基于温度应力分析的转运平台大体积混凝土施工优化工艺

董佳鹏,蔡琦

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

1 工程概况

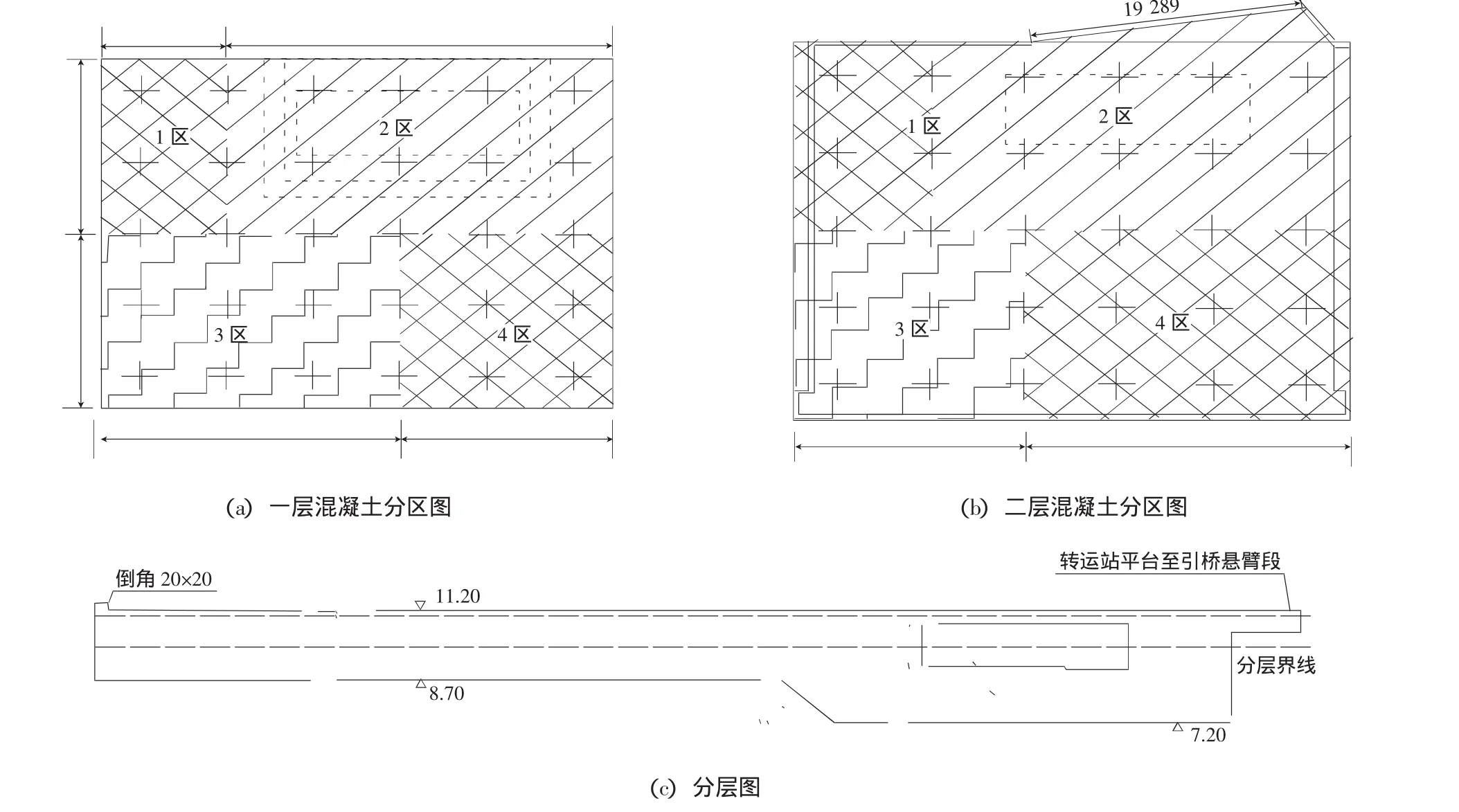

国投湄洲湾煤炭码头一期工程转运平台长39 m,宽33 m,共需浇筑C40混凝土3 349 m3,C40混凝土配合比如表1所列。转运站平台采用分区分层浇筑,第一层浇筑至+9.87 m、层高1.17 m,第二层浇筑至+11.0 m、层高1.13 m。图1为转运站平台分区分层浇筑示意图。由于转运平台尺寸较大,混凝土胶凝材料含量较高,施工难度大,极易产生裂缝。

2 转运站平台大体积混凝土温度应力仿真分析

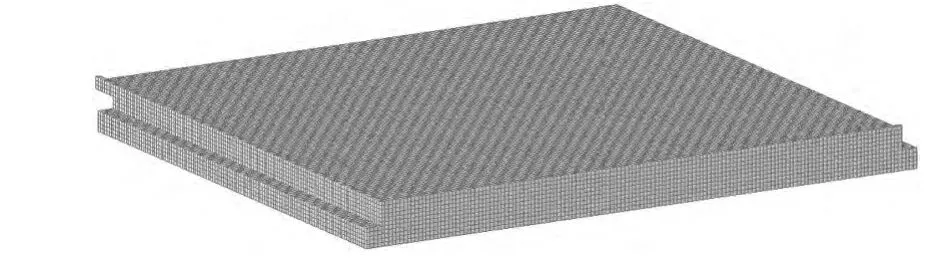

2.1 有限元分析模型的建立

根据转运平台设计图纸尺寸,采用midasCivil建立有限元模型如图2所示。根据混凝土配合比,转运平台混凝土标号为C40,粉煤灰水化热拆减系数取0.8,经过计算,胶凝材料当量值为439 kg。按照施工组织设计,转运平台浇筑顺序和时间间隔为一层1区→(4 d)4区→(5 d)2区→(3 d)3区→(7 d) 二层 1区→(2 d)4区→(2 d)2区→(2 d)3区。转运站平台大体积混凝土温度应力仿真分析严格按照施工组织设计和现场实际边界条件进行。

表1 C40混凝土配合比Table1 Mix proportion of concrete C40

图1 转运站平台分区分层浇筑示意图Fig.1 Sketch of layered and zoned casting for transfer platform

图2 转运平台有限元模型Fig.2 Thefinite element model of transfer platform

2.2 温度应力仿真分析结果

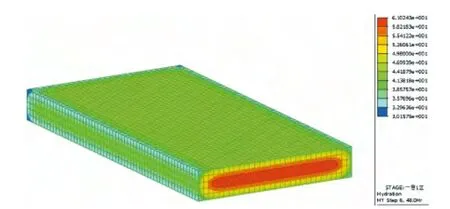

1)温度场计算结果

按照实际浇筑顺序及时间间隔转运平台一层1区仿真计算龄期为4 d。混凝土浇筑完成后第48 h温度达到最高为61.2℃,温度场计算结果如图3和图4所示。其他区块温度场仿真分析结果如表2所列。

图3 转运平台一层1区48 h温度场Fig.3 Thetemperaturefield at area 1 layer 1 of transfer platform in 48 h

图4 转运平台一层1区48 h温度场剖面图Fig.4 Cross-section of thetemperaturefield at area 1 layer 1 of transfer platform in 48 h

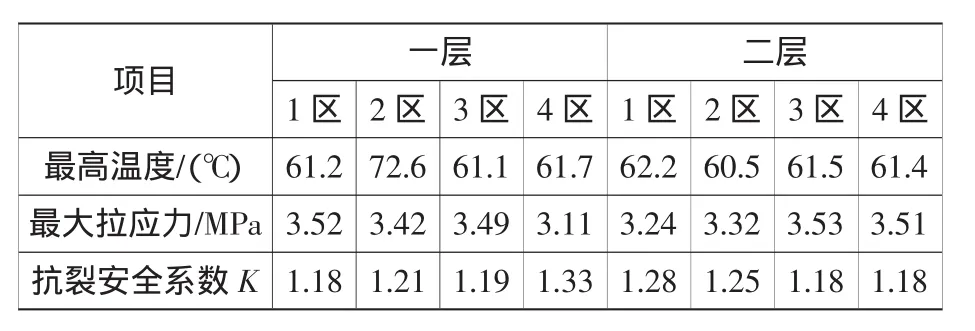

表2 转运平台大体积混凝土温度应力仿真分析结果汇总Table 2 Simulating analysis results on temperature stress of transfer platform large volume concrete

2)应力场计算结果

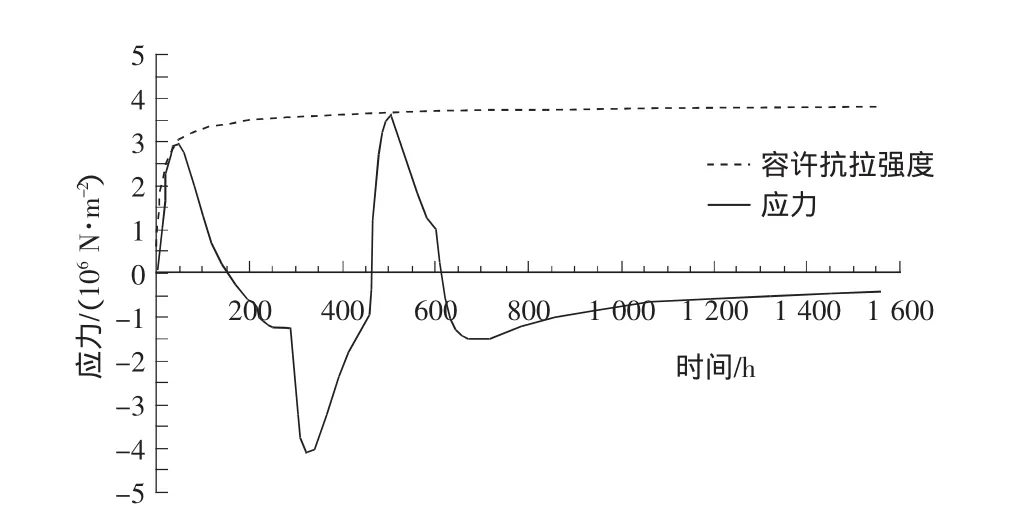

转运平台一层1区混凝土浇筑完成后表面SIG-XX应力最大点随时间变化如图5所示。其他区块温度应力仿真分析结果如表2所列。

图5 转运平台SIG-XX应力最大点随时间变化图Fig.5 Variation of the maximum stress point of transfer platform with time

根据文献[1]、[2]规定,抗裂安全系数K的取值范围为1.3~1.8。从表2所列抗裂安全系数据可以看出,仅一层4区为1.33勉强符合规范要求,其他各区均不满足规范规定。因此可以预测,转运平台出现裂缝的可能性极大。

3 转运站平台大体积混凝土施工工艺的优化

表2中抗裂安全系数值虽然大多数不符合相关规范要求,但与规范规定值也比较接近,因此就有可能通过优化施工工艺来达到减少或防止裂缝出现的目的。

1)优化二次投料法搅拌工艺

目前的二次投料法搅拌工艺是在搅拌混凝土时,是采取先把水、胶凝材料和砂拌和后,再投放粗骨料进行搅拌的工艺。这种搅拌工艺即为二次投料法,也称为裹砂法。这种二次投料法具有无泌水现象、减少先后浇筑的混凝土强度差的优点。同时还可以有效阻止水分向粗骨料与水泥砂浆面的集中,这样可使硬化后的混凝土界面过渡层的结构变得更加致密、与粗骨料的黏结力得到提高,从而使混凝土强度提高约10%,同时也提高了混凝土的极限拉伸值。但在本工程实践中,这种方法会引起一定的拌和水流失,从而导致坍落度损失。为了克服这个缺点,经过多次试拌研究,采取先把70%的拌和水、胶凝材料和砂充分搅拌后,再投放粗骨料,最后加入剩余30%的水进行搅拌的新方法,达到了预期目的。

2)对已浇筑混凝土进行二次振捣

混凝土浇筑完成后,可能因泌水现象在粗骨料、钢筋界形成空隙,这样就可能会使混凝土与钢筋之间的握裹力降低,同时也可能因混凝土沉落而出现裂缝。为了减少混凝土内部微裂缝,提高混凝土的密实度,可以在混凝土初凝前进行二次振捣,这样可使混凝土抗拉强度提高约10%~20%,从而达到提高混凝土抗裂性的目的。但混凝土的二次振捣必须把握好恰当的时间点,这个时间点是指混凝土振捣后尚能恢复到塑性状态的时间,这是二次振捣的关键。确定恰当的二次振捣时间点的方法,是将运转着的振捣棒靠其自身的重力逐渐插入混凝土中进行振捣,在振捣棒慢慢拔出时,混凝土仍能自行闭合,同时混凝土不会留下孔洞,此时就可以认为是进行二次振捣的最恰当时间。

3)进一步降低混凝土的入模温度

降低混凝土入模温度,采用如下两种方法:

①拌和水加冰

按照配合比中拌和用水的重量,将50%的拌和水用冰屑来代替[3]。经过实测,混凝土的出机温度较拌和水未加冰时平均降低了5.1℃。

②早晨浇筑

混凝土浇筑时间选择在清晨4—5点开始,此时混凝土骨料温度较白天平均低10℃左右,混凝土入模温度进一步降低。

4) 充分保温保湿养护

对混凝土内部温度进行实时监测,当混凝土内部温峰过后,降温速率达到1℃/d时,在混凝土表面首先覆盖1层无纺布并充分洒水润湿,然后盖1层塑料薄膜,最后盖上土工布和棉被,进行保温保湿养护。养护工作安排专人负责,以保证养护工作的连续性,实行24 h轮岗工作制。保温保湿养护持续15 d,保温层的拆除根据温度监测情况分层逐步进行。

实践结果表明,采取了上述施工工艺优化措施后,转运平台未出现明显裂缝。

4 结语

为确保施工质量,在大体积混凝土结构施工前必须进行温度应力验算,并根据验算结果来确定相应的防裂技术措施。如果抗裂安全系数不符合相关规范要求,但与规范规定值也比较接近,就可以通过优化施工工艺来达到防裂的目的。

——以深圳市罗湖区为例