水-有机溶剂提取牡丹籽油及其抗氧化活性分析

饶鸿雁 王成忠 袁亚光

(齐鲁工业大学食品与生物工程学院,济南 250353)

水-有机溶剂提取牡丹籽油及其抗氧化活性分析

饶鸿雁 王成忠 袁亚光

(齐鲁工业大学食品与生物工程学院,济南 250353)

本研究以水-有机溶剂提取牡丹籽油,实现“边提油边脱胶”,省去了油脂精炼的脱胶步骤,简化了牡丹籽油的后续精炼。利用响应面分析得到牡丹籽油最优提取条件及提取条件对牡丹籽油抗氧化活性的影响。研究表明,当牡丹籽粉末和水的添加比例为6 g/mL时,水-有机溶剂提取脱胶效果和传统高温水化脱胶效果相当;响应面分析可知,料液比和抗氧化活性呈正相关,时间和抗氧化活性呈负相关,而温度和抗氧化活性间不是简单的线性关系。综合考虑溶剂用量、牡丹籽油的提取率及其抗氧化活性,结合响应面分析,确定最优提取工艺条件为:料液比16mL/g,温度58℃,时间70min,此条件下,提取率预测值为31.36%,实际值为30.78%,DPPH·清除率为85.12%。

牡丹籽油 水-有机溶剂提取 DPPH·清除率 抗氧化活性

牡丹(Paeonia suffruticosa Andr.)属毛莨科芍药属,落叶灌木,在我国种植面积很广,主要分布在浙江、四川、安徽、山东等地。常分为药用牡丹和观赏牡丹,前者以安徽铜陵的最为著名,后者以河南洛阳和山东菏泽最为著名。牡丹籽产量高,目前我国牡丹的种植面积约30万亩,牡丹籽产量高达4万t左右。牡丹籽出油率为27%~33%,牡丹籽油中富含不饱和脂肪酸,其质量分数为87.60%(压榨法),其中亚油酸、亚麻酸和油酸的质量分数分别为22.19%、35.70%和27.14%[1]。牡丹籽油作为一种新型植物油脂资源,其潜力很大。目前,常用的植物油脂提取方法有压榨法、有机溶剂萃取法、超声辅助提取法、微波辅助提取法以及超临界二氧化碳提取法等,这些方法提取的植物油脂,得到的都是粗油脂,都需要精炼。白喜婷等[2]在牡丹籽油的精炼时,首先进行水化脱胶,去除牡丹籽油脂中的磷脂。本研究采用水-有机相提取牡丹籽油,实现了提取、脱胶同步进行,即“边提油边脱胶”,简化了牡丹籽油的后续精炼,同时避免了高温水化脱胶时对油脂品质的影响。本试验以水的添加量作为自变量,胶的形成量作为因变量,进行单因素试验,得到最佳水的添加量;以牡丹籽油的提取率为响应值,采用响应面BBD法进行分析;对牡丹籽油的抗氧化活性进行分析(采用DPPH·法),采用响应面法分析DPPH·清除率与提取条件之间的关系。综合考虑溶剂用量、牡丹籽油的提取率及其抗氧化活性,结合响应面分析,确定最优提取工艺条件,以期为牡丹籽油的开发利用提供参考。

1 材料与方法

1.1 材料与仪器

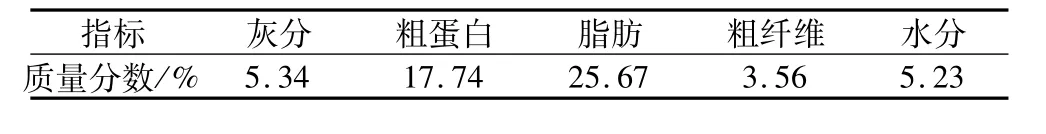

牡丹籽:河南牡丹籽产业经济开发区提供(表1);DPPH·:优级纯,合肥博美生物科技有限责任公司。

表1 牡丹籽的基本化学成分

UV2550型紫外-可见分光光度计:日本岛津公司;RE-600型旋转蒸发仪:上海亚荣生化仪器厂;DL-5-B型离心机:上海安亭科学仪器厂;QJ32W1000A高速万能粉碎机:天津泰斯特仪器有限公司;2WAJ型阿贝折射仪,上海光学仪器五厂。

1.2 试验方法

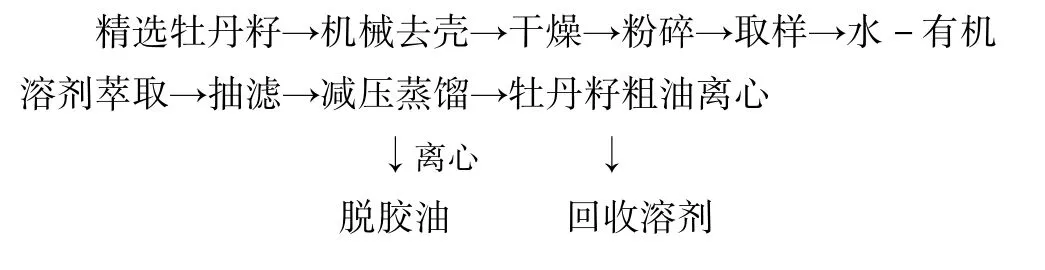

1.2.1 双水相提取牡丹籽油方法

1.2.1.1 工艺流程

1.2.1.2 操作要点

选取无虫害、饱满的牡丹籽洗净,于鼓风式恒温箱中80℃干燥至恒重,用粉碎机适当粉碎牡丹籽,结合人工处理去壳;后继续用粉碎机处理去壳的牡丹籽,粉碎时应采取间歇性粉碎,防止持续粉碎引起的过热对粉末造成氧化性损坏。

取40 g牡丹籽粉末(40目)置于球形烧瓶中(先放入磁子),加相应量的正己烷和蒸馏水,于磁力恒温搅拌器上固定安装,调整好转速,进行热浸提。浸提结束后,采用抽滤方式分离残渣和溶液混合物。减压浓缩时,减压0.08 MPa,温度为36℃,至冷凝管处无液体滴下时(回收正己烷);将温度升高至65℃,继续浓缩15 min,确保所得浓缩牡丹籽油中无水残留。将浓缩后的牡丹籽油转入50 mL离心管1中,转速 5 500 r/min,离心 15 min;将上层油脂(即为脱胶油脂)转入离心管2中,脱胶油脂和离心管2的总质量为m3。离心管1中的下层沉淀即为胶(磷脂),沉淀和离心管1的总质量为m4。计算牡丹籽油的提取率和胶的形成量,每组重复3次取平均值。

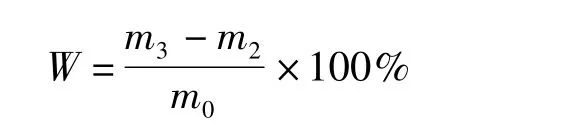

1.2.2 牡丹籽油的得率

牡丹籽油得率计算式为

式中:m3为脱胶油和离心管2的总质量/g;m2为离心管2的质量/g;m0为牡丹籽粉末的质量/g。

牡丹籽油中胶的形成量计算式

式中:m4为沉淀和离心管1的总质量/g;m1为离心管1的质量/g。

1.2.3 水添加量的确定

在传统油脂生产过程中,均是先提取,然后对油脂进行精炼,包括脱胶、脱酸、脱臭、脱色等步骤,而油脂脱胶最普遍的方法有水化脱胶和酸化脱胶,水化脱胶的原理是利用磷脂等胶溶性杂质的亲水性,在一定量的水或者其他电解质中,经搅拌吸水膨胀,最终凝聚并分离去除的一种脱胶方法[3]。本试验采用水-有机溶剂提取,达到“边提油边脱胶”,简化了油脂精炼过程。采用 3个水平(4、6、8 g/mL),通过传统高温水化脱胶对照,确定合适的添加量。

1.2.4 单因素试验

料液比,温度,时间是影响牡丹籽油提取率的几个最重要的因素;同时,在牡丹籽毛油脱胶过程中,温度,时间也是影响水化脱胶效果的重要因素,所以需对这3个因素进行试验,料液比(1∶3、1∶6、1∶9、1∶12、1∶15),温度(30、40、50、60、70℃),时间(10、30、50、70、90、110 min)。

1.2.5 响应面优化牡丹籽油提取工艺条件

在单因素试验结果的基础上,采用Box-Behnken试验设计方案,以料液比、温度、提取时间为考察变量,分别以X1、X2、X3表示,以牡丹籽油得率Y为响应值。试验设计素及水平见表1

表2 Box-Behnken试验设计因素水平

1.2.6 牡丹籽油的储藏稳定性和理化性质

将牡丹籽油于常温下密封保存,观察有无沉淀产生,来评价储藏稳定性。

酸价、过氧化值:参照 GB/T 5009.37—2003方法测定;碘价:参照 GB/T 5532—2008方法测定;磷脂:参照 GB/T 537—2008方法测定;皂化值:参照GB/T 5534—2008方法测定;折光指数:参照 GB/T 5527—2010方法测定。

1.2.7 牡丹籽油的抗氧化能力的测定

将0.1mL的牡丹籽油溶于2.4mL的0.000 4%的DPPH·乙醇溶液中,然后快速震荡以摇匀混合液,暗置60 min,以乙醇为参比液,在515 nm处测吸光度[4]。DPPH自由基清除率按[1-AS/A0]×100%(AS、A0分别为供试和空白对照反应体系的吸光度值)计算,每组重复3次取平均值。

1.2.8 数据分析

采用Excel2003和Design Expert8.0.6。

2 结果与分析

2.1 水添加量的确定

提取温度60℃,时间为60min,正己烷的用量为400 mL。

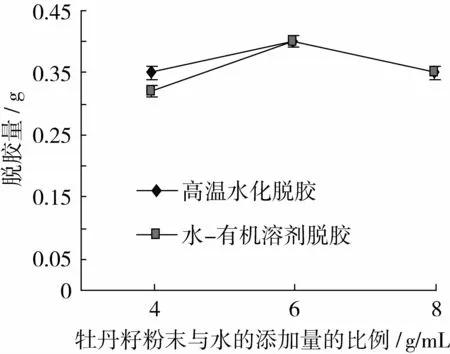

图1 水的添加量对牡丹籽油中胶的形成量的影响

由图1可知,当牡丹籽粉末和水的添加比例为6 g/mL时,即添加6.67 mL水(牡丹籽粉末 40 g),水-有机溶剂提取牡丹籽油的胶的形成量最多,为0.40 g,这与传统高温水化脱胶(先提取后脱胶)的脱胶量基本一致,这表明水-有机溶剂提取法的“边提取边脱胶”的效果很好。由此确定,双水相提取牡丹籽油时,牡丹籽粉末和水的添加比例为6 g/mL。

2.2 单因素试验

2.2.1 温度

由图2可以看出,从30~60℃,牡丹籽油提取率与温度呈正相关,并且随着温度的升高,这种趋势有所增高,这是因为温度的升高加剧了溶剂分子运动,使得溶剂与牡丹籽粉末充分接触,同时油脂分子从牡丹籽粉末中向外扩散的动力也随之增大;当温度达到70℃时,牡丹籽油提取率反而下降,原因是正己烷的沸点低于70℃,在此条件下正己烷易挥发,使正己烷的量减少,导致牡丹籽油的提取率降低。也可能那是因为温度过高,反而使溶剂分子运动过于激烈,导致溶剂分子与材料接触几率减小,溶剂与材料的接触面积减小,并且高温会导致牡丹籽油的成分发生分解,从而导致牡丹籽油的提取率降低[5]。同样,在30~60℃范围内,牡丹籽油胶的形成量随着温度的升高而增加,这是因为水化脱胶时,温度的升高有利于水分子与磷脂分子的充分接触,磷脂吸水能力强,吸水多,磷脂膨胀的越快[2];在70℃时,胶的量反而下降,这是牡丹籽油提取率降低的缘故。

图2 温度对牡丹籽油提取率和胶的形成量的影响

2.2.2 时间

由图3可知,在一定范围内(10~90 min),牡丹籽油提取率与提取时间呈正相关,90 min时达到最高,这是因为提取开始时,固体粉末中油脂浓度和溶剂中油脂浓度极差很大,同时随着加热时间的增长,油脂分子获得的能量越多,从而使得油脂分子从牡丹籽粉末中向料液中的扩散动力增大;与此同时,随着浓度极差越来越小,直至料液中的油脂浓度和固体粉末中的油脂浓度达到动态平衡[5],牡丹籽油的提取率也不再升高。当提取时间为110 min时,牡丹籽油的提取率反而下降,这是因为提取时间过长,溶剂挥发所导致的。在10~90 min范围内,胶的形成量也是随着提取时间的增加而增加,这是因为水化作用是发生在相的界面上,胶体从润湿到完成水化,需要一定的时间[3];当提取时间达到110 min时,胶的形成量反而下降,这是牡丹籽油提取率下降导致的。

图3 时间对牡丹籽油提取率和胶的形成量的影响

2.2.3 料液比

图4 料液比对牡丹籽油提取率和胶的形成量的影响

由图4可知,随着料液比的增加,牡丹籽油的提取率越来越高,并且这种趋势越来越明显,这是因为料液比的增加,使得牡丹籽粉末中油脂浓度和料液中油脂浓度极差变大,表现出来的是油脂分子扩散动力增加,同时料液比的增加,使得溶剂溶解油脂的能力增加;但是,随着料液比的增加,牡丹籽油的提取率不再提高,这是因为固液中的油脂浓度极差很小。同样随着料液比的增加,胶的形成量也有所增加,这是因为牡丹籽油提取率增加,当增加到一定程度时,胶的量基本不变,这说明脱胶量达到最大。

2.3 响应面分析牡丹籽油的提取条件及结果

2.3.1 模型的建立和显著性分析检验

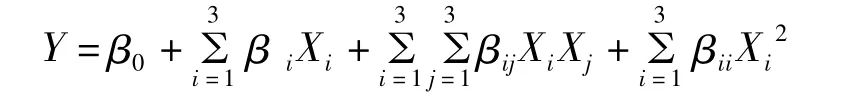

响应面分析时,采用Design Expert8.0.6软件对试验数据进行回归分析。设计模型通过二阶经验模型对变量的响应行为进行表征,即

上式中,y代表响应值(平均提取率),β0、βi、βii项分别表示偏移项、线性偏移系数、二阶偏移系数,βij是交互偏移系数,Xi和Xj为各因素值。试验设计及结果见表2,每组试验做3次,提取率取平均值。用应用DesignExpert软件进行多元回归拟合分析,得到牡丹籽油得率与超声波处理各因素变量的二次方程模型为

Y=0.86X1-0.87X2+0.24X3+0.14X1X2-0.28X1X3-0.58X2X3-0.15X12-1.49X2

2-0.11X3

2+30.45

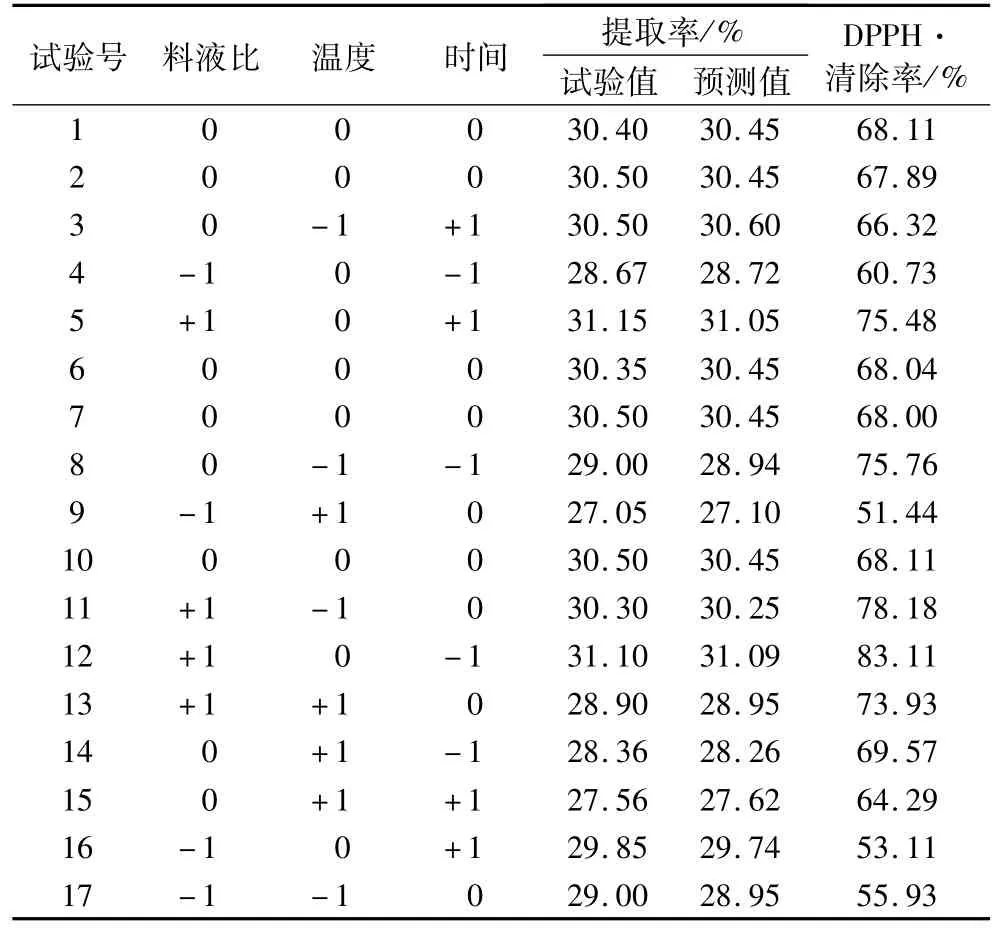

表3 响应面试验设计与结果(含提取率与DPPH·清除率)

由表3回归分析结果,当“P>F”值小于0.01时,就表示该项极显著,即表示该项指标显著。料液比、温度、时间的一次项均达到极显著水平(P<0.01),表明温度、料液比和时间对牡丹籽油的提取率的线性效应极显著,交叉项X2X3,X1X3两项极显著,表明温度和时间、料液比和时间的交互作用极显著,即对牡丹籽油的提取率影响很明显,二次项为极显著,表明该二次项对牡丹籽油提取率的曲面效应极显著,表明实验考查因素对牡丹籽油提取率的影响不仅仅是简单的线性关系。从表2可以看出,F回归=178.42,P<0.000 1,表明该二次多元模型极显著;F失拟=5.59,P=0.065 0>0.05,表明模拟失拟度不显著,即该二次方程模型能准确的预测牡丹籽油的提取率;并且该模型的调整相关系数RAd2=0.990 1,说明该模型能解释99.01%响应值的变化,所以该模型的拟合度好,试验误差小;CV=0.41%,表明该模型的重现性好。

表4 响应面回归分析结果

2.3.2 提取条件的确定

为了进一步优化提取条件,进一步确定最佳点,在模型浓度范围内选择出发点,用 Design Expert 8.0.6按照模型使用快速上升法进行优化,可得水-有机溶剂提取牡丹籽油的最佳工艺条件为:料液比为18 mL/g,温度为59.95℃,时间为70 min,在此工艺条件下模型预测提取率为31.78%。为了验证这一提取率,采用工艺条件(料液比为18 mL/g,温度为60℃,时间为70 min)进行试验(做3次平行试验),取平均值,得到牡丹籽油的提取率为31.53%,这与预测值相对误差为0.78%。

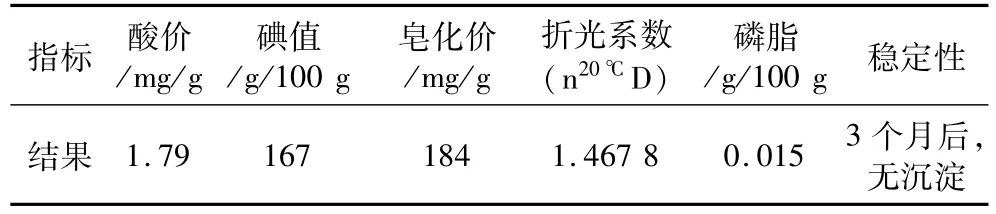

2.4 牡丹籽油的储藏稳定性及理化性质

牡丹籽油的储藏稳定性及理化性质见表5。

表5 牡丹籽油的储藏稳定性及理化性质

2.5 提取条件对牡丹籽油抗氧化性的影响

牡丹籽油抗氧化活性用DPPH·清除率表征,经响应面Design Expert8.0.6设计分析,不同提取条件下的牡丹籽油的抗氧化活性从51.44%~83.11%,结果见表2。不同提取条件对牡丹籽油活性的影响见图5~图7。

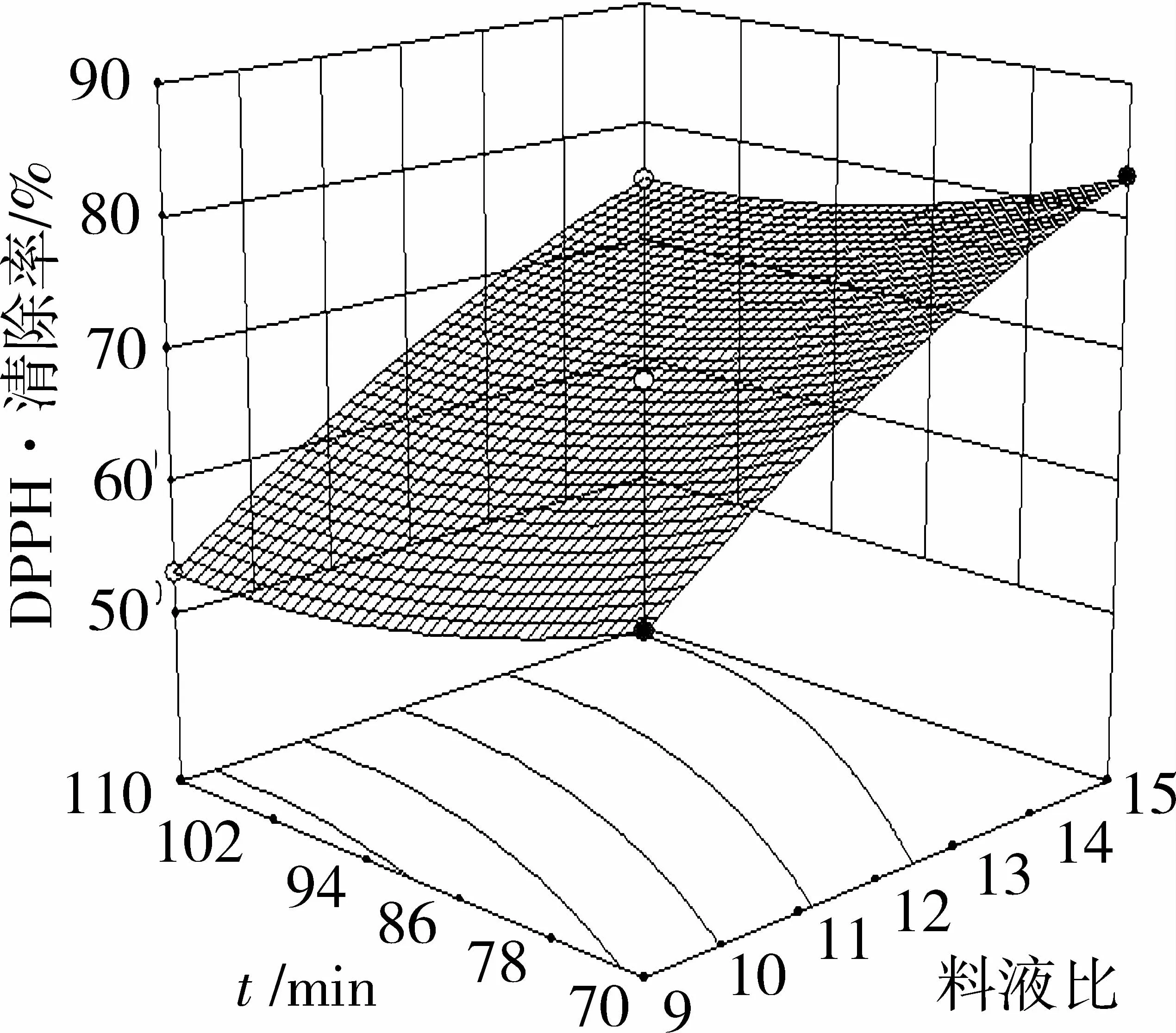

如图5所示,温度固定为60℃。时间不变时,料液比和牡丹籽油的抗氧化活性(下成抗氧化活性)呈明显的正相关关系,这很可能是因为随着料液比的增加,生育酚的溶解度增加,同时不饱和脂肪酸,如亚油酸、亚麻酸的溶解度也增加;当料液比不变时,提取时间和抗氧化活性呈负相关关系,并且这种趋势逐渐减小,这很可能是因为在60℃下,正己烷会有所挥发,随着正己烷的减小,生育酚和不饱和脂肪酸等溶解度减小,同时也可能是在60℃下,不饱和脂肪酸部分被破坏。

图5 时间和料液比对DPPH·清除率的影响

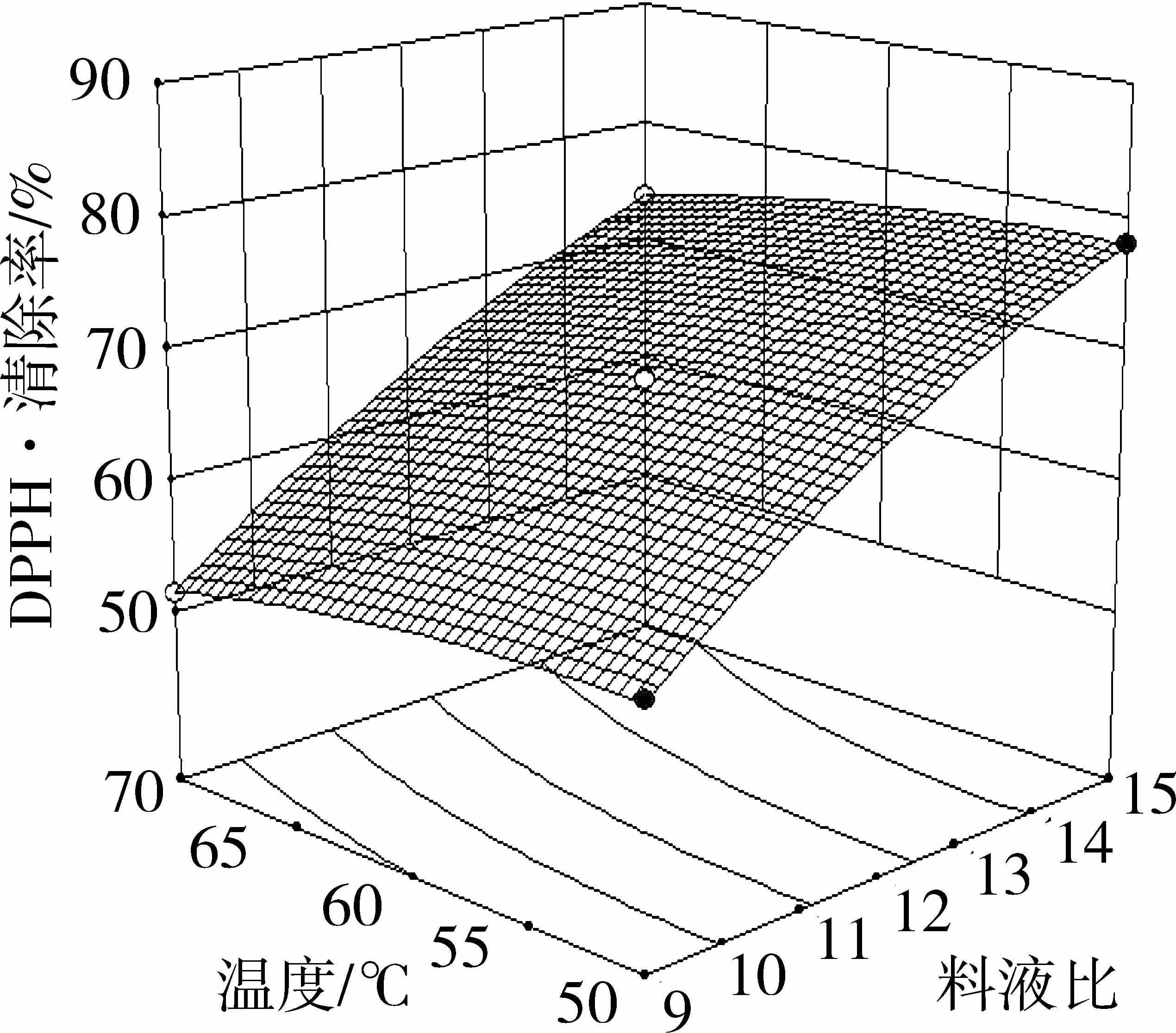

图6 温度和料液比对DPPH·清除率的影响

如图6所示,时间固定为60 min。温度不变时,料液比和抗氧化活性呈正相关,原因同图5中所述。所不同的是,当料液比不变时,随着温度的增加,抗氧化活性变化不是简单的线性变化,当温度在50~60℃范围内,牡丹籽油的抗氧化活性基本没有变化,这很有可能是因为温度升高时,不饱和脂肪酸的破坏所造成的抗氧化活性的下降和生育酚溶解度的增加带来的抗氧化活性的增加相抵消;或是温度升高,不饱和脂肪酸的提取率下降[6],同时又有利于具有抗氧化活性的三萜类物质和挥发油的提取[7]。而当温度超过60℃时,抗氧化活性明显下降,这很可能是因为正己烷(沸点:68.74℃)的挥发较多,直接影响生育酚和不饱和脂肪酸的溶解度,同时温度过高,不饱和脂肪酸会被破坏。

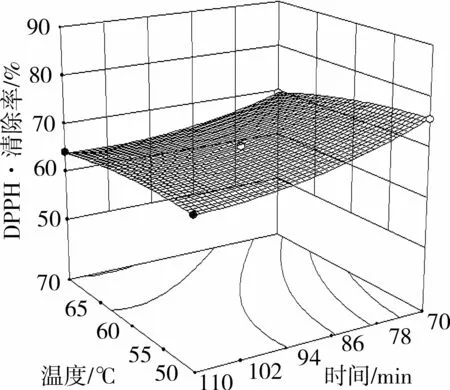

如图7所示,料液比固定为12mL/g时。时间不变时,在50~60℃范围内,随着温度的升高,抗氧化活性的基本不变,随着温度的进一步升高,抗氧化活性下降,原因同图5.2中所述;当温度不变时,提取时间和抗氧化活性呈负相关关系,并且这种趋势逐渐减小,原因同图5中所述。

图7 时间和温度对DPPH·清除率的影响

3 结论

水—有机溶剂提取牡丹籽油,实现了“边提油边脱胶”,省去了油脂脱胶步骤,简化了牡丹籽油的精炼。当水的添加量为6.67 mL时,水—有机溶剂提取脱胶效果和传统高温水化脱胶效果相当,储藏试验也表明,牡丹籽油稳定性较好。由响应面分析知,料液比和抗氧化活性呈正相关,时间和抗氧化活性呈负相关,而温度和抗氧化活性间不是简单的线性关系,这些表明,提取条件不仅会影响牡丹籽的提取率,同时也会影响牡丹籽油的抗氧化活性,而牡丹籽油的抗氧化活性会直接影响牡丹籽油的品质、贮藏,权衡溶剂用量、牡丹籽油的提取率及其抗氧化活性,最优提取工艺条件为:料液比16 mL/g,温度58℃,时间70 min,此条件下,提取率预测值为31.36%,实际值为30.78%,DPPH·清除率为85.12%。

[1]戚军超,周海梅,马锦琦,等.牡丹籽油化学成分GC-MS分析[J].食与油脂,2005(11):22-23

[2]白喜婷,朱文学,罗磊,等.丹籽油的精炼及理化特性变化分析[J].食品科技,2008,29(8),351-352

[3]何东平,闫子鹏.油脂精炼与加工工艺学[M].北京,化学工艺出版社,2012

[4]Lian Xia,Jinmao You,Guoliang Li,Zhiwei Sun and Yourui Suo.Compositional and Antioxidant Activity Analysis of Zanthoxylum bungeanum Seed Oil Obtained by Supercritical CO2Fluid Extraction[J].Journal of the American Oil Chemists'Society,2011,88(1):23-32

[5]易军鹏,朱文学,马海乐,等.牡丹籽油超声波辅助提取工艺的响应面法优化[J].农业机械学报,2009,40(6):105-106

[6]Seied Mahdi Pourmortazavi,Seiedeh Somayyeh Hajimirsadeghi.Supercritical fluid extraction in plant essential and volatile oil analysis[J].Journal of Chromatography A,2007,1163:2-24

[7]Sakai T,Yoshihara K,Hirose Y.A comparative study of the constituents of volatile oils of Zanthoxylum[J].Bulletin of the Chemical Society of Japan,1970,43:484-487.

Water-Organic Solvent Extraction of Peony Seed Oil and Its Analysis of Antioxidant Activity

Rao Hongyan Wang Chengzhong Yuan Yaguang

(College of Food and Bio-engineering,Qilu University of Technology,Jinan 250353)

In the paper,peony seed oil had been extracted by water-organic solvent in order to realize the oil extraction and degumming process at the same time to leave out the degummed steps of oil refining.The optimal extraction conditionswere obtained by response surface analysis(BBD),and the effect of extraction conditions on the antioxidant activity of peony seed oil have been research aswell.The result of research showed thatwhen the ratio of peony seed powder towater was6 g/mL,the degumming effect ofwater-organic solvent extraction would be as high as traditional temperature hydration;as a result,there was a positive correlation between solid-liquid ratio and antioxidant activity,while a negative correlation between time and antioxidant activity;the relationship between temperature and antioxidant activity was not a simply linear one according to the response surface analysis.Optimization of the extraction conditions on account of considering the aspects of solvent dosage,extraction yield of peony seed oil and antioxidant activity by the response surfacemethodology were determined as follows:ratio of solid to liquid of 16 mL/g,temperature of58℃,and time of70min.On the conditions,the predictive value of extraction yield could be 31.36%,the actual value of 30.78%and DPPH· clearance rate of 85.12%.

peony seed oil,water-organic solvent extraction,DPPH· clearance,antioxidant activity

TS224

A

1003-0174(2015)010-0061-06

2014-04-23

饶鸿雁,男,1987年出生,硕士,食品资源开发

王成忠,男,1964年出生,教授,食品资源开发