管道钢管壁厚超声波检测技术

方 伟,罗华权,何 跃

(1.中国石油集团石油管工程技术研究院,西安 710077;2.西部钻探井下作业公司,新疆 克拉玛依834000)

管道钢管壁厚超声波检测技术

方 伟1,罗华权1,何 跃2

(1.中国石油集团石油管工程技术研究院,西安 710077;2.西部钻探井下作业公司,新疆 克拉玛依834000)

针对油气输送管道长时间生产运行中的腐蚀造成的管道钢管壁厚逐渐减薄甚至穿孔现象,采用超声测厚技术在不损坏管道的情况下,可实现准确测量管道壁厚,并发现管道内部缺陷。介绍了钢管超声测厚技术的原理、超声测厚装置的选择、超声测厚方法及其操作步骤,分析了钢管超声测厚的影响因素,并对钢管测厚过程中出现的问题给出了处理办法。钢管超声测厚技术具有无损管道且测量精度高的特点,还可用于油井管壁厚的检测。

钢管;壁厚;超声;测厚;检测技术

管道是石油天然气远距离输送的主要工具,管道长时间运行后会出现老化、变形或腐蚀的情况,使管道的壁厚指标无法再满足安全要求[1],导致油气管道事故发生,甚至会造成巨大的经济损失。因此,定期对管道壁厚进行检测,及时发现并维修不合格管段,对保证油气管道输送安全具有重要意义。超声波测厚设备能够在不损坏管道的情况下,准确测量管道壁厚,还能够发现管道的内部缺陷,对保障管道安全,提高管道工程质量具有重要作用,是检测管道壁厚的理想方法。

1 钢管超声测厚原理

目前钢管超声测厚主要根据脉冲超声波反射原理,当探头发射的脉冲超声波通过被测钢管到达钢管内表面时,脉冲超声波被反射回探头,通过精确测量超声波在钢管中传播的时间来确定被测钢管的厚度[2]。凡能使超声波以一恒定速度在其内部传播的各种材料均可采用此原理测量。超声波是频率高于20 000 Hz的机械波,钢管超声波检测频率通常在2~7.5MHz之间。钢管超声测厚原理如图1所示。

图1 超声波测厚原理图

采用超声波脉冲回波法测量厚度时,采用公式(1)[3],即

式中:T—厚度;

v—声速;

t—超声波在材料中传播的往返时间。

2 钢管超声测厚装置的选用

2.1 测厚仪的选用

根据管道钢管的特点,通常采用智能化超声波测厚仪[4],采用的智能化脉冲反射式超声波测厚仪应满足以下条件(见表1)。

表1 测厚仪主要性能参数

2.2 探头的选用

钢管测厚探头可选用一种双晶探头测量壁厚,并根据检测工件的厚度和曲率情况选择探头的频率和直径。

2.3 耦合剂的选用

耦合剂是用来排除探头和被测物体之间的空气,使超声波能有效地进入工件达到检测目的。如果耦合剂选择种类或使用方法不当,将造成测量误差或耦合标志闪烁,无法测量。因此,应根据使用情况选择合适种类的耦合剂。当使用在光滑表面时,应使用低粘度的耦合剂[5];当使用在粗糙表面、垂直表面及顶表面时,应使用粘度高的耦合剂。其次,耦合剂应适量使用,涂抹均匀,一般应将耦合剂涂在被测工件的表面,但当工件表面温度较高时,耦合剂应涂在探头上。

2.4 对比试块的选用

对比试块是为保证检测结果的准确性,根据相关标准和检测条件,设计制作的试块是调节测厚仪的灵敏度、检测结果定量的重要依据。为了保证对比试块的超声反射与被检钢管的超声反射符合相关标准的要求,最好选用待检测钢管的一段,制作测厚专用对比试块,对检测仪进行校准。

3 钢管超声测厚方法

3.1 测厚仪的校准

在进行钢管壁厚测量之前,为保证测量结果的准确性,首先要对测厚仪进行校准。

(1)外观检查配件是否齐全,外表不得有硬的碰伤和变形,所有紧固件不得松动和脱落。

(2)示值误差(仪器示值-标称值)≤最大允许示值误差(见表2[6])。

表2 最大允许示值误差

(3)用测厚专用对比试块进行厚度校准。

3.2 壁厚测量方法

3.2.1 一般测量方法

(1)单点测量法:在一点处用探头进行两次测厚,在两次测量中探头的分割面要互为90°,取较小值为被测工件厚度值。

(2)30mm多点测量法:当测量值不稳定时,以一个测定点为中心,在直径约为30mm的圆内进行多次测量,取最小值为被测工件厚度值。

3.2.2 精确测量法

在规定的测量点周围增加测量数目,厚度变化用等厚线表示。

3.2.3 连续测量法

用单点测量法沿指定路线连续测量,间隔不大于5mm。

3.3 测厚操作步骤

3.3.1 工件的准备

清除待测部位外表面油垢、氧化皮及防腐涂层等杂物,直至露出钢管金属本色,涂好耦合剂。

3.3.2 仪器校对

在钢管测厚专用对比试块上,施加耦合剂,调节仪器的声速设定和零位校正功能,使得厚度显示数值符合精度要求。

3.3.3 测量

(1)探头摆放应使其分割线垂直于管体轴线,探头与试件接触时,应在探头上加一定压力(20~30N),保证良好的耦合,并且排除多余的耦合剂,使测量面形成一层极薄的耦合剂,减少声波通过耦合层的时间,提高测量精度。

(2)选用3.2的测量方法。当需在一定范围内进行较密集的点测厚时,探头应作跳跃式移动,不得在探头与管体表面接触时作相对移动。

3.3.4 读数

数值显示稳定后方可读数,显示稳定值保持同一数值(±0.1mm)至少3s。

3.3.5 测厚仪的重新校对

(1)每次工作前都必须重新校对测厚仪。

(2)遇有下列情况之一时也必须重新校对仪器:①仪器上零点或声速开关位置发生变化;②出现不合格的厚度数值或出现异常显示;③更换了探头或耦合剂;④更换了电池或改换了电源;⑤仪器或探头进行过任何修理;⑥工作结束时。

(3)重新校对仪器时,若发现显示误差超过精度要求,应对上次校对之后所测数据进行复核。

3.4 相关标准

管道钢管壁厚误差通常执行API SPEC 5L《管线钢管规范》[7],钢管测厚检测还可参照GB/T 11344—2008《无损检测 接触式超声脉冲回波法测厚方法》[8]和SY/T 5447—1992《油井管无损检测方法 超声测厚》[9]标准。

4 钢管超声测厚影响因素

4.1 声速

测量工件前,根据材料种类预置其声速或根据标准块反测出声速。当用一种材料校正仪器后(常用试块材料为钢)又去测量另一种材料时,将产生错误的数据。要求在测量前一定要正确识别材料,选择合适声速。

4.2 表面曲率半径

工件曲率半径太小,尤其是小直径钢管测厚时,因常用探头表面为平面,与曲面接触为点接触或线接触,声强透射率低(耦合不好)[10]。可选用小直径钢管专用探头(如6mm)进行精确测量。

4.3 表面粗糙度

超声波测厚仪测量时,工件表面粗糙度过大,造成探头与接触面耦合效果差,反射回波低,甚至无法接收到回波信号。对于表面锈蚀,耦合效果极差的在役设备、管道等可通过砂、磨、挫等方法对其表面进行处理,降低其表面粗糙度,同时也可以将其表面氧化物及油漆层去掉,露出本体金属光泽,使探头与被检物通过耦合剂能达到比较好的耦合效果。

4.4 涂层

涂层虽与管体材料紧密结合,无明显界面,但声速在两种介质中的传播速度不同,从而造成测量误差,且涂层厚度不同,误差也不同。当使用常规超声波测厚仪时(不具备测量穿过涂层功能),钢管涂层测量部位需清理干净,露出金属光泽。

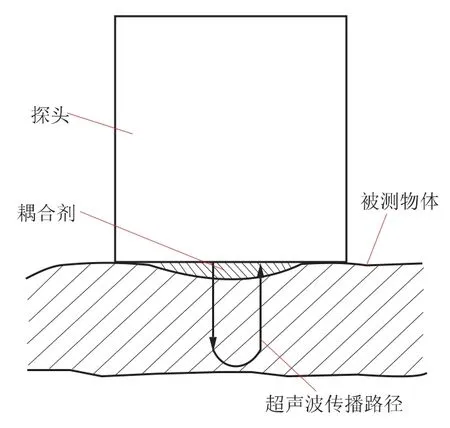

4.5 耦合剂

施加耦合剂时,需对测量表面进行处理。测量前应清除被测物体表面所有的灰尘、污垢及锈蚀物,铲除油漆等覆盖物。在某些特殊情况下,比如测量表面不平,存在较大的凹陷,这时厚度测量值就包括耦合剂层的厚度值,如图2所示。

图2 通过耦合剂层的超声传播路径

4.6 材料多相性

被检测物体的材料通常由一些合金元素和杂质组成,其制造过程会影响晶粒的结构和取向,因此影响材料的均匀性。不同的晶粒结构使得超声波的传播速度、路径以及方向发生变化,产生散射、折射、绕射以及波形转换等,导致测厚仪的读数变化或异常显示。

4.7 材料各相异性

在各相异性的材料中,不同的平面,声速并不一定相同。结构可能会导致波束方向的变化。这将导致错误的读数。一些奥氏体不锈钢、合金材料钢管等都是这方面的例子。

5 钢管测厚中发现问题的处理

(1)在钢管超声测厚中,经常出现由于钢管管壁中夹渣或分层存在而导致的壁厚减薄,这种测厚数据不代表钢管的实际壁厚,当发生这种现象时,要通过辅助手段确定钢管壁厚,有争议时,需对钢管解剖采用千分尺测量实际壁厚。

(2)钢管厚度测量中发现测厚仪的壁厚显示值大于实际值时,需要分析探头位置和校准方法。

(3)当测量曲率半径较小的钢管时,要确保探头的中心放在被测件上,并尽可能保持平稳。实际检测表明,较小直径的探头可改善耦合状况,并减少在曲率半径较小的钢管上摇摆不定的情况发生。在某些特殊情况下,可能需要具有与表面曲率相匹配的仿形面的特殊探头,这有助于提高测量数据的准确性。

6 结语

超声测厚技术现已广泛应用于管道钢管壁厚的测量,以及油井管壁厚的检测,超声波测厚在管道钢管和油井管的检测中有着重要的意义。通过对超声波测厚原理、方法及影响因素的介绍,有助于检测人员更好地掌握超声测厚技术,提高检测数据的准确性。

[1]臧延旭.管道壁厚测量技术研究进展[J].管道技术与设备,2013(03):20-22.

[2]潘荣宝.超声测厚仪及测厚[J].压力容器,1996,13(01):58-63.

[3]郑辉,林树青.超声检测[M].北京:中国劳动保障出版社,2008:97.

[4]姚广文,郭延东.超声反射法测厚仪的智能化设计[J].工业仪表与自动化装置,2000(01):37-38.

[5]任有才,张德印.影响超声测厚精度的因素浅析[J].石油化工腐蚀与防护,2002,19(06):54-55.

[6]JJF 1126—2004,超声波测厚仪校准规范[S].

[7]API SPEC 5L,管线钢管规范[S].

[8]GB/T 11344—2008,无损检测 接触式超声脉冲回波法测厚方法[S].

[9]SY/T 5447—1992,油井管无损检测方法 超声测厚[S].

[10]张建中.超声波测厚中指示值失真原因分析[J].无损探伤,2007(02):34-35.

Ultrasonic Testing Technology for Wall Thickness of Steel Pipe Used for Pipeline

FANG Wei1,LUO Huaquan1,HE Yue2

(1.CNPC Tubular Goods Research Institute,Xi’an 710077,China;2.Downhole Service Company of XDEC,Karamay 834000,Xinjiang,China)

The wall thickness of steel pipe used for pipeline is thinning until perforated due to corrosion after the pipeline has operated for a long time.Using ultrasonic thickness measurement technology under the condition of no damage to pipeline,which can realize accurate measurement for pipe wall thickness,and found the pipe internal defects.In this article,the principle of ultrasonic thickness testing technology,selection of ultrasonic thickness testing devices,method and operating steps were introduced.The main influence factors of ultrasonic thickness measurement technology were analyzed,and the disposition method for problems occurred in the process of thickness testing were provided.

steel pipe;wall thickness;ultrasonic;thickness testing;testing technology

TG115.285

B

1001-3938(2015)02-0056-04

方伟(1968—),女,高级工程师,硕士,主要从事石油管材的标准化工作。

2014-09-26

修改稿收稿日期:2015-01-13

谢淑霞

中国钢结构协会冷弯型钢分会成立30周年活动通知

2015年是中国钢结构协会冷弯型钢分会成立30周年。经过30年的不懈努力和发展,中国冷弯型钢行业取得了引人注目的成就,其产品已广泛应用于国民经济的各领域。目前,我国的冷弯型钢无论是生产产量、产品质量还是生产能力,均已名列世界前列,已成为冷弯型钢生产大国,并正在努力向强国迈进。

在中国钢结构协会冷弯型钢分会成立30周年之际,为了全面总结中国冷弯型钢行业30年来卓越的发展历程和取得的辉煌成就,进一步推动中国冷弯型钢行业稳步、快速和健康发展,向国内外全方位展示中国冷弯型钢行业企业的风采和学习国外先进技术、装备和产品等,决定于2015年11月4-6日在中国江苏苏州工业园博览中心隆重举办“2015中国(苏州)国际冷弯型钢博览会”及“中国钢结构协会冷弯型钢分会成立30周年庆典”等相关系列活动,并同期召开“2015国际冷弯(辊压)成形国际学术会议”。诚邀上游钢铁企业和下游建筑、汽车、铁道、工程机械等用户企业、设计研究院所、大专院校以及海内外相关企业、商务组织、协会、社团和各界人士积极参与。了解详细内容请登陆中国钢结构协会冷弯型钢分会官方网站。