预测X65钢堆焊质量的PSO+BP算法*

何 帅 ,王立君 ,梁恩宝

(1.天津大学 材料科学与工程学院,天津 300072;2.天津市现代连接技术重点实验室,天津300072)

预测X65钢堆焊质量的PSO+BP算法*

何 帅1,2,王立君1,2,梁恩宝1,2

(1.天津大学 材料科学与工程学院,天津 300072;2.天津市现代连接技术重点实验室,天津300072)

现行的焊接工艺预测算法难以满足算法设计的适用性、可靠性以及高效性的原则。根据工程需要,建立了以电弧长度、焊接电流、焊接速度、送丝速度和保护气流量为输入,以堆焊后的熔宽、熔深和稀释率为输出的5-8-3结构的误差反向传播(BP)网络模型,利用粒子群算法(PSO)优化BP网络得到最优权值和阈值来预测X65钢板堆焊Inconel625镍基合金的焊后质量。结果表明,PSO+BP算法相比单一BP算法具有较高的准确性,比遗传优化BP网络(GA+BP)算法高效。与GA+BP算法相比,稀释率的平均误差分别为0.30和1.05,计算时间分别6 726s和11 034s,将PSO优化后的最优权值与Chebyshev直接法确定的权值对比,得出两个模型的权值基本吻合,说明PSO+BP算法预测堆焊质量过程中没有陷入局部最优解,具有准确、高效和可靠的优点,适用于堆焊质量的预测。

焊接;堆焊;质量预测;粒子群算法;神经网络

在对高含硫气井开采过程中,沉积的单质硫对管道腐蚀相当严重,通常防护方法是在管道内表面堆焊一层或多层镍基合金。目前,在X65钢管内表面堆焊Inconel625镍基合金是普遍使用的生产方式,因此预测堆焊质量,帮助提升钢管力学性能及耐腐蚀能力是非常必要的[1-3]。

堆焊过程是由高度非线性、多变量、复杂耦合以及大量随机不确定因素组成的。传统的工艺参数预测大多是靠经验及反复尝试;运筹学经典算法如单纯形法、动态规划、共轭梯度等也只适合求解小规模、简单化的问题;Johnson和Palmer等构造型算法的优化质量较差[4];单一前向BP网络又易陷入局部最优解[5],无法保证算法的可靠性;遗传算法结合神经网络[6]的计算时间长、收敛速度慢,无法满足优化焊接工艺参数的适用性和收敛性原则。

本研究提出粒子群算法(PSO)优化BP网络的数学模型,采用Taguchi法设计了Inconel625堆焊X65钢板的试验以保证训练数据的均匀性,利用BP网络建立堆焊参数和质量间的拓扑关系,将PSO优化神经网络的最优权值与Chebyshev直接法确定的权值对比,以验证该算法的可靠性。结果表明,PSO算法相比GA算法的优势在于不但能够记忆个体最优和全局最优信息,而且简单易行[7],能够准确快速预测堆焊质量。

1 PSO+BP算法模型

1.1 BP神经网络模型

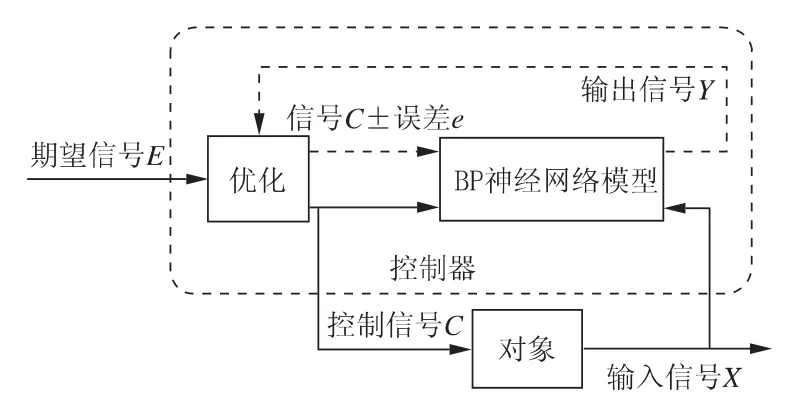

BP网络是由输入层、输出层和隐含层组成的将信号前向传递、误差反向传播的多层前馈神经网络,具有逼近任意非线性映射的能力。图1为BP网络模型预测流程,从图1可以看出,BP网络在前向传递中,输入信号X从输入层经隐含层逐层处理,直至输出层。如果输出信号Y得不到期望输出,则转入反向传播,根据预测误差e调整网络权值和阈值,从而使BP神经网络预测输出不断逼近期望输出,以使网络输出误差最小化。本研究采用均方误差(MSE)性能函数评价网络性能。

图1 BP网络模型预测流程

1.2 神经网络参数及结构

选择单隐含层的3层BP网络,网络输入和输出层节点数由工艺参数和质量指标决定,隐含层节点数的确定较为复杂,可采用经验公式预估[8],也可用隐节点的直接确定法[9-12]。

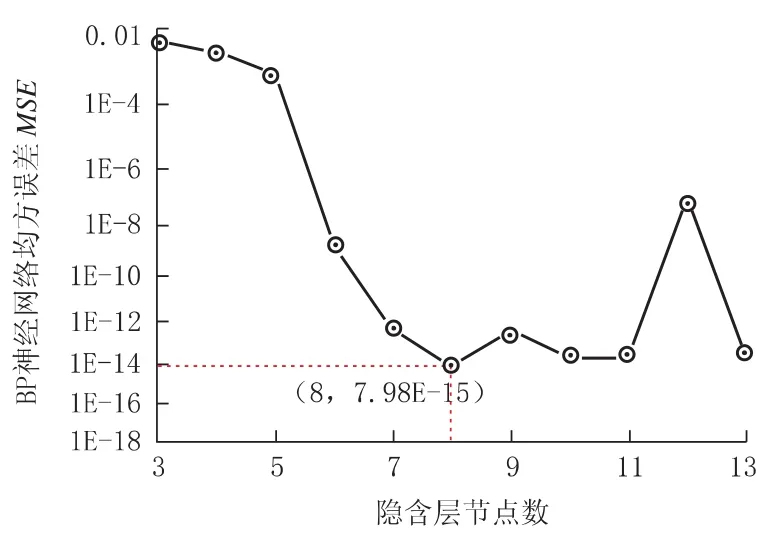

首先参考公式来确定隐节点数的大概范围,对每种网络结构进行10次试算,得出评价网络性能的MSE值,确定出最佳的隐节点数,网络性能和隐含层节点数的关系如图2所示。由图2可知,隐节点数为8时,MSE为7.98E-15,网络性能显著提高。再增加隐节点数,性能变化不大,而且过多的隐节点数会大大增加训练时间,容易出现过拟合。

图2 网络性能和隐含层节点数关系

为研究神经网络对Inconel625合金堆焊X65钢的预测作用,选择电弧长度、焊接电流、焊接速度、送丝速度和保护气流量5个参数作为网络输入量,堆焊后的熔深、熔宽和稀释率作为网络输出量,建立5-8-3的BP网络模型。熔宽B、熔深H、堆焊后焊缝上半部面积X和焊缝下半部面积Y如图3所示,稀释率δ[13]的定义见式(1)。

图3 堆焊焊缝宏观金相图

1.3 粒子群算法优化流程

粒子群算法是由Eberhart和Kennedy提出的一种优化算法,源于对鸟群觅食行为的研究[14]。该研究[15-16]表明,PSO算法计算速度快而且和传统的BP算法相比更容易收敛到全局最优,同时不会出现遗传算法(GA)权重编码繁琐的问题。图4是PSO优化BP神经网络的算法流程。

图4 PSO优化BP网络的算法流程

2 堆焊质量预测及结果分析

2.1 正交试验数据

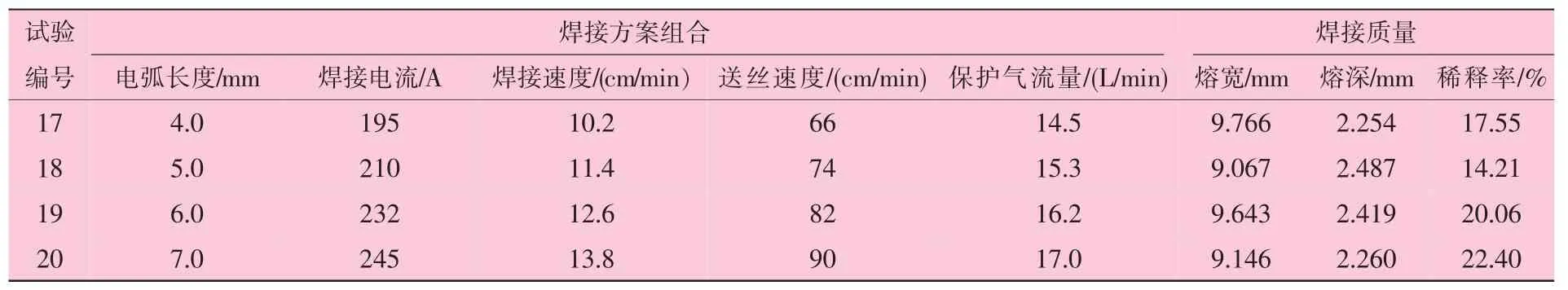

选用Dynasty 700直流焊机进行TIG堆焊试验,钨极直径为3mm,引弧方式为高频振荡引弧,试件为11.4mm厚的X65钢板,选用直径1.2mm的Inconel625焊丝,保护气为100%Ar。选用“五因子、四状态”的L16正交表进行试验,方案和数据见表1。电弧长度取值3.8~7.1mm,焊接电流190~255 A,焊接速度1.5~2.5mm/s,送丝速度60~90cm/min,保护气流量14.0~17.0L/min,以焊后熔宽、熔深和稀释率作为评价堆焊质量的表征量。焊后线切割横截面,用体式显微镜扫描拍照,数据由软件处理得到。

表1 正交试验方案和数据

2.2 PSO优化BP网络

采用表1正交试验获得的试验结果,利用MATLAB R2014a神经网络工具箱建立PSO算法优化BP神经网络的模型。经过多次试算,确定BP神经网络模型,以Bayes规范化算法trainbr函数为训练函数,隐藏层和输出层的传输函数[8]分别选择tansig和purelin,训练误差设置为0。由于种群规模对算法会有很大影响,根据文献[17-18]以及试算结果,种群规模设置为30,迭代次数为100次。

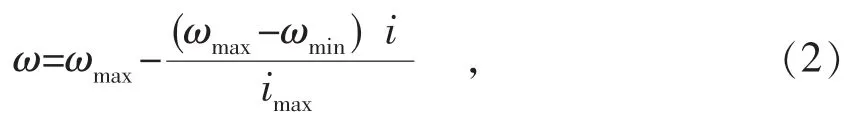

PSO寻优过程中,粒子速度v、惯性因子ω和搜索范围等都会影响结果,为防止早熟收敛,惯性因子ω采用线性递减权值(LDW)策略,即

式中:i—当前迭代次数;

imax—最大迭代次数;

ωmin——最小惯性因子,取0.4;

ωmax—最大惯性因子,取0.9。

同时加入变异操作[19],变异因子为0.6。加速因子c1和c2都设为1.494 45,最小和最大速度分别为vmin=-1和vmax=1,搜索范围[popmin,popmax]=[-5,5]。根据图4绘制的算法流程编制Matlab程序,用tic和toc函数对PSO+BP算法进行计时。进化过程中适应度曲线如图5所示,在终止代数100代时,最佳个体适应度达到了0.001 1。

图5 PSO+BP网络算法的自适应度曲线

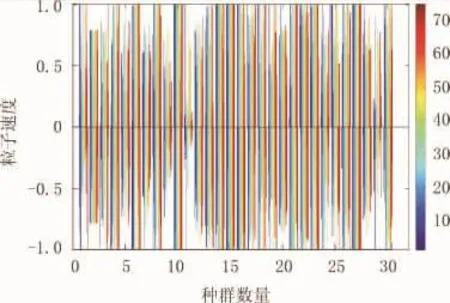

在PSO+BP算法中,初始化网络权值阈值直接决定着后续粒子群算法的收敛性及准确性[4,7]。本研究采用的神经网络共有75个权值阈值,其中输入层与隐含层有40个权值,隐含层与输出层有24个权值,隐层神经元有8个阈值,输出神经元有3个阈值。图6和图7是每个种群75个权值阈值的初始速度和位置,图6中粒子速度基本上充满[vmin,vmax]=[-1,1]整个速度区间,保证了算法初始的收敛性与准确性。图7中粒子的位置范围即是对应的权值阈值大小,数值见表2。

图6 PSO+BP网络初始化的粒子速度

图7 PSO+BP网络初始化的粒子位置

表2 PSO算法优化后的网络权值和阈值

2.3 预测结果分析

将表2优化后的权值和阈值赋予BP网络,选择表1数据为BP网络的训练数据,对优化后的网络进行训练。模型读取训练数据进行学习,当训练误差指标基本趋于最小规定阈值时,迭代次数为127次,此时均方误差为3.464E-14,训练结束。

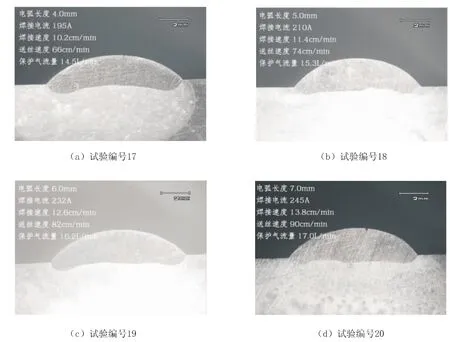

图8为堆焊焊缝的宏观金相图。为了验证PSO+BP网络算法预测镍基合金堆焊质量的能力,预测数据必须均匀以验证PSO+BP网络的整体预测能力,同时必须包含训练数据的边缘、死角等部位,如图8中对弧长的选择;所选数据尽量不采用整数,如对保护气流量和焊接速度等的选择。现取图8中的输入参数进行仿真预测,并与BP和GA+BP结果进行对比,试验结果和仿真预测结果见表3和表4。

由于3种智能算法均为随机搜索算法,分别对BP网络与经GA和PSO优化的BP网络进行10次测试,求其平均值,所得结果见表5。由表5可以看出,PSO+BP模型预测的绝对误差值总体上要小于BP网络算法,更加接近试验值。虽然GA+BP的算法精度与BP算法相比也相当高,但是相比于PSO+BP模型来说,参数设置较为繁琐,不能够记忆个体最优和全局最优的信息,算法精度以及效率也不及PSO+BP算法,GA+BP与PSO+BP模型计算时间分别为11 034s和6 726s。

图8 堆焊焊缝的宏观金相图

表3 堆焊预测试验结果

表4 3种算法预测结果

表5 3种算法预测的误差

3 算法的可靠性分析

由于目前粒子群算法理论尚未成熟,难免质疑其预测精确的偶然性,对算法可靠性验证就显得极为重要。张雨浓等[19]提出了一种Chebyshev正交基网络,从理论上保证了一个单隐层的前向神经网络能以任意精度逼近非线性函数,并且已经验证这种直接确定算法具有精确的预测效果和较强的鲁棒性[20]。由于评价Inconel625堆焊X65钢板堆焊质量最关键的便是稀释率这一参数,故建立一个以稀释率为输出的正交基网络模型。

根据多项式插值和逼近理论[21],总是可以构造一个多项式函数G(x)来插值或逼近未知函数。如图9所示,设输入层至隐层的权值为wij,隐层至输出层的权值为cj,初始化的权值采用图7的数据,激励函数如图9的一组正交多项式,根据文献[22]推广的权值公式,应用直接确定法理论[22],用Matlab仿真,当计算结果接近PSO+BP算法仿真的结果时,停止计算。

由于神经网络结构为5-8-1,故输入层至隐含层的权值数为40个,隐含层至输出层的权值数为8个。图10给出了两种算法的权值对比图,由图10可以看出,两种算法的48个权值基本吻合,这说明了本研究所采用的算法是可靠的。

图9 Chebyshev直接确定法的数学模型

图10 两种算法的权值对比图

4 结 论

对于X65钢板堆焊Inconel625合金的质量预测,利用PSO+BP神经网络算法是完全可行的。仿真试验结果说明了该算法满足了算法设计的收敛性、稳定性、可靠性的原则,比GA+BP算法更加准确和高效,适用于堆焊过程中焊接质量的预测,可以在一定程度上指导堆焊工艺,代替堆焊试验,并使智能算法和神经网络在焊接领域的应用有一定的启发意义。

[1]杨洁.30CrMo钢表面堆焊Inconel625镍基合金性能的研究[D].兰州:兰州理工大学,2011.

[2]李玉龙,禹业晓.TIG堆焊技术研究进展[J].电焊机,2012,42(12):70-76.

[3]徐玉强,徐晓明,许可望,等.TIP TIG焊接技术在双金属复合管海底管道铺设中的应用[J].焊接与切割,2013(06):18-19.

[4]刘衍民,牛奔.新型粒子群算法理论与实践[M].北京:科学出版社,2013.

[5]彭金宁,陈丙森,朱平.焊接工艺参数的神经网络智能设计[J].焊接学报,1998,19(01):19-24.

[6]叶建雄,张晨曙.焊接工艺参数中的BP神经网络与遗传算法结合[J].上海交通大学学报,2008,42(11):57-60.

[7]刘波.粒子群优化算法及其工程应用[M].北京:电子工业出版社,2010.

[8]史峰,王小川.MATLAB神经网络43个案例分析[M].北京:北京航空航天大学出版社,2013.

[9] YUNONG Z,TONGKE Z,WEI L.Growing algorithm of laguerre orthogonal basis neural network with weights directly determined[C]//Proceedings of International Conference on Intelligent Computing.Shanghai:[s.n.],2008:60-67.

[

[10]张雨浓,肖秀春,陈扬文,等.Hermite前向神经网络隐节点数目自动确定[J].浙江大学学报(工学版),2010,44(02):23-26.

[11] ZHANG Y,LI W,CHEN K.A weight-directly-determined simple neural network for nonlinear system identification[C]//Proceedings of IEEE International Conference on Fuzzy Systems.Washington D.C:[s.n.],2008:455-460.

[12] ZHANG Y,RUAN G.Bernoulli neural network with weights directly determined and with the number of hidden-layer neurons automatically determined[C]//Proceedings of International Symposium on Neural Networks.Wuhan:[s.n.],2009:36-45.

[13] BANOVIC S W,DUPONTJ N,MARDER A R.Dilution control in gas-tungsten-arc welds involving superaustenitic stainless steels and nickel-based alloys[J].Metallurgical and Materials Transactions,2001,32(12):33-36.

[14] KENNEDYJ,EBERHART C.Particle swarm Opitimization[C]//In Proceedings of IEEE International Conference on Neural Networks.Washington:[s.n.],1995:1942-1948.

[15] WEI X,PAN H,MA Q.Application of particle swarm optimization based neural network to fault diagnosis[J].Journal of Vibration,Measurement&Diagnosis,2006,26(02):133-137.

[16] BO L,HONGXIA P.A hybridPSO-DV based intelligent method for fault diagnosis of gear-box[C]//2009 IEEE International Symposium on Computational Intelligence in Robotics and Automation(CIRA2009).Deajeon:[s.n.],2009.

[17] SHI Y,EBERHART R C.Empirical study of particle swarm optimization[C]//1999 Congress on Evolutionary Computing.Washington D.C:[s.n.],1999:1945-1950.

[18] ANDREWS P S.An investigation intomutation operators for particle swarm optimization[C]//In IEEE Congress on Evolution Computation.Vancouver:[s.n.],2006:1029-1036.

[19] 邹阿金,张雨浓.基函数神经网络及应用[M].广州:中山大学出版社,2009.

[20]张雨浓,李巍,蔡炳煌,等.切比雪夫正交基神经网络的权值直接确定法[J].计算机仿真,2009,26(01):157-161.

[21] MATHEWSJ H,FINK K D.Numerical Methods Using MATLAB[M].Beijing:Person Education Inc.,2004.

[22]张雨浓,杨逸文,李巍.神经网络权值直接确定法[M].广州:中山大学出版社,2010.

PSO+BP Algorithm Prediction of X65 Steel Surfacing Quality

HE Shuai1,2,WANG Lijun1,2,LIANG Enbao1,2

(1.School of Material Science and Engineering,Tianjin University,Tianjin 300072,China;(2.Key Laboratory of Advanced Joining Technology,Tianjin 300072,China)

The current welding process prediction algorithm cannot satisfy the applicability,reliability and efficiency of algorithm design principles.According to the requirements of the project,set up the error Back Propagation(BP)network model of the 5-8-3 structure with arc length,welding current,welding speed and wire feed speed and protection gas flow rate as input,weld width and weld height and the dilution rate after surfacing as output.Particle Swarm Optimization(PSO)was used to optimize the BP network to get the optimal weights and threshold to predict the quality of Inconel625 nickel base alloy surfacing X65 steel after welding.The results showed that the PSO+BP algorithm has higher accuracy compared with the single BP algorithm,and is more efficient than Genetic optimizing BP network(GA+BP)algorithm.Compared with the GA+BP algorithm,the dilution rate of average error and computing time were 0.30,1.05 and the 6 726s and 11 034s.To contrast the optimal weights are optimized by PSO and Chebyshev direct method,it is concluded that the PSO+BP algorithm has not trapped in local optimal solution,and has the advantages of accurate,efficient and reliable,is suitable for welding quality prediction.

welding;surfacing;quality prediction;particle swarm optimization(PSO);neural network

TG455

A

1001-3938(2015)02-0005-06

天津市科技支撑计划重点项目(11ZCGYSF00100)。

何帅(1989—),男,硕士研究生,研究方向为焊接过程的智能控制及数值模拟。

2014-10-22

张 歌