厚壁双相不锈钢焊管的焊接方法和相平衡控制

何德孚 ,王晶滢 ,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州 313105)

厚壁双相不锈钢焊管的焊接方法和相平衡控制

何德孚1,王晶滢1,2

(1.上海久立工贸发展有限责任公司,上海200135;2.浙江德传管业有限公司,浙江 湖州 313105)

双相不锈钢焊管在海洋油气及工程中应用正在日渐增多,为适应耐海洋油气腐蚀要求,钢种也在增加并向经济型延伸,壁厚已增至12~40mm。通过对厚壁双相不锈钢焊管的焊接方法、焊接参数以及焊缝力学性能的讨论,指出壁厚8mm以上的双相不锈钢焊管只能采用多道多层焊,GTAW/PAW或者GTAW/PAW+SAW多道焊都是实用选择,为减少填充焊层次数目,宜采用不对称U形或双角度坡口设计;为了确保焊缝金属相平衡和耐腐蚀性,单道焊缝的热输入及层间温度应有更严格控制;填充金属选择则应考虑供货状态。

双相不锈钢;厚壁焊管;焊接方法;焊缝金属铁素体含量;热输入;填充金属

1 概 述

良好的抗均匀腐蚀性、抗孔蚀性和抗氯化物应力腐蚀开裂(SCC)性以及可掌控的焊接性和高强度,使以 2205(UNS S31803,S32205,EN1.4462)为代表的双相不锈钢(管)早已被公认是油气、石化和海洋工程等苛刻腐蚀环境中优选的结构材料[1-9]。早在20多年前,美国阿拉斯加州Pradhoe湾就建设了总长11km的φ(470~610)mm×6.4mm规格S31803焊接油气输送管道。最近瑞典和法国报告的历时数年的海洋环境不锈钢管道实地耐蚀性对比试验证实了2205等双相不锈钢管是海洋泥土环境中埋设的理想管材(见表1)。从表1可以看出,2205钢管除了在中高透气性和含有硫酸盐还原菌(SRB)的微生物腐蚀环境以外都有很好的耐蚀性。Ni和Mo含量极低的经济型(lean)S32101钢在透气差的酸性或中性海洋泥土环境中腐蚀性亦优于或等同316L,316LN,304L及2205钢种。这些讯息透射出双相不锈钢管在海洋油气及工程建设中的应用或将进一步拓展。为了应对深海采油等高压应用,钢管壁厚早已提高到12~40mm[2,5,8]。英国北海油田项目中曾采用324mm×31.5mm厚壁2205钢管。近些年此类厚壁双相不锈钢管在国际招标中已屡见不显,深受关注。笔者将在汇总国外相关研究及应用案例基础上[1~12]深入探讨厚壁双相不锈钢焊管的制造方法,指出PAW/GTAW或GTAW/PAW+SAW多道焊是此类焊管制造中的实用方法,而GMAW则不宜采用。此外,为了保证其焊缝金属相平衡及耐蚀性,单道焊缝热输入和层间温度必须严加控制,而填充金属的选择则必须充分考虑焊管的供货状态。

表1 瑞典和法国联合进行的不锈钢(管)海洋掩埋环境耐腐蚀性能野外试验及评定对比①

2 多道多层焊是厚壁不锈钢焊管目前的唯一选择

众所周知,GTAW及其派生的PAW方法之所以成为3mm及4~7mm壁厚的奥氏体和双相不锈钢焊管优选焊接方法的原因是:

(1)两者均能实现自由成形,即无需背面承托地实现单面焊双面一次焊透成形,这点适于小直径却难以实行双面焊的连续或单支焊管生产;

(2)采用惰性气体保护并可添加N2等控制焊缝金属化学成分及微观组织,这对奥氏体和双相不锈钢是十分有益的;

(3)两者皆为非熔化极电弧,可不添加填充焊丝而实现自熔(autogeneous)焊,其焊缝成分与母材基本相同,这要求进行焊缝冷加工以消除其铸态组织,特别是所谓深冷加工奥氏体不锈钢焊管都很重要[15]。遗憾的是GTAW/PAW电弧功率和功率密度难以进一步提高,虽有不少研究企图把其电流提高到450 A以上,但因认识到高电流电弧掘进能力与熔池液流后排能力,即稳定焊缝成形而不出现珠状焊道的矛盾难以克服[10-19]。目前,对于8mm壁厚以上的不锈钢都只能采用二道以上多道焊,除内径很大采用双面焊外,大多必须通过开坡口,先用GTAW或PAW以实现背面成形焊透控制,然后用GTAW/PAW焊第2或更多道次并填加焊丝以保证正面焊缝成形。从本质上这类焊管应参照ASTM A928/A928M标准制造,并进行质量控制(欧标和国标中目前均未区分是否填充焊丝,后文将指明美标显然是更严谨而值得借鉴的)。

高功率激光焊曾是壁厚不锈钢焊管的一种期待,但目前尚难以实际应用,且实验室最大焊深仅12mm,说明多道焊是目前制造厚度超过8mm不锈钢焊管的唯一实用选择。

3 埋弧焊(SAW)是厚壁双相不锈钢焊管的实用选择

不锈钢厚壁焊管可以采用PAW/GTAW,GMAW/FCAW,PAW/GTAW+GMAW/FCAW或GTAW/PAW+SAW等多种组合方法,但对于双相不锈钢焊管制造,国内外很热门的GMAW/FCAW在国际上早已通过试验研究被排除在外,原因是:

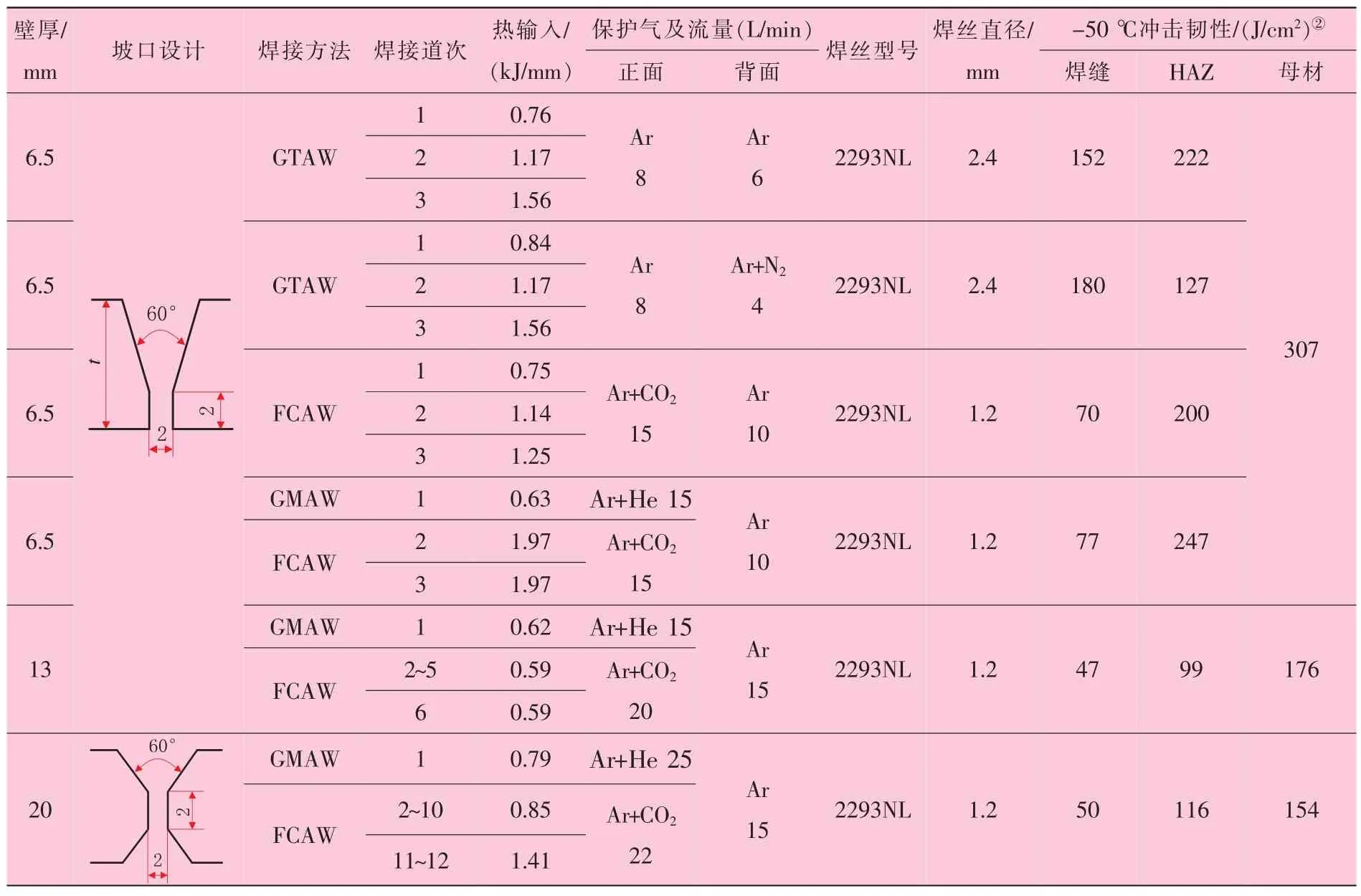

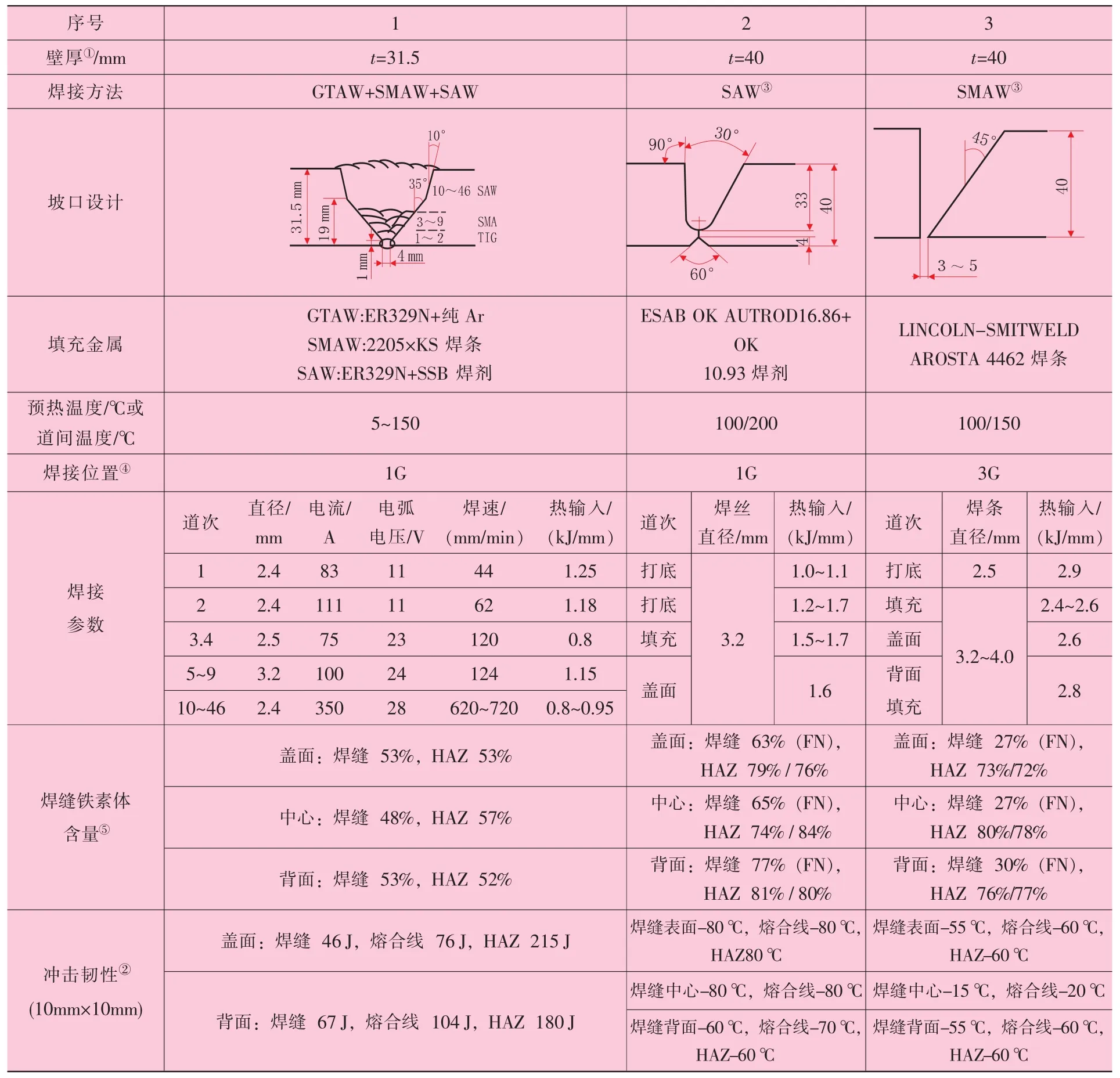

(1)不锈钢GMAW方法必须采用Ar+CO2或Ar+O2的氧化性保护气氛,否则熔滴过渡和电弧稳定性极差,这是国际上60多年以前就有的共识。但可能使焊缝金属含氧量或氧化夹杂物含量增加,从而影响双相不锈钢焊缝冲击韧性和耐孔蚀性。表2[3]和表3[6]分别为t=12mm及t=6.5~20mm的2205不锈钢对接焊缝-40℃和-50℃的低温冲击韧性对比数据。从表2可见,PAW+SAW焊缝的韧性明显优于PAW+SMAW及FCAW;表3则是GTAW焊缝的韧性明显优于GMAW+FCAW,且壁厚越大时差别愈见明显(注意壁厚增大时,母材本身韧性也下降,GMAW+FCAW焊缝的低温冲击韧性不足母材的1/3)。而文献[8]把原因仅简单归于σ相析出和二次奥氏体含量较高,这里所谓二次奥氏体是指后道焊缝在前道焊缝金属再受热到800℃以上的热影响区(以下记作WMHAZ)所生成的奥氏体,英国剑桥大学学者曾对此作了深入研究[9]。由于焊缝金属特定的冷却结晶条件,前道焊缝本身焊接时因高冷却速率而受抑制的奥氏体比例可因此而增加,但同时富Cr的Cr2N、富Cr和Mo的R相及σ脆性相晶间析出,WMHAZ氧化物夹杂物越多,这些脆性相析出越加剧。SAW时,由于渣相的有效保护并采用主要由CaF2和Al2O3组成低氧势配方的碱性熔炼焊剂,从而降低焊丝端头气体与金属间反应吸收的氧含量,使其焊缝金属含氧量和氧化夹杂物降到最低,这在结构钢SAW中早已认识到其优越性[16],看来对提高双相不锈钢焊缝金属韧性及耐蚀性是十分重要的[7](因此不仅高Si的普通酸性焊剂不可采用,而且添加Cr补偿的专用酸性焊剂也不宜采用[6])。

(2)GMAW是明弧操作,因熔滴过渡造成的电弧不稳定闪烁致弧光辐射极不稳定而刺眼,操作条件不仅不如SAW,也差于GTAW和PAW。

表2 不同焊接方法焊接12mm厚标准2205及PRODEC〇R 焊缝金属铁素体含量和力学性能

表3 2205双相不锈钢GTAW和GMAW/FCAW焊缝冲击韧性对比①

(3)GMAW只能采用细焊丝,电弧功率难以太高,否则熔滴过渡和电弧稳定性更差,生产效率也低于SAW。文献[7]还指出实芯焊丝GMAW焊缝很容易出现未熔合缺陷,原因也仍然是不稳定短路过渡,很容易造成堆敷金属的“冷”叠合。因此20年前英国和德国研究者就否定了这种方法在双相不锈钢焊管制造中的应用价值[5-7]。

(4)GMAW较SAW的最大优点是可以实现空间全位置半自动或自动焊,而SAW只宜在俯位进行。除小直径环对接焊缝外,焊管生产中并无实际意义(在管道安装焊接中GMAW应用是合理的选择,但目前更倾向采用金属粉芯焊丝)。

(5)GMAW实现单面焊双面成形控制难度大于GTAW及PAW,在薄壁不锈钢焊管生产中很少应用。

(6)GMAW难以控制飞溅和清除飞溅,影响表面质量和耐蚀性,这是难以在不锈钢焊管生产中应用的主要原因。

通过上述分析及表2和表3的数据对比,可确信GTAW或PAW+SAW是双相不锈钢厚壁焊管的实用选择。GTAW或PAW的选择取决于壁厚和坡口设计:①当t≤12mm时,开坡口并预留6~5mm纯边,等离子弧焊炬不必潜入坡口就可能实现打底焊的背面成形,然后用GTAW或SAW填满坡口即可;②当t>12mm时,除非把坡口不切实际地增大到足以允许等离子弧焊炬潜入坡口,否则就只能采用GTAW打底。壁厚越大,采用GTAW的优越性愈明显。表4[2,5]序号1的环缝(φ324mm×31.5mm)坡口设计是一个典型实例。值得注意的是这里3~9道采用的SMAW,原因是这时环缝焊道实际直径为260mm左右,接近埋弧焊剂堆积长度的临界点;③对于允许实行双面焊的大直径双相不锈钢焊管,则可以直接采用双面SAW,如表4中序号2坡口实例所示。为了尽可能减少坡口填充面积及机加工作业量,表4中所采用的两种坡口(对称或不对称)形式也值得借鉴,但后者左右热影响可能略有差别,因此HAZ区铁素体含量略有不同。需要注意的是,这样的焊管往往是焊态供货的。

表4 厚壁2205双相不锈钢焊接坡口和焊接程序设计实例

4 双相不锈钢多道焊缝的热输入控制

双相不锈钢熔化焊缝总是以铁素体为初始凝固相凝固结晶,然后在固相线温度以下(取决于实际化学成分)100~400℃温度区间内通过扩散控制作用萌生并扩展生成部分奥氏体。由于冷却速度较快,焊缝一般难以达到母材的50∶50双相平衡。通常认为,为了兼顾焊缝熔化区和热影响区的相平衡,双相不锈钢(DSS)和超级双相不锈钢(SDSS)单道焊缝的热输入应控制在1.5~2.5kJ/mm和0.5~1.5kJ/mm范围内。既防止WM因热输入过低、冷却过快而造成WM铁素体含量过大,又防止HAZ因热输入过高、冷却时间过长而造成σ相等脆性相析出,两者都会劣化韧性及耐蚀性。

值得注意的是:

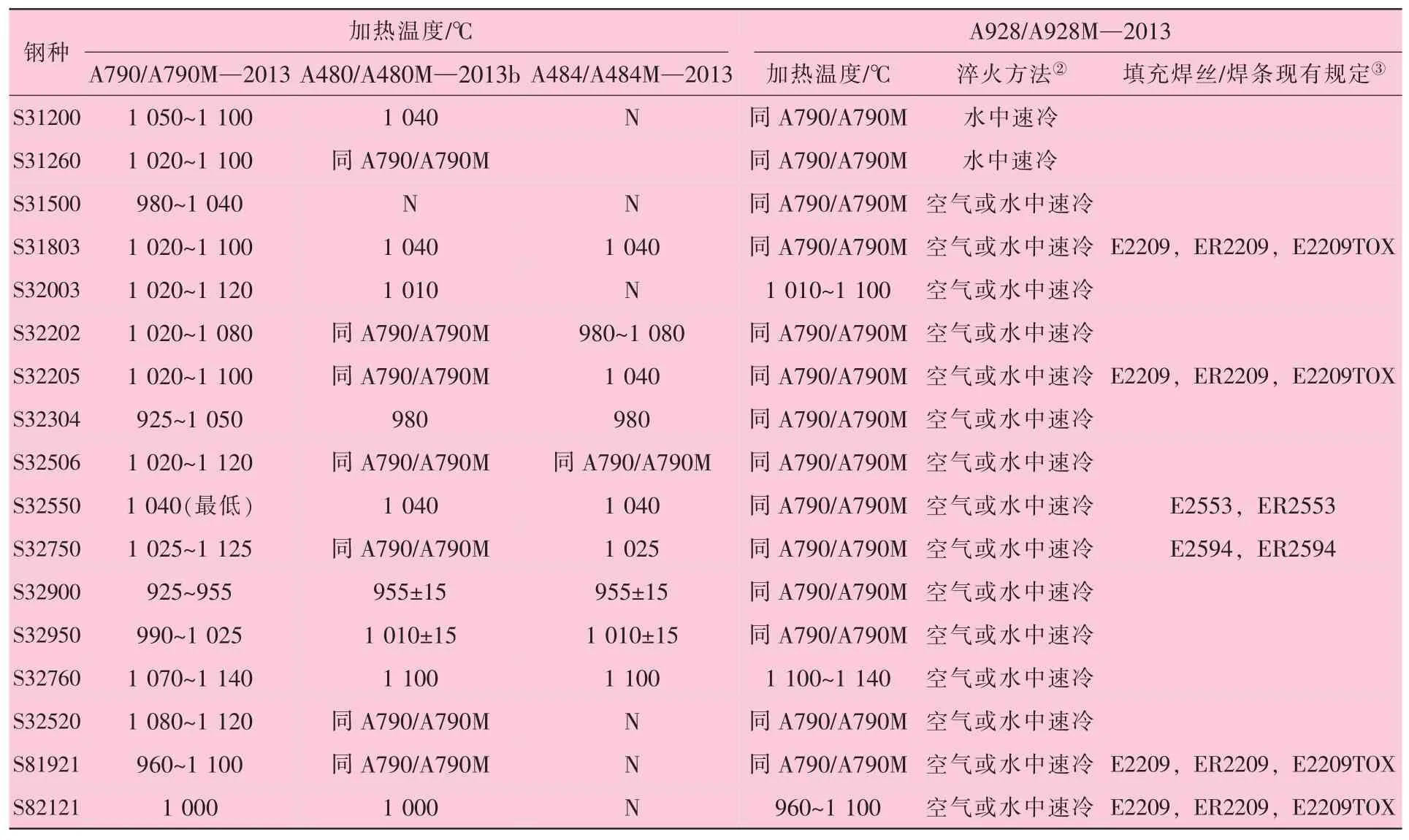

(1)PAW和GTAW方法可以通过保护气体中加入2~5%N2有效提升WM的奥氏体比例,也可以通过添加含Ni量稍高的焊丝来解决WM的相平衡。但热影响区的相平衡只能通过焊后固溶热处理或热输入来掌控。因此美标中双相不锈钢焊管首先区分是否添加填充焊丝是十分有意义的。前者只能在固溶状态供货且对焊缝无射线检测项目;后者则可以焊态或固溶状态供货,但焊缝最好要作射线检测。对焊管热处理规定也有下列细节差异:①有些钢种加热温度范围规定略有差异(见表 5[14-15});②后者明文提示用户可以提出不同于标准规定的焊后热处理,前者则无此明示。这些差异背后实际隐藏着某些技术诀巧。例如:文献[9]指出添加填充焊丝的S32205焊缝因Ni含量不同,固溶处理温度要求是不一样的,因此,有时需按表5中上限温度作固溶处理,不能为了节能总取其下限。

表5 ASTM A928/928M—2013中对固溶热处理规定及与相关管、板、棒标准对比①

(2)SAW,GMAW,FCAW 及 SMAW 方法都是添加填充焊丝的焊接方法,但跟GTAW和PAW不一样的是,其添加量是由电弧热输入决定的,而不能按需要独立调节。从这一点上讲,GTAW和PAW亦是填充焊丝双相不锈钢厚壁焊管的理想方法,特别是当要求以固溶或焊态供货时,GTAW和PAW都可通过独立改变焊丝添加量来调节或缓解WM和HAZ相平衡的冲突。

(3)多道焊时,后道焊缝可能会对前道焊缝产生再加热影响,这一影响可以分高温区和低温区两部分。①HTWMHAZ:980~1 050 ℃(DSS)或1 050~1 150℃(SDSS)再热焊缝热影响区,能产生二次奥氏体及铁素体中析出Cr2N或其他Cr-Mo间金属化合物,使铁素体含量降低。②LTWMHAZ:900~600℃再热焊缝热影响区,可发生σ相等迅速析出,但对相平衡影响甚微或较小。

文献[9]曾对热输入对WMHAZ范围大小作计算模拟,研究发现热输入不同的焊缝WMHAZ总比率变化不大,如图1[9]所示。但单道焊缝的电弧热输入越高,上述影响区内铁素体含量将降低得愈多。因此多道焊每道焊缝的热输入上限必须严加控制,与此相关的层间温度也必须加以限定。表2~表4的实例中热输入大都<2.5kJ/mm,唯一例外的表4序号3,铁素体含量仅20%左右,原因即在此。

(4)据文献[17]测定,SAW的电弧效率是最高的:η=0.47±0.03(PAW);或 η=0.67±0.03(GTAW);或 η=0.84±0.05(SAW,GMAW)。

因此SAW焊缝金属实际有效热输入可因η值增大而增大。为了减小WMHAZ,SAW应采用更低的热输入。表4中SAW所采用的名义热输入大多在1.5kJ/mm以下,可能是为了保证焊缝金属相平衡质量。

(5)热输入和道次间温度的严格限定会拉长生产周期,但为了保证焊缝质量,只能如此。

图1 不同热输入GTAW多道焊缝中的WMHAZ计算机模拟图形输出

5 经济型双相不锈钢厚壁焊管

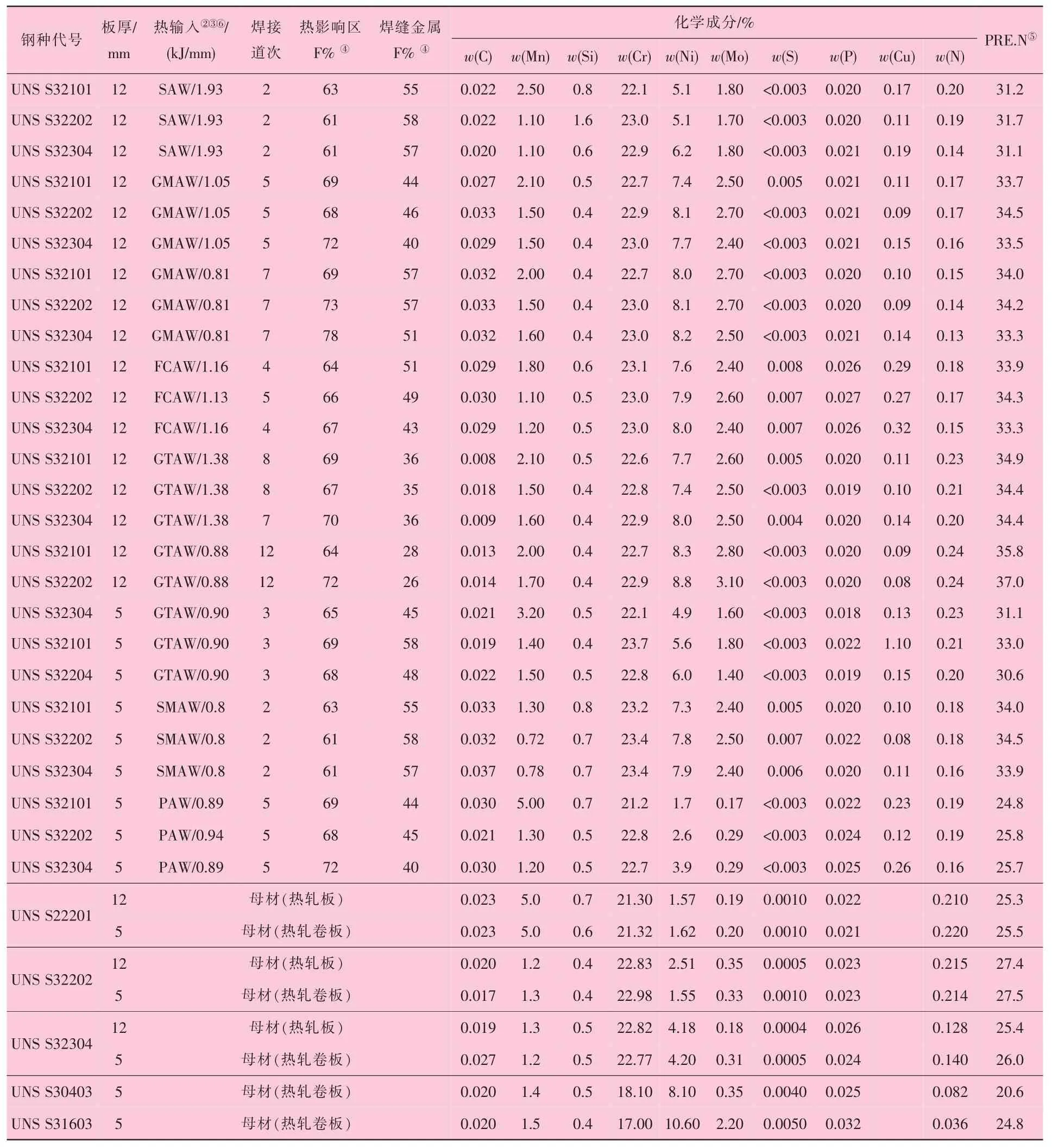

以2304为起点,2101为代表的低Ni-Mo经济型(Lean)双相不锈钢近十年在欧美引起广泛的重视,美标中此类钢种已超过10种,ASTM A928/A928M—2013中列入的钢种,即可采用添加填充焊丝制造厚壁焊管的钢种也已有5种,即S32304,S32002,S32202,S81921 和 S82121。有关此类钢种厚板焊接的资料却很少见。表6[12]及图2[12]~图5[12]汇总了欧洲新近发布的对t=12mm及t=5mm此类钢种的焊接性能的比较研究。

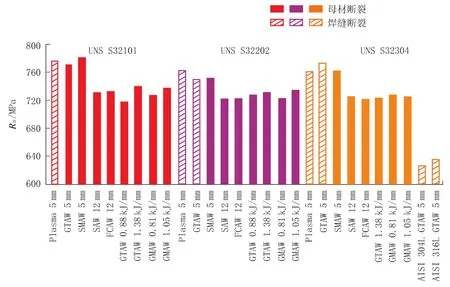

由表6及图2~图5可见:

(1)除5mm PAW单道焊缝外,其他所有焊缝都添加了Ni和Mo过匹配的ER2209,即S39209或W39209焊丝,可在焊态即达到WM较理想的相平衡。文献[12]中亦从未提到过焊后热处理,说明该文献主要是针对管道安装等现场焊接,即并非专门针对添加焊丝的厚壁焊管制造的,但却对后者很有启示。因为A928/A928M规定这类焊管一般也是以焊后固溶热处理状态供货,但用户有要求也可以焊态供货。

(2)表6所示焊缝除PAW焊缝以外,PREN均大于对应的母材及对比的奥氏体钢304L和316L母材,原因显然是焊丝中过匹配的Mo含量造成的。应该注意的是,其中的5mm PAW

焊缝既未加填充焊丝,保护气体中亦未加N2。只要改用Ar+2.0%N2作保护气体或添加少量焊丝,情况即可改变,因此这一对比不可看成是PAW的缺点(当然现场焊接可能不适合采用PAW,那是另一回事)。

表6 低镍钼双相不锈钢采用不同焊接方法的一组试验焊缝数据①

图2 12mm GTAW多道焊缝中WM和HAZ的铁素体含量测量30个视点位置示意图

(3)从图3[12]中的数据可以看出,所用添加填充焊丝的5~12mm三钢种焊缝的抗拉强度Rm均远高于对比的304L和316L钢15mm GTAW焊接接头。虽然由于不同方法、不同壁厚的熔合比及由此决定的Ni含量稀释度等有差异,12mm焊接接头的Rm均略低同钢种5mm焊接接头,甚至也都低于不加填充丝的PAW,说明强度将不是选择焊丝成分的决定因素。

(4)图4(a)的数据表明,除SAW焊缝外,其他三钢种所有焊缝WM的-10℃冲击韧性均大于80J,且差别不大。文献[12]把SAW焊缝韧性低的原因只归结为Ni质量分数低于7%(见表6),但是实际WM的Ni含量是跟电弧参数决定的熔合比或稀释度密切相关。由表6可见,SAW所采用数值是最高的,不仅远高于表6中其他方法,也远高于表4所给案例中所采用数值,降低SAW热输入完全有可能改变这一状况,但焊接道次可能要增加。

图3 三种经济型双相不锈钢焊接接头的抗拉强度对比

图4 t=12mm三种经济型双相不锈钢焊接接头冲击韧性及铁素体含量

图5 三种经济型双相不锈钢焊接接头的抗拉强度对比

图4 (b)的数据表明,3种钢HAZ低温韧性中只有S32304钢种12mm的5种焊缝几乎全部大于80J。另外两种钢则有低于50J的,但F%数值差异并不很大,说明其他脆性相对韧性的影响可能更是主要的。

(5)图5数据表明,所有焊缝临界孔蚀温度CPT(用改进后的G150法测定)均高于5mm的304L母材及GTAW焊缝,但只有S32202钢所有焊缝都达到5mm的316L钢GTAW焊缝区,并接近其母材。说明从焊缝耐孔蚀性能来说,S32202是最优的,S32304次之,S32101则最差,其所有焊缝大都低于316L母材及焊缝,且几乎所有孔蚀萌生部位均在WM,HAZ或BZ(熔合线),但5mm的PAW焊缝例外。这可能就是S32101钢种早在10多年前就已列入A790/A790M。A789/A789M(不加填充金属的焊管和无缝管标准),而至今不能列入A928/A928M的根本原因,实际上也是,促使欧洲研发S32202钢种的起因。值得注意的是文献[11-12]都是法国主导的跨国研究,但表1中带环焊缝的管材却少了S32101带环缝钢管,原因很值得深思。

(6)图5的数据还表明,不同厚度、不同热输入的GTAW,GMAW焊缝CPT虽略有差异,但都很高,而且都是与PRE.N值相一致的。说明GMAW及FCAW都是此类钢种厚壁钢管安装焊缝合理的焊接方法,这些焊缝通常难以进行焊后热处理,只能在焊态下承受环境腐蚀,但这只是迫不得己的方法,在厚壁焊管制造中仍然要避免采用这样的方法或焊缝,原因是:①双相不锈钢的最佳固溶处理温度都很窄,表5所列有些钢种的板、棒、管材标准加热温度可以说明;②如果这样的焊管,即母材和焊缝成分差异较大的状态下进行焊后热处理,将更难以同时兼顾WM和HAZ的相平衡及力学性能;③这样的焊管只能以焊态供货,若再进行安装焊接就必须更加特别小心。因此,A928/A928M规定一般都以固溶热处理状态供货,只在用户要求时可焊态供货。以上说明ER2209也未必适合作为S32202及S32304两钢种厚壁焊管制造中采用的填充焊丝,这可能就是A928/A928M—2013中亦未明确这些钢种填充焊丝的缘由。

6 关于厚壁焊管填充金属选择的讨论和思考

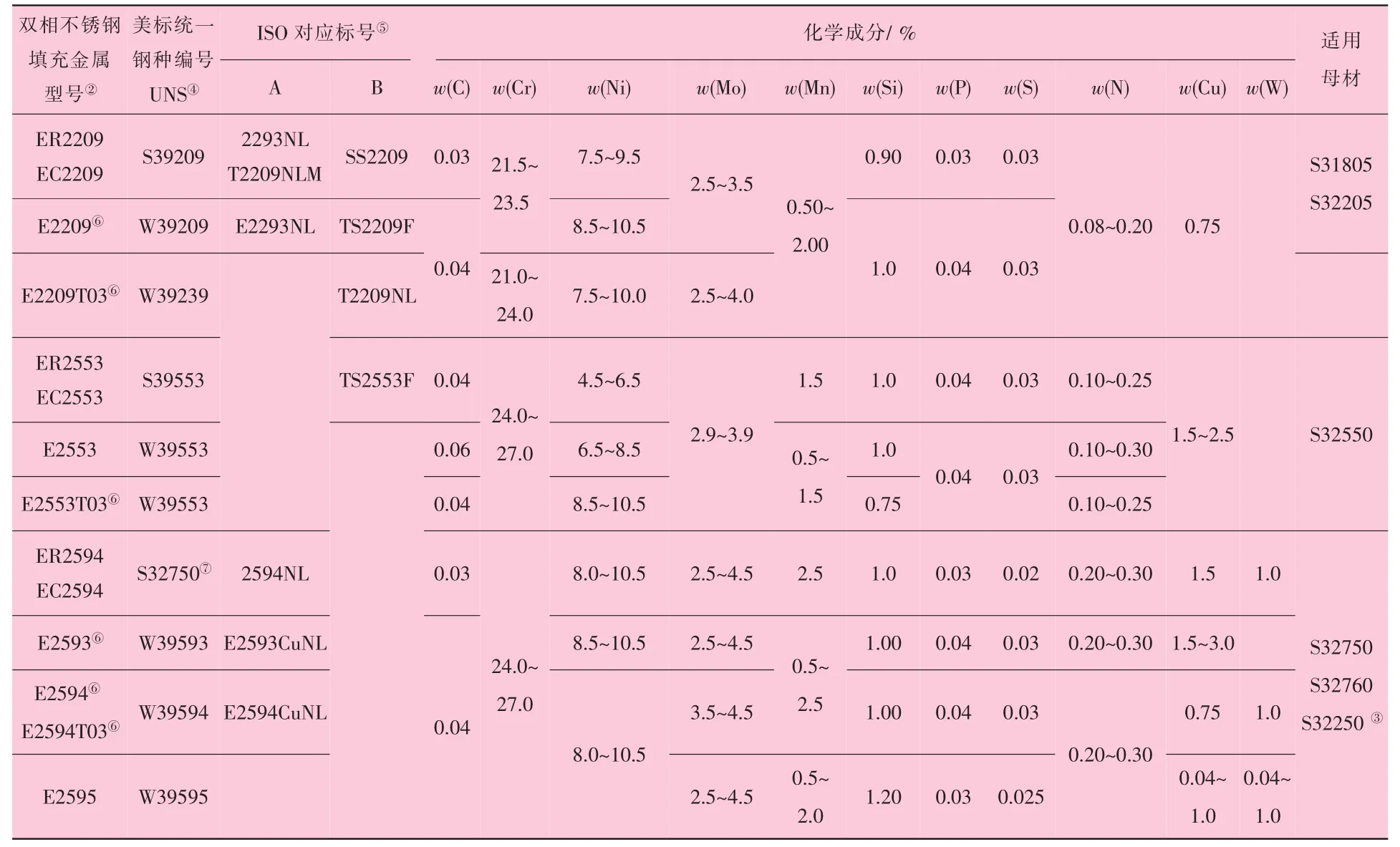

(1)A928/A928M—2013中只标明了5个钢种的填充金属标准焊丝、焊条或药芯焊丝编号(见表7),而其1994年颁布时一个钢种也没有标明,20年内只标明5个钢种,说明这是一项需要经过大量细致工作的慎重决策。

(2)所选择填充焊丝应既可在固溶处理状态,又能在焊态保证焊管的各种性能,这对GTAW和PAW方法是最容易达到的。有些方法可能就比较难,甚至根本就无法达到,不同钢种难易程度亦会有差异。

(3)文献[13]已明确指明S32304可用S32304或S39209为填充焊丝;SFA5.9及A928/A928M中均已注明ER2594即S32750;文献[18]也指明有些不锈钢可以用母材切条为填充焊丝。这些都从侧面说明,对有些钢种厚壁焊管制造可优先考虑同牌号母材为填充金属,当然同炉号更优。这样的添加焊丝就如同A790/A790M标准,显然是十分合适的,但这样的焊管只能以固溶处理状态供货。所以A928/A928M标准规定若用户要求焊态供货,必须在合同中注明,以便对添加焊丝另作处理。

(4)A928/A928M—2013中刚注明 ER2209是S81921和S82121两个钢种厚壁焊管制造中可采用填充焊丝。这两个钢种实际是美国对S32202欧洲钢种的进一步优化,一方面略为降低了Cr含量但同时又略为升高了Mo含量;另一方面又略为提升了Ni含量以使Mn含量也降低到2.0%左右[20]。这样就减小了采用ER2209焊丝时焊态下WM和HAZ相平衡的困难,也便于掌控固溶处理供货焊管制造时的焊丝添加量以控制WM某些元素稀释率。

(5) SFA5.4(AWS A5.4—2006)中可查到用于S32750的焊条有E2593,E2594和E2595三种编号,它们所生成的未稀释焊缝金属成分钢种分别为W39593,W39594和W39595,这些钢种成分大致相近,差别主要是Mo含量和N含量(见表7[14-15])。须要注意的是:其中焊条E2593和E2594均在该项标准中注明若要求焊后固溶退货处理,要求(采用比其母材退火温度)较高的退火温度。说明焊接时必须注意填充金属与固溶退火温度的相关性,AWSA5.22中也有类似的情况。

表7 已列入AWS,ASME BPVC标准的双相不锈钢用AWS标准焊丝①

(6)由于AWS已把药芯焊丝中的金属粉芯焊丝,即其粉芯中95%以上均为金属粉末的划归GMAW,即AWSA5.22中可查到的EC2209等(见表5)。但A928/A928M—2013中未见其列入,其原因也值得思考。

(7)AWSA5.9中所列S32750钢的化学成分中一些关键的元素(Cr,Ni,Mo)的含量都略大于ASTMA240/240M,A928/A928M中所列同钢种成分,其原因更值得关注。

7 小结及建议

(1)以2205为代表的双相不锈钢焊管是海洋油气及工程中优选的结构材料,对比试验表明,在大多数海洋泥土环境中2205钢管均呈现良好的耐蚀性,超级和经济型双相不锈钢也在日渐扩大应用。

(2)壁厚8mm以上的双相不锈钢焊管只能采用多道多层焊。小直径却难以采用双面焊的焊管,可采用GTAW或PAW打底并控制背面成形。壁厚12mm以下以PAW打底为佳,但壁厚更大时,GTAW打底更为实用。

(3)GTAW,PAW和SAW都是壁厚双相不锈钢焊管填充层实用焊接方法,为减少填充焊层次数目,宜采用不对称U形或双角度坡口设计。

(4)为避免多道焊缝金属铁素体含量因前道焊缝金属热影响区中二次奥氏体形成而减低,其单道焊缝热输入应严格控制在1.5kJ/mm以下。SAW因热效率高尤应减少其单道焊缝的热输入,以兼顾焊缝金属、母材热影响区和后道焊前道焊缝金属再热影响区的相平衡并掌控脆性相析出。但因此将造成焊缝道次增多和焊接生产速度的明显降低。

(5)双相不锈钢厚壁焊管填充金属成分和添加量是决定其焊缝金属及其多道焊缝金属再受热影响区相平衡和脆性析出相的另一重要因素,且必须考虑焊后是否再进行固溶处理。焊态服务的安装焊缝通常都采用Ni,Mo等过匹配的填充金属以保证其焊缝金属相平衡;焊后固溶处理供货的此类焊管制造焊缝则应控制其填充金属添加量防止焊缝金属和母材成分差异过大。对有些双相钢种可考虑采用母材同牌号钢种填充金属,甚至采用同炉号或母材切条金属作为填充金属。

(6)热输入和焊丝添加量可以分别单独掌控的GTAW和PAW也是厚壁双相不锈钢焊管的优选方法。SMAW,SAW,GMAW及FCAW虽也是双相不锈钢焊接的成熟方法,但更适合于焊态服务的安装焊缝,要求焊态供货的此类焊管必须通过试验优化其热输入条件。

(7)厚壁双相不锈钢焊管固溶处理温度必须考虑实际焊缝成分有所调节,切不可为了节能而总是取标准中规定的温度下限值,热处理炉温度控制精度应力争能达到±15℃。

(8) 现有的 ER2209,ER2553和 ER2594 三类标准化焊丝及相应的焊条、药芯和金属粉芯焊丝已能基本满足主要双相不锈钢安装焊缝焊接要求,但ER2209用于S32101和S32304等经济型双相不锈钢种并不十分理想。用于S32202,S81921,S32101等都十分满意。说明从加工性能、耐蚀性能和力学性能全方位来看,后3个钢种是优于S32101的钢种,值得我国借鉴加速研发和应用。

[1] NOBLE D N,THOMPSON T,BRUCKETT B,et al.Procurement,welding procedure qualification and installation of large diameter 22%Cr DSS for the point mclntyre project in alaska[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994:83.

[2] BOORMAN W G,JORDINSON P,GOUGH P C.High productivity SAW of 22%Cr type DSS process pipework[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994:79.

[3] ARNVIG P E,LEFFLER B,IFORSSON E A,et al.Machinability,corrosion,resistance and weldability of an inclusion modified 2205 DSS[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994:100.

[4] DOS SANTOSJ F,MRICHARDSON I.Process related aspects of hyperbaric GMAW of duplex steels[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994:90.

[5] DHOGE A,DELEU E.Weldability and fracture behavior ofdupleandsuper-duplexstainlesssteels[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994:77.

[6] KOTECKI DJ,HIKESJ L P.Welding processes for duplex stainless steels[C]∥Proceedings.Duplex stainless steels conference.Glasgow,UK:[s.n.],1994.

[7] KARLSON L,PAK S.Welding of DSS-properties of SMAW,FCAW and SAW welding joints[C]//Poceedings.Duplex stainless,steels conference.Beause,France:[s.n.],1991:413-420.

[8] BROGDAJ,LOMOGIK M.Welding of Stainless-duplex steels,Propertiesofwelded joints[J].Welding international,2002,16(01):5-12.

[9] ATAMERT S,KINGJ E,REED R C.Reheated regions in duplex stainless weldments[C]∥Proceedings of 3rd inter.Conference on trends in welding research.Gattnburg.Tennesses USA:[s.n.],1992.

[10] MENDEZ P F,EAGAR T W.Penetration and defect formation in high-current arc welding[J].Welding journal,2003,82(10):296-306.

[11] SJOGREN L,CAMITZ G,PELTIERJ,et al.Corrosion resistance of stainless steel pipes in soil[J].Materials and corrosion,2011,62(04):299-309.

[12] LARGED,SCANDELLAF,ROBINEAUA,etal.Welding of lean duplex stainless steel grades:Microctructure,Corrosion resistance and mechanical properties[C]∥Corrosion conference&EXPO.Houston,USA:NACE,2012.

[13] AWS,Welding handbook,9th ed[M].Miami,USA:AWS,2011.

[14] SFA5.4,SFA5.9,SFA5.22,ASME international,2013 Boiler and pressure vessel code(BPVC) 11C specifications for welding rods,Electrodes,and filler metals[S].

[15] A240/A240M,A480/A480M,A484/A484M,A790/790M,A928/A928M,ASTM international,2014 annual book of ASTM standards[S].

[16] NORHT T H,BELL H B,NOWICKI A,et al.Slag/Metal interaction,oxygen,and toughness in SAW[J].Welding journal,1978,57(03):63-75.

[17] DUPONTJ N,MARDER A R.Thermal efficiency of arc welding processes[J].Welding journal,1995,74(12):406-416.

[18] LIPPOLDJ C,KOTECKI DJ.Welding metallurgy and weldabilityofstainlesssteels[M].New jersey,USA:Wiley,2005.

[19] LOHSE M,FUSSEL U,SCHUSTER H,et al.Keyhole welding with CF-TIG[J].Welding in the world,2013,57(05):735-741.

[20]何德孚,王晶滢.我国应重视低镍钼双相不锈钢及钢管的研发[J].钢管,2013,42(05):1-8.

Welding Method and Phase Balance Control for Thick Wall Duplex Stainless Steel Pipe

HE Defu1,WANG Jingying1,2

(1.Shanghai Jiuli Industrial&Commercial Development Ltd.,Shanghai 200135,China;2.Zhejiang Detrans Piping Co.,Ltd.,Huzhou 313105,Zhejiang,China)

The application of duplex stainless steel pipe in marine oil&gas and engineering is increasing gradually.In order to meet the requirements of marine oil&gas corrosion,the steel grades are added and extended to the economic type,the wall thickness has been increased to 12~40mm.Through discussion of welding method,parameters and weld mechanical performance for thick wall duplex stainless steel pipes,it pointed out that for the wall thickness more than 8mm of duplex stainless steel welded pipe can only adopt multi-channel multi-layer welding,GTAW/PAW or GTAW/PAW+SAW multiple welding are all practicable method.In order to reduce the filling welding layer number,it should use asymmetric U-shaped or double angle groove design.However,in order to ensure phase balance and corrosion resistance of the weld metal,the heat input of single weld and interlayer temperature should be strictly controlled,and the selection of filler metal should consider its supply status.

duplex stainless steel;thick wall welded pipe;welding method;ferrite content of weld metal;heat input;filler metal

TG115.62

A

1001-3938(2015)02-0019-13

何德孚,男,上海交通大学教授,上海久立焊管研究所所长。

2014-06-25

李红丽