316L/X65双金属复合管管端根焊工艺研究

杨 玭,曹晶晶,袁鹏斌

(上海海隆石油管材研究所,上海200949)

316L/X65双金属复合管管端根焊工艺研究

杨 玭,曹晶晶,袁鹏斌

(上海海隆石油管材研究所,上海200949)

316L不锈钢/X65双金属复合管在衬管管端钨极氩弧焊根焊时,采用不添加焊丝自熔焊和添加镍基合金焊丝两种焊接工艺,试验对比发现,不添加焊丝自熔焊后,管端自熔区域硬度较高,超过相应的技术要求;而添加镍基合金焊丝后,管端焊区硬度正常。对焊区化学成分、维氏硬度、显微组织及微区成分进行了分析。结果表明,采用不添加焊丝自熔焊,自熔区的Fe含量偏高,Cr,Ni和Mo含量偏低,冷却后形成的马氏体组织是导致自熔区硬度偏高的主要原因;采用镍基合金Inconel625焊丝进行钨极氩弧根焊后,焊区以焊丝成分为主,显微组织为奥氏体与铁素体,使该区域硬度降低到相应的技术要求。

焊接;双金属复合管;根焊;自熔焊;堆焊

在油气田开发过程中会产生各种伴随性气体,腐蚀油气输送管道,严重的还会引发破坏性事故。CO2和H2S是主要的腐蚀性气体,尤其是H2S含量高的天然气田会导致管道设备报废,这种状况下,双金属复合钢管得到了较为广泛的应用。双金属复合钢管是由外碳钢和内抗腐蚀合金钢靠机械或冶金的方式复合而成,充分发挥碳钢钢管优良的力学性能和价廉优势以及耐腐蚀合金优异的耐蚀性能[1-3]。

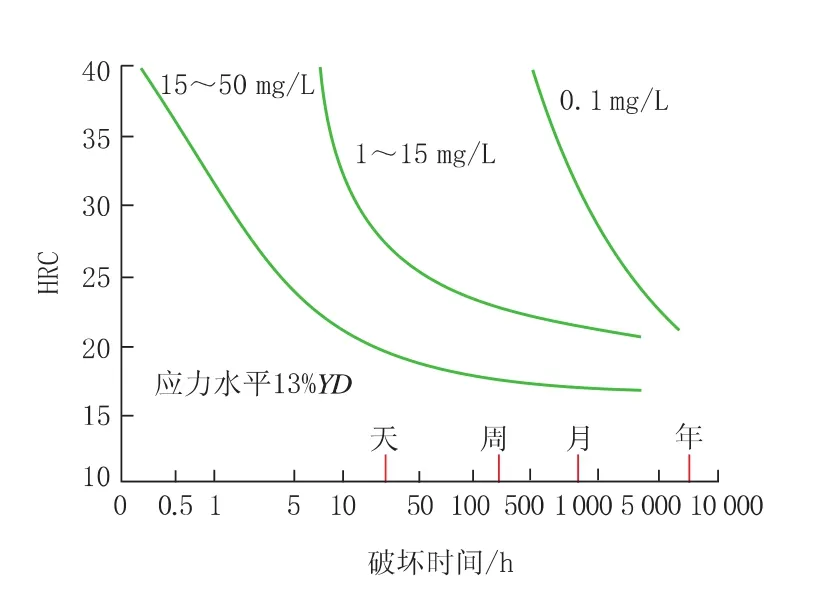

随着材料屈服强度的提高,应力腐蚀的临界应力和屈服强度的比值下降,即应力腐蚀敏感性增加,材料的断裂大多出现在硬度大于22 HRC(相当250 HV10)的情况下。大量研究表明,绝大多数钢的硬度级别越高,其抗H2S腐蚀性能越差。破坏性事故和试验数据分析表明,材料的HRC值越大,临界应力值与断裂时间越低。NACE推荐,在含H2S介质环境中,所用材料硬度须满足≤22 HRC,若焊缝硬度超过22 HRC时,应采取必要的措施,如热处理或重焊等[4-5]。本研究对两种根焊工艺进行了对比,就其自熔区域硬度偏高进行了详细的分析与讨论,得出了较为合理的焊接方案。

1 根焊工艺过程

1.1 焊接材料

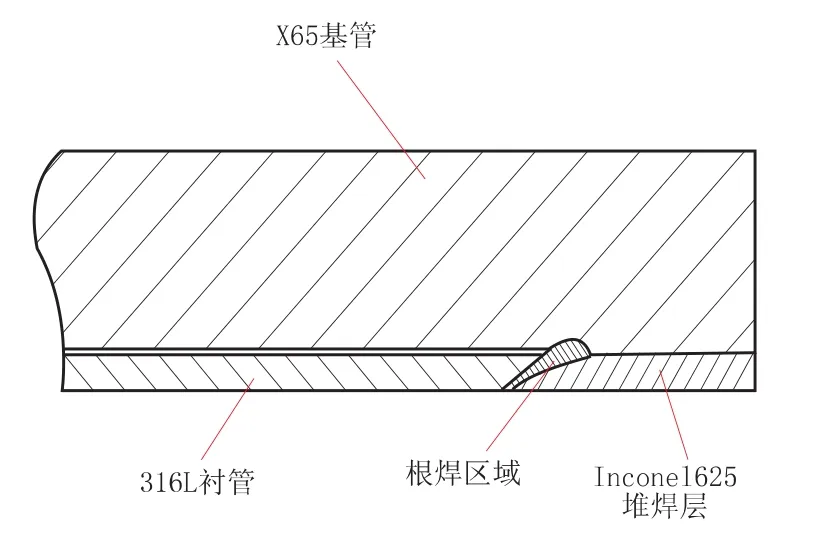

双金属复合管对接焊的难点在于避免基层碳钢、耐蚀合金钢的过分渗透,即稀释率增大,使得耐蚀合金钢的耐蚀性能降低[6]。稀释率表示耐蚀合金堆焊焊缝中含碳钢的百分率,随着稀释率的增加,碳钢、耐蚀合金钢中的金属相互扩散更加严重,耐蚀合金中的Cr、Ni和Mo等含量不断降低,而Fe不断升高,大大降低了耐蚀合金的耐腐蚀性能。采用管端堆焊耐蚀合金层的方法可以大大降低复合管对接焊的难度,保证焊缝的耐蚀性能。为此会对复合管管端内壁堆焊3 mm厚、90 mm长的耐蚀合金层,在管端堆焊耐蚀合金之前需进行根部焊接,封住基管与衬管的缝隙,为接下来的堆焊作业提供方便,如图1所示。

图1 复合钢管管端堆焊示意图

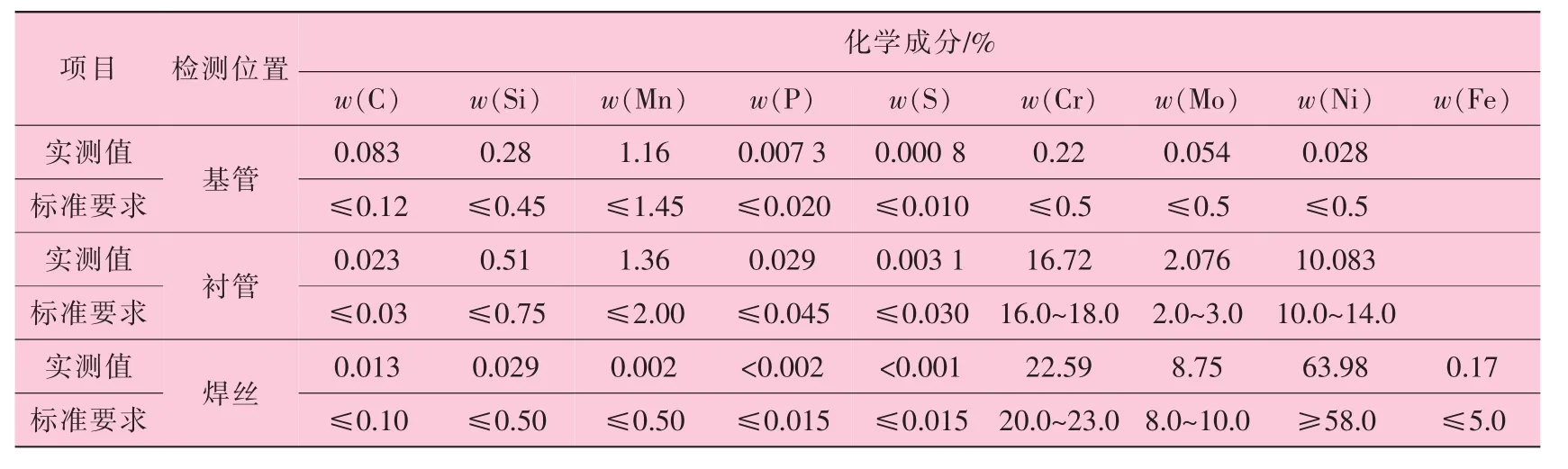

试验所用材料为双金属复合钢管,规格为φ219.1 mm×(14.3+3)mm, 基管材料为 X65钢,衬管材料为316L不锈钢。根焊及堆焊层所用焊丝为φ1.2 mm的 Incone1625耐蚀合金,其成分见表1。由表1可以看出,基管、衬管、焊丝的化学成分符合标准要求。

表1 基管、衬管、堆焊层的化学成分及相关标准要求

1.2 焊接方法

复合管管端堆焊过程包含以下三个步骤:

(1)坡口加工。采用机械加工方法,在坡口机上将待堆焊的复合管端部去除长为90~100 mm的不锈钢内衬管,然后将基管内侧由外至内加工成一向内倾斜的坡口,坡口的倾斜角度为 30°。

(2)根焊。焊接前对预焊面进行打磨清理,然后采用丙酮进行擦洗,去除油污、水分及氧化皮等。取2根管子采用不加焊丝,依靠基管与衬管的自熔进行填充,另取2根管子采用加Incone1625焊丝在坡口根部进行钨极氩弧焊进行填充。采用以上两种方法进行根部焊接填充后,再采用自动堆焊机从根焊处开始由内至外进行堆焊,并形成多层堆焊层,焊接电流为145~160 A,试样编号分别为1、2、3、4。

(3)焊后处理。采用机械加工方法在坡口机上对焊层的内壁和外口进行处理,使得堆焊层的内壁与不锈钢内衬管的内壁相齐平并且将堆焊层的外端面处理为平端口。

2 试验结果与分析

2.1 硬度测量

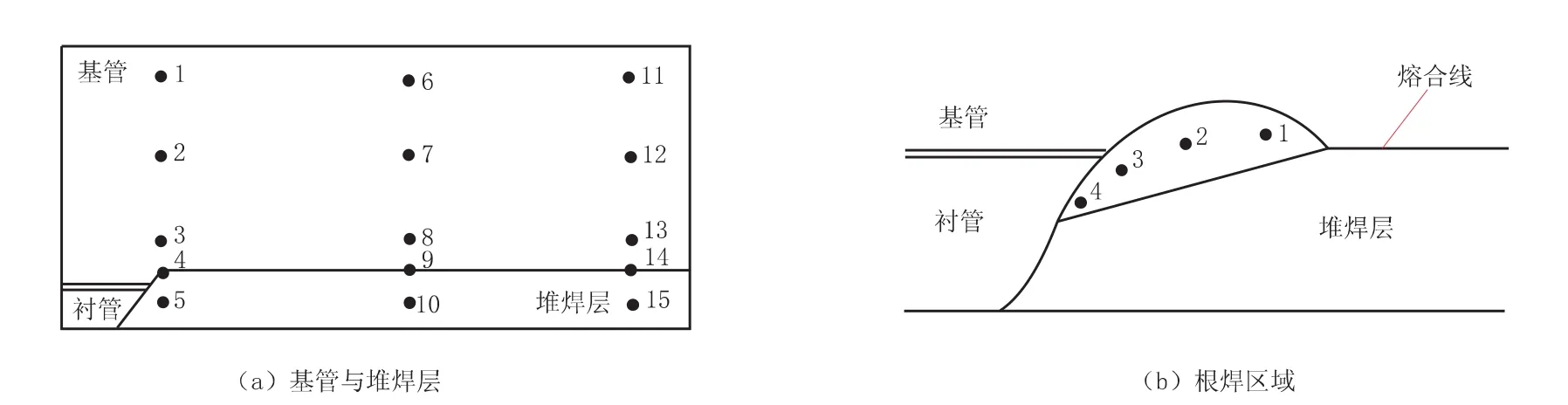

硬度测试采用HV-10B小负荷维氏硬度计,加载10 kg,加载时间15 s,分别对不加焊丝与加焊丝两种工艺的基管、衬管、堆焊层及根部区域与堆焊区域进行维氏硬度测试,硬度检测打点位置如图2所示,硬度检测结果见表2和表3。

由表2和表3可以看出,两种工艺状态下,基管硬度均介于(170~200)HV10,硬度分布均匀,没有出现明显的升高或降低现象,说明堆焊层对母材的性能没有产生较明显的影响。堆焊层硬度均介于(200~215)HV10,两种工艺下基管与堆焊层的硬度相差较小,且均堆焊层硬度高于基管硬度。不加焊丝的自熔区域硬度较高,均已超过标准要求250 HV10,而加焊丝进行根焊的区域硬度值均在正常范围之内,且比自熔区域的硬度值低很多。

图2 基管与堆焊层及根焊区域硬度检测打点位置示意图

表2 基管与堆焊层的硬度检测结果

表3 根焊区域的硬度

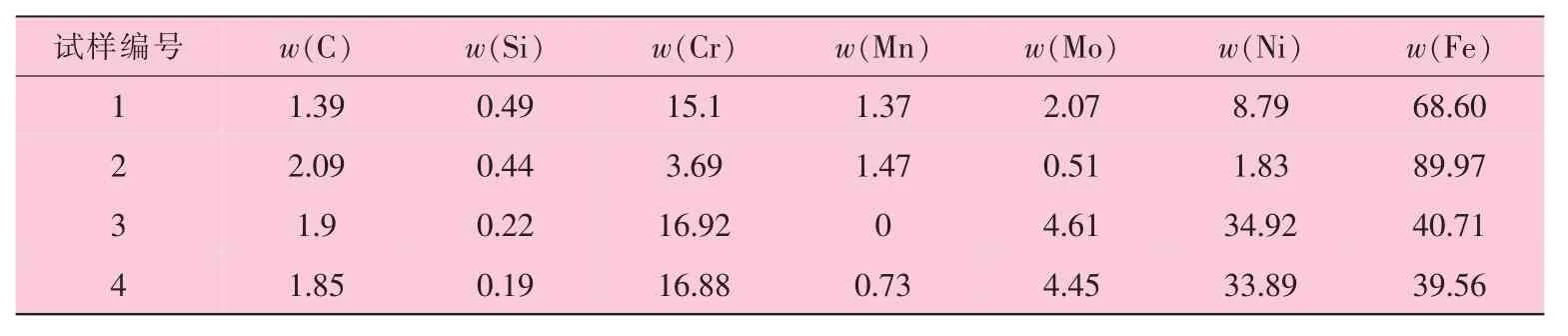

2.2 化学成分

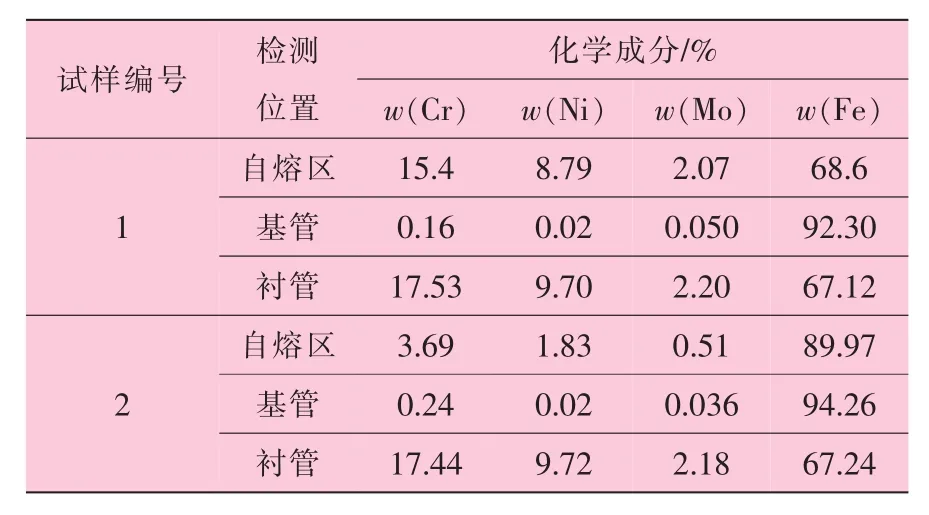

采用能谱分析仪分别对4个试样根部区域进行EDS能谱分析,结果见表4。由表4可以看出,采用不加焊丝进行自熔焊后,硬度偏低与硬度偏高的试样根部化学成分的差别主要体现在Cr、Ni、Mo和Fe含量上。硬度值偏低的试样1根部 w(Ni)=8.79%, w(Cr)=15.4%, w(Mo)=2.07%,w(Fe)=68.6%,而硬度值偏高的试样 2根部w(Ni)=1.83%, w(Cr)=3.69%, w(Mo)=0.51%,w(Fe)=89.97%。可见,试样2化学成分中Ni、Cr和Mo的含量仅为试样1的1/4,明显偏低,而Fe的质量分数已达90% 。Cr、Ni和Mo三种元素为衬管不锈钢主要合金元素,而Fe为碳钢管的主要元素。将试样1和试样2的化学成分与基管、衬管相比较,结果见表5。

表4 4个试样熔合区的化学成分 %

表5 试样1与试样2的熔合区、基管、衬管的化学成分

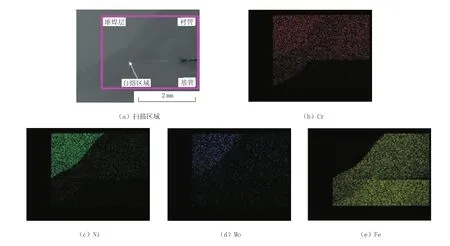

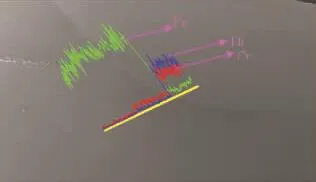

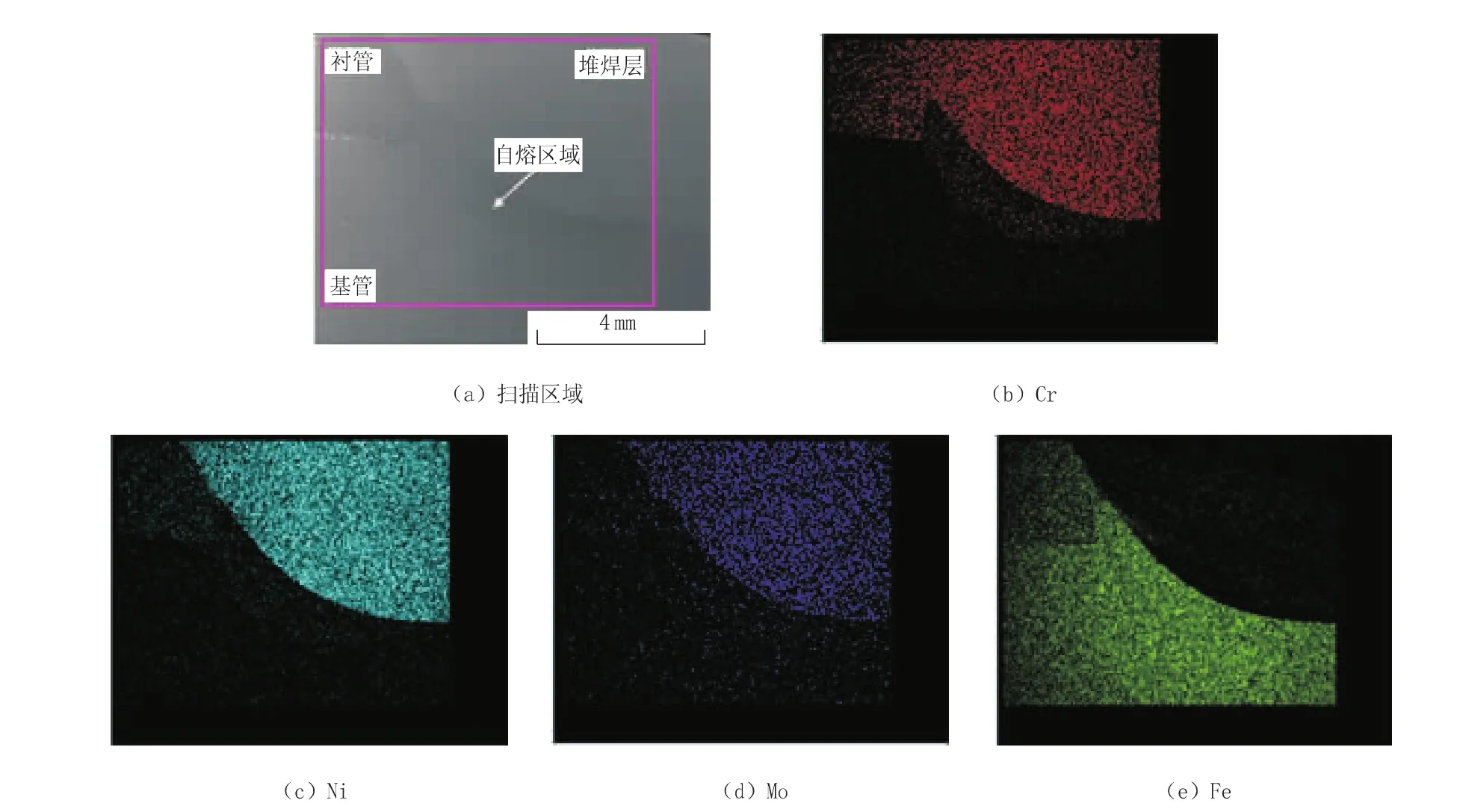

采用EDS分别对试样1和试样2根部进行面扫描及线扫描分析,结果分别如图3~图6所示。由表5及图3~图6均可以看出,试样1熔合区的化学成分接近衬管,而试样2的化学成分接近基管。由此可得出自熔区域的化学成分越接近衬管,硬度越低,反之越接近基管,硬度则越高。因此,在自熔焊时应尽量降低基管的稀释率,使自熔区的Cr、Ni、Mo和Fe含量接近衬管的含量。加焊丝堆焊的根部成分与Inconel625焊丝标准化学含量相比相差较小,耐腐蚀性能较好。

图3 试样1的EDS能谱分析线扫描结果

图4 试样1的EDS能谱分析面扫描结果

图5 试样2的EDS能谱分析线扫描结果

2.3 金相组织检验

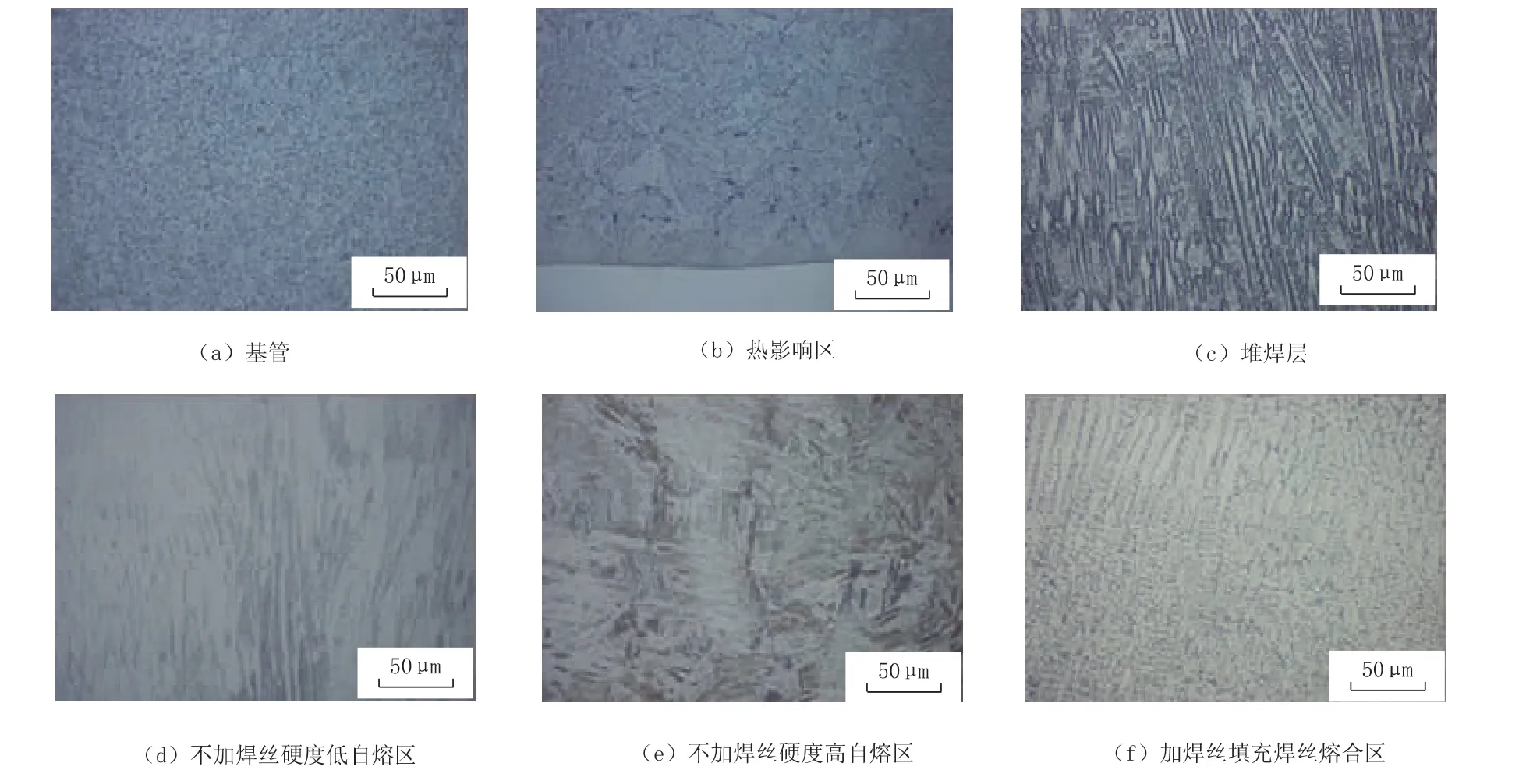

复合管管端堆焊后各部位显微组织如图7所示。两种工艺状态下,堆焊层组织无明显区别,而自熔区硬度高与硬度低的部位以及添加焊丝根焊的熔合区域的显微组织有明显不同。图7(a)为碳钢母材区金相组织,以铁素体与珠光体为主,还有少量的粒状贝氏体;图7(b)为热影响区金相组织,晶粒较母材粗大,组织为粒状贝氏体与沿晶析出的托氏体;图7(c)为堆焊层金相组织,为奥氏体,晶粒呈柱状树枝晶;图7(d)为不加焊丝自熔区硬度低的部位,组织为柱状晶奥氏体与少量板条马氏体;图7(e)为不加焊丝自熔区硬度高的部位,组织为板条马氏体;图7(f)为加焊丝根焊的熔合区,组织为奥氏体与铁素体,晶粒较细。

图6 试样2的EDS能谱分析面扫描结果

图7 两种工艺下复合管管端各部分的组织形貌

2.4 综合分析

2.4.1 材料强度对腐蚀的影响

钢材的硬度(强度)是钢材H2S应力腐蚀现场失效的重要变量,是控制钢材发生H2S应力腐蚀的重要指标。钢的硬度与含有H2S的5%NaCl水溶液断裂时间的关系如图8所示。从图8可见,钢材硬度越高,开裂所需的时间越短,说明H2S应力腐蚀敏感性越高。因此,NACE MR0175中规定的所有抗H2S应力腐蚀材料均有硬度要求。

图8 钢的硬度与含有H2S的5%NaCl水溶液断裂时间的关系

2.4.2 显微组织对腐蚀的影响

钢材的显微组织直接影响着钢材的抗H2S应力腐蚀性能。对碳钢和低合金钢,当其强度相似时,不同显微组织对H2S应力腐蚀敏感性由小到大的排列顺序为:铁素体中均匀分布的球状碳化物、完全淬火+回火组织、正火+回火组织、正火组织、贝氏体及马氏体组织。淬火后高温回火获得的均匀分布的球状碳化物组织是抗H2S应力腐蚀最理想的组织,而贝氏体及马氏体组织对H2S应力腐蚀最敏感,其他介于这两者间[7-10]。

奥氏体是碳溶解在γ铁中形成的一种间隙固溶体,呈面心立方结构,无磁性。奥氏体一般是钢在高温下的组织,其存在有一定的温度和成分范围。有些淬火钢能使部分奥氏体保留到室温,这种奥氏体称残余奥氏体。在合金钢中除碳之外,其他合金元素也可溶于奥氏体中,并扩大或缩小奥氏体稳定区的温度和成分范围。例如,加入Ni、Cr和Mn能将奥氏体临界转变温度降至室温以下,使钢在室温下保持奥氏体组织,即所谓奥氏体钢。如果含有Mo和Cu等还能耐硫酸、磷酸以及甲酸、醋酸、尿素等的腐蚀。此类钢中碳的质量分数若低于0.03%或含Ti和Ni,就可显著提高其耐晶间腐蚀性能。双金属复合管采用的316L衬管为奥氏体不锈钢,热处理冷却后组织为奥氏体,耐蚀性能较好。

综合以上分析,材料的硬度与显微组织状态对抗H2S腐蚀性能均有较大影响,所以复合管对硬度与显微组织状态有很严格的要求。试样1与试样2采用不加焊丝自熔处理进行根部填充,操作简单方便,但不易控制。基管熔的越多,稀释率越大,自熔区的化学成分就越接近于碳钢基管,Cr、Ni和Mo等合金元素含量较低,Fe含量较高,在较快的冷却条件下,易形成淬硬组织即马氏体组织,导致自熔区的硬度超过标准要求,马氏体属于硬脆相,对H2S和CO2等腐蚀性较强的介质敏感度较大。由此可见,马氏体组织的存在对腐蚀方面存在很大的安全隐患,在以后的使用过程中, 耐腐蚀性能较弱,甚至会产生腐蚀开裂。反之衬管熔的较多,自熔区的化学成分就接近衬管,Cr、Ni和Mo等合金元素含量较高,相同的冷却条件下,会形成硬度较低的奥氏体组织,耐蚀性能也较好。试样3与试样4为加焊丝进行手工堆焊根部填充,熔合区的化学成分与Inconel625比较接近,冷却后金相组织为奥氏体与铁素体,硬度较低,且容易控制。综合以上分析,对比两种根焊工艺,采用填充材料的根焊工艺更为合理。

3 结 论

(1)采用不加焊丝自熔焊,此工艺不易控制,若碳钢金属熔入较多,自熔区的Fe含量偏高,Cr、Ni和Mo等合金元素含量偏低,在冷却后易形成马氏体组织,是导致自熔区硬度偏高的主要原因。

(2)采用填充材料Inconel625进行手工根焊后,焊区以焊丝成分为主,显微组织主要为奥氏体与铁素体,硬度较低,抗腐蚀性能较好。

(3)两种工艺相比较,采用填充材料的根焊工艺容易控制,较为合理。

[1]王建明,王文龙,郭岳新,等.Iconel 625/X65复合管焊接工艺及接头性能研究[J].焊接,2012(8):42-44.

[2]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运,2010,29(5):53-56.

[3]郭宠晓,张燕飞,吴泽.双金属复合管在强腐蚀油气田环境下的应用分析及其在国内的发展[J].全面腐蚀控制, 2010, 18(2): 17-22.

[4]吕建华,关小军,徐洪庆,等.影响低合金钢材抗H2S腐蚀的因素[J].腐蚀科学与防护技术,2006,24(2): 43-46.

[5] ANSI/NACE MR0175—2009, Petroleum and Natural Gas Indusries-materials for Use in H2S-containing Enviroments in Oil and Gas Production[S].

[6]冯国昌.堆焊稀释率的影响因素和控制措施[J].焊接技术, 1996(1): 22-23.

[7]毕海斌.H2S应力腐蚀的影响因素及预防措施[J].甘肃科技, 2008, 24(7): 71-73.

[8]姚艾.石油化工设备在湿硫化氢环境中的腐蚀与防护[J].石油化工设备, 2008, 37(5):102-103.

[9]王富岗,王焕庭.石油化工高温装置材料及其损伤[M].大连:大连理工大学出版社,1991.

[10]中国腐蚀与防护学会.腐蚀科学与防腐蚀工程技术新进展[M].北京:化学工业出版社,1999.

Research on Root Welding Process of 316L/X65 Double-metal Composite Pipe End

YANG Pin, CAO Jingjing,YUAN Pengbin

(Shanghai Hailong Petroleum Tubular Goods Research Institute, Shanghai 200949,China)

It adopted two kinds of welding process,self-fusible welding without adding welding wire and adding nickel-based alloy welding wire,during tungsten argon arc welding root welding on liner pipe end of 316L stainless steel/X65 double-metal pipe.By comparing test,the results indicated that after self-fusible welding without adding welding wire,the hardness of pipe end self-fusion area is higher,exceeding corresponding technical requirements;However,after adding nickel-based alloy wire,the welding zone hardness is normal.The chemical composition,Vickers hardness,microstructure and micro area composition were analyzed,the results showed that adopting self-fusion welding without adding welding wire,the content of Fe is higher,the content of Cr,Ni and Mo are lower,and martensitic structure formed after cooling is the main reason leading to the high hardness in self-fusion area.After adopting nickel-based alloy Inconel625 welding wire to conduct TIG root welding,welding wire is mainly composition in fusion area,microstructure composite of austenite and ferrite,so the hardness of this area is reduced to the corresponding technical requirements.

welding;double-metal composite pipe;root welding;self-fusible welding;surfacing

TG444.74

A

1001-3938(2015)12-0040-06

杨 玭(1985—),女,工程师,主要从事石油钻具的金相检测及失效分析工作。

2015-09-17

谢淑霞