TOFD偏置非平行扫查缺陷检出的有效性

钱立峰,梁孟轩

(1.海油发展安全环保分公司 工程监理公司,天津300345;2.西安科技大学,西安710054)

TOFD偏置非平行扫查缺陷检出的有效性

钱立峰1,梁孟轩2

(1.海油发展安全环保分公司 工程监理公司,天津300345;2.西安科技大学,西安710054)

为研究TOFD偏置非平行扫查对缺陷检出的有效性,制作了圆锥孔深分别为5 mm,8 mm,13 mm,20 mm和25 mm的人工缺陷对比试块,并在试块上进行了TOFD偏置非平行扫查检测。检测图谱分析结果表明,移除底波后,TOFD偏置非平行扫查可以对所有圆锥孔有效检出,但缺陷深度超过8 mm时,深度测量误差迅速增大。针对现场的TOFD偏置非平行扫查检测,当测量缺陷深度超过8 mm时,应辅以常规超声检测对缺陷进行定位。

无损检测;TOFD;偏置非平行扫查;对比试块;常规超声检测

1 概 述

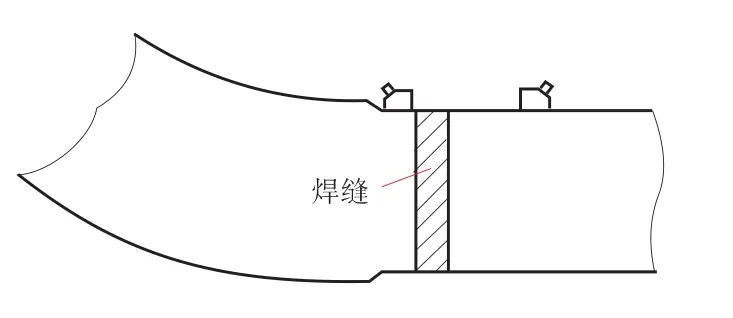

目前TOFD检测已在石油、化工、电力等行业得到了广泛应用[1-2],与传统超声检测方法相比,TOFD检测具有检测速度快、定量精度高、定位准确(精度可达1 mm)等优点。用TOFD代替射线对厚壁焊缝进行检验,可明显提高工作效率,降低安装成本[3]。TOFD检测的扫查方式分为非平行扫查、偏置非平行扫查及平行扫查[4]。在现场安装及检测过程中,由于结构条件限制,部分焊接接头仅能够进行偏置非平行扫查,且探头紧靠焊缝熔合线[5],如图1所示,这就增加了缺陷的检出率以及准确定位的难度。本研究通过试验,对该情况下缺陷的检出性及缺陷的定位进行了分析,以期能对现场检测工艺的制定有所帮助。

图1 弯头与直管段对接TOFD检测示意图

2 试验设备

2.1 检测系统

试验采用以色列ISONIC公司生产的八通道TOFD检测系统,本试验仅开通单通道进行检测。

2.2 试验用试块

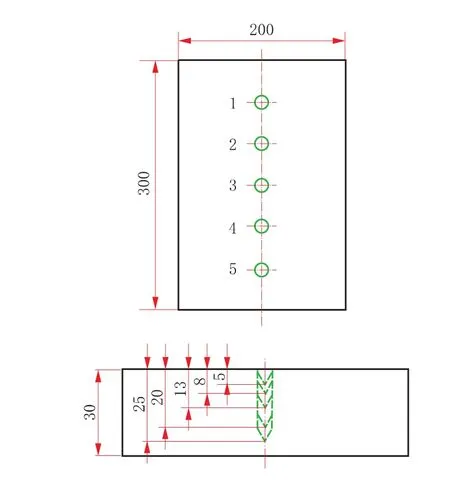

试验材料采用45#钢,试块规格为300 mm×200mm×30mm。在试块上等距离加工5个φ3 mm的圆锥底孔,编号分别为1#~5#,孔的深度分别为25 mm,20 mm,13 mm,8 mm和5 mm。试块的规格及锥孔定位如图2所示。

图2 试块的规格及锥孔定位示意图

2.3 探头及耦合剂

依据NB/T 47013.10—2015《承压设备无损检测第10部分:衍射时差法超声检测》[6]选择探头参数,采用楔块角度60°、探头频率5 MHz、晶片尺寸φ12 mm的纵波斜探头进行检测,耦合剂选用化学浆糊。

3 试验方法

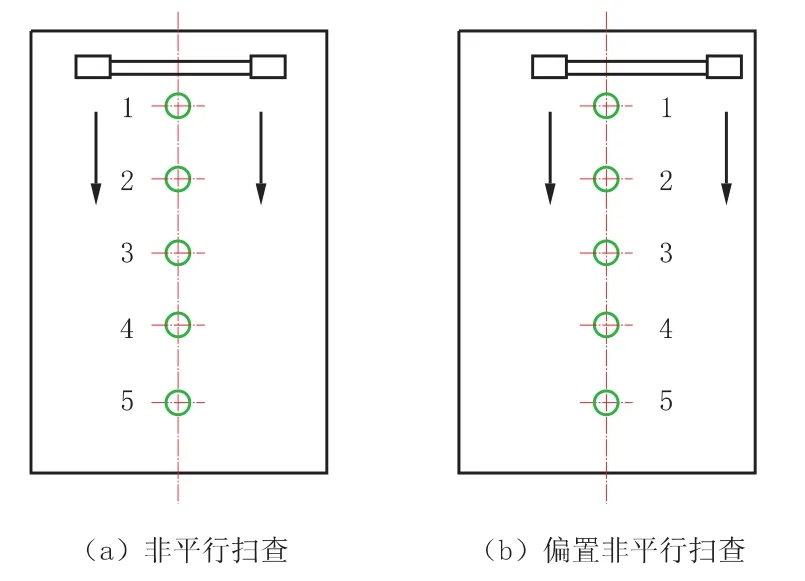

扫查方式如图3所示。依据工件厚度计算探头间距P=69.28 mm。调节仪器,测定探头延时5.46 μs,探头前沿距离为8.5 mm,根据P值调节探头间距,分别对试块进行非平行扫查及偏置非平行扫查,偏置非平行扫查时探头紧靠缺陷。

图3 扫查方式示意图

4 试验结果

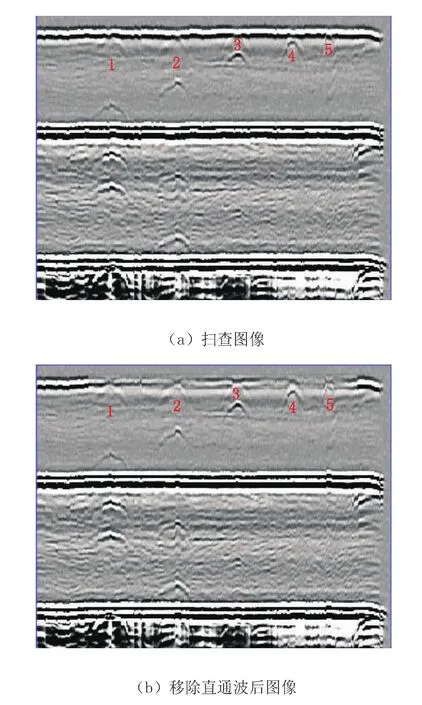

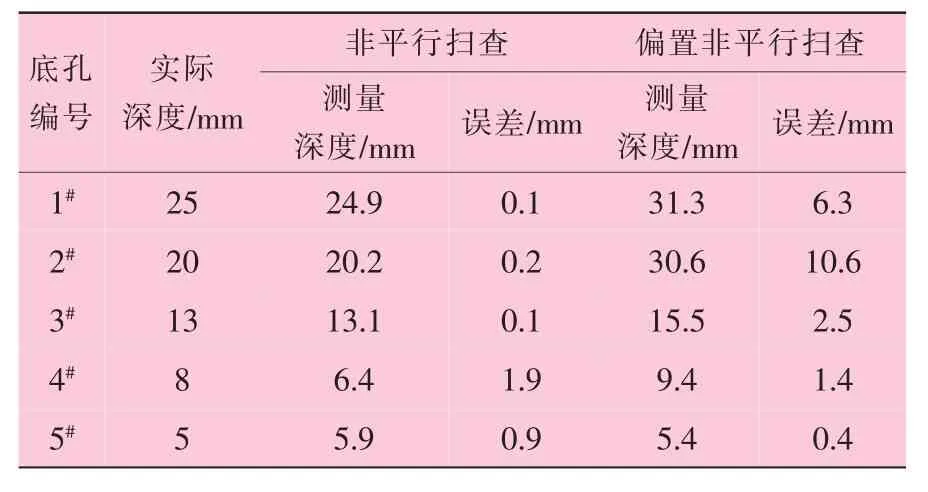

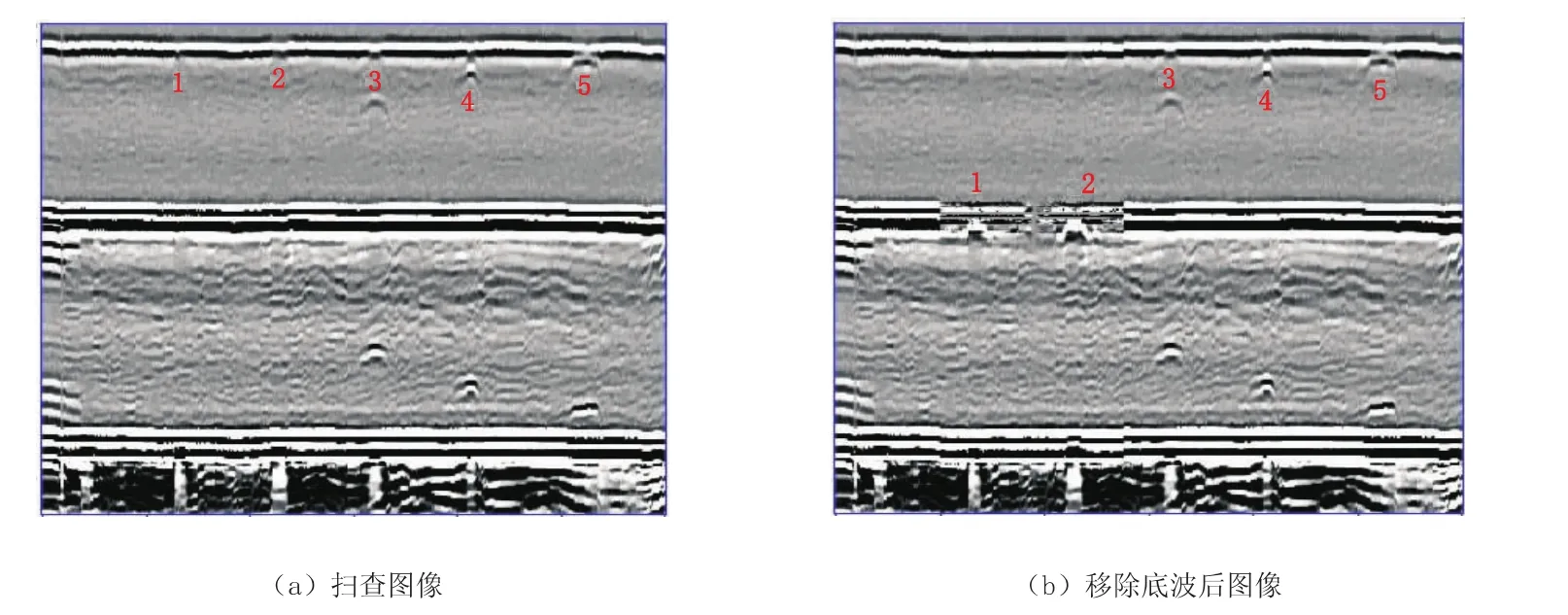

TOFD非平行扫查的扫描图像如图4所示。从图4可以明显看出1#~5#孔的缺陷图像特征,其中1#~3#孔经过软件滤除直通波处理后可明显发现缺陷的上下端点,均呈抛物线特征,4#和5#孔的上下端点分辨度不高,在检测图谱中呈单个抛物线特征。利用软件对1#~5#孔进行测量,结果见表1。由表1可见,孔深≥13 mm,深度测量的误差小于0.2 mm;孔深5 mm和8 mm时,测量误差较大,为1~2 mm。

图4 TOFD非平行扫查图像

表1 不同扫查方式下人工孔的测量深度

1#~5#孔的TOFD偏置非平行扫查的图像如图5所示。将图5和图4对比可以看出,1#~2#孔在底波以上不能看到下端点衍射信号,但仔细观察发现,在与上端点信号垂直位置的底波下部产生抛物线状变形。利用软件移除底波后,可以发现其下端点衍射信号,1#~4#上下端点的抛物线信号特征均不如图4明显,但5#孔的信号特征强于图4,利用软件对偏置非平行扫查下孔的深度进行测量,测量结果见表1。

由表1可见,偏置非平行扫查时,1#~3#孔的测量误差明显增大,在一定深度范围内(本试验为≤13 mm),随着缺陷深度增加,测量误差增大,最大值为2.5 mm,但超过一定深度(本试验≥20 mm),深度测量误差没有规律性。

图5 TOFD偏置非平行扫查图像

5 分析与讨论

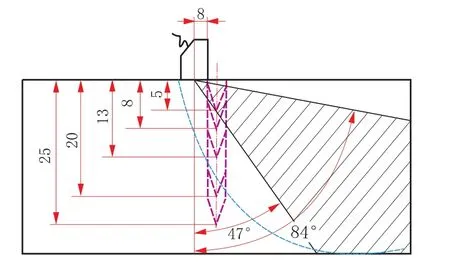

NB/T 47013.10—2015规定,探头声束在所检测深度范围内相对声束轴线处的声压幅值下降不应超过12 dB,利用该标准实测探头-12 dB时的下扩散角为47°,上扩散角为83°,探头声束的覆盖范围如图6所示。由图6可见,声束仅能完成对深度8 mm以上的缺陷的覆盖,理论上8 mm深度以下缺陷不能检出,但实际13 mm深度缺陷仍能有效发现,只是衍射信号强度略微变弱。说明缺陷即使位于-12 dB下扩散角以外,其衍射信号仍能被接收探头有效发现,又因为与底波相等的时间轨迹是以两个探头为焦点的椭圆(见图6中蓝色虚线),致使深度处于椭圆以下的缺陷波传播时间要大于底波时间,造成缺陷被隐藏,深度测量误差明显增大[7-8]。现场实际偏置非平行扫查检测过程中,移除底波进行观察,可大大提高缺陷的检出率[9]。另外在本试验条件下,对软件测量深度8 mm以下的缺陷,深度测量误差较大,应采用常规超声进行辅助定位。

图6 偏置非平行扫查-12 dB扩散角示意图

由图6可见,靠近TOFD探头,-12 dB扩散角声束对近表面的缺陷覆盖范围增大,因此近表面缺陷的衍射信号强度及深度测量误差均优于非平行扫查模式下近表面缺陷的检测。TOFD相关文献中也指出,提高近表面缺陷检出能力的方法之一为缩小探头间距[10],本试验结论与其一致。

6 结 论

(1)TOFD偏置非平行扫查可以对-12 dB扩散角声束覆盖范围以外的缺陷进行检测,移除底波对检测图谱进行观察,可明显提高缺陷的检出率。

(2)与非平行扫查相比,偏置非平行扫查对软件测量深度超过8 mm的缺陷,其深度定位误差较大,应辅以常规超声进行深度定位,且该结论与探头楔块角度和探头前沿等参数相关。

[1]余国民.超声TOFD法在无损检测领域中的应用[J].焊管, 2007, 30(6): 39-40.

[2]袁涛,曹怀详.TOFD超声成像检测技术在压力容器检验中的应用[J].压力容器,2008,25(2):58-60.

[3]汪明辉,肖爱武.TOFD方法对焊接缺陷的检测能力[J].无损检测, 2014, 36(7): 75-78.

[4]伊新.TOFD检测技术基本原理及其应用探讨[J].中国化工装备, 2008(2): 109-111.

[5]胡先龙,季昌国.衍射时差法超声波检测[M].北京:中国电力出版社,2015:95-97.

[6]NB/T 47013.10—2015,承压设备无损检测 第10部分:衍射时差法超声检测[S].

[7]伍卫平,范钦红.TOFD检测中轴偏离缺陷方位参数的测量误差[J].无损检测,2014,28(9):28-33.

[8]林乃昌,杨晓翔.基于抛物线拟合的TOFD图像缺陷检测[J].焊接学报, 2014, 35(6): 35-39.

[9]刘卫海.石油管道焊缝TOFD检测的缺陷分析及优化[J].文摘版: 工程技术,2015(22):256-256.

[10]薛永盛,李玉军.TOFD检测上表面盲区的讨论[J].无损检测, 2014, 38(4): 20-25.

Research on the Test Effectiveness of TOFD Offset-scan for Defects

QIAN Lifeng1,LIANG Mengxuan2

(1.CNOOC Energy Technology&Services QHSE Branch Company Project Supervision Company,Tianjin 300345,China;2.Xi’an University of Science and Technology,Xi’an 710054,China)

In order to study the detection efficiency of the TOFD off-scan mode,the reference block with different depth conical holes as 5 mm,8 mm,13 mm,20 mm,25 mm were processed.TOFD offset-scan was implemented on the block and the tested graph was studied.The test result showed that the holes can be detected efficiently after the bottom wave removed.But the depth measurement deviation increase rapidly when the actual depth greater than 8 mm.The normal ultrasonic testing should be used to determine the defect depth for on-site TOFD offset-scan detecting.

nondestructive testing;TOFD;offset-scan;reference block;conventional ultrasound testing

TG441.7

B

1001-3938(2015)12-0055-03

钱立峰(1973—),男,天津塘沽人,石油大学石油工程研究生毕业,高级工程师,主要从事项目管理及工程质量控制研究。

2015-08-24

修改稿收稿日期:2015-10-30

谢淑霞