P形截面冷弯型钢成型工艺研究

姜春民

(上海佳冷型钢有限公司,上海201815)

P形截面冷弯型钢成型工艺研究

姜春民

(上海佳冷型钢有限公司,上海201815)

介绍了一种用于工程机械驾驶室的立柱兼门框的P形截面异型管的变形工艺确定过程及试制,对不同变形工艺设计和试制结果进行了比对。为了解决P形截面异型管变形工艺理论设计与实际试制产品存在的尺寸差异问题,借助有限元仿真分析,查找出变形不到位的根本原因,并对变形工艺中转角处的弧长分料方法进行了修正,总结出P形管变形的有效设计方法和操作要领。工艺修正后的试制结果表明,产品各尺寸转角、圆弧、尺寸都在要求公差范围内。

冷弯型钢;P形截面;变形工艺

P形截面冷弯型钢产品大多应用于各种门窗类的边框,本研究对象是工程机械驾驶室的一个立柱兼门框。产品截面尺寸为110 mm×68 mm×35 mm×5 mm,材质为Q420C低合金钢,焊缝在110 mm宽面上。设计者对产品形状尺寸提出很高的技术要求,并且要求变形工艺必须先成型后焊接,目的是保证成型后产品各面的力学性能接近,便于后续深加工。

在实际试制过程中变形工艺的不同带来的结果相差很大,甚至无法完成图纸规定的形状和尺寸精度,因此,提出对原有设计进行有限元仿真分析,查找截面尺寸不达标的主要原因,修正完善变形工艺。

1 产品的技术要求及结构特点

1.1 技术要求

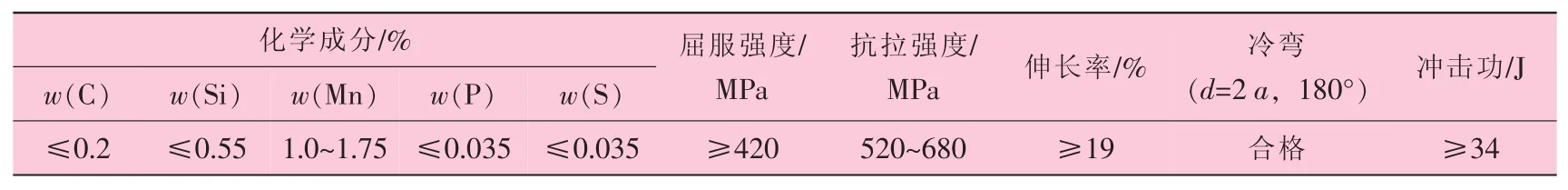

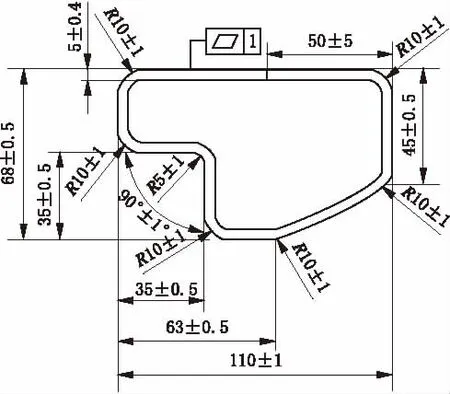

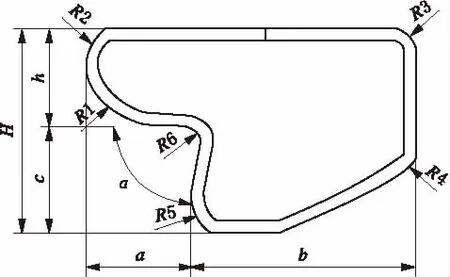

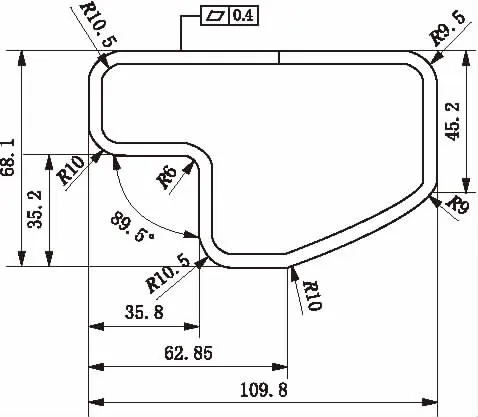

产品力学性能和化学成分要求见表1,产品截面尺寸如图1所示,材质为Q420。根据使用要求对该产品提出如下技术要求:

表1 产品化学成分及力学性能要求

图1 产品截面尺寸图

(1)直线度≤1 mm/m;

(2)扭曲度≤1 mm/m;

(3)110 mm面凹凸度≤0.5 mm/m;

(4) 厚度 t=5 mm±0.25 mm;

(5)焊缝左右偏移≤5 mm。

1.2 结构特点

用于工程机械驾驶室立柱兼门框的P形截面冷弯型钢产品结构特点如下:

(1)截面形状典型P形,成型过程易产生各面不平行以及阴角R值不易达到设计要求。

(2)宽面和窄面的高度差大,此产品35 mm面为总高度的1/2以上,变形时轧辊直径差大,易出现表面擦伤和转角处变形不充分、角度达不到要求的现象。

(3)产品厚度5 mm,与外形尺寸而言,属于厚壁产品,轧制力大,易造成变形不到位。

(4)材料Q420低合金钢强度较高,需要变形道次充足,同时机组轧制力要强。

(5)各转角的R值都有一定公差要求,工艺设计方案不但要正确合理,每道变形量的分配要准确。

(6)焊缝在产品最大面上,不但增加了焊接的难度,同时变形时空弯变形道次也增加。

2 变形工艺方案的拟定与分析

闭口异型管成型工艺有两大方式,第一是先成圆后整形(可辊弯也可拉拔);第二是先辊弯成型,再焊接、精整。变形方案已由产品设计者给出要求,先成型后焊接。使用合理宽度的纵剪带逐道次辊弯变形,基本达到所需截面尺寸再进入挤压焊接,冷却后进入定径精整阶段。

复杂截面异型管“先成型后焊接工艺”的优点:①各转角在一定角度范围内能实现“实弯”,转角充分;②R角可控;③平板部分没有多次轧制变形过程,加工硬化不充分,所以各面的力学性能差异很小。

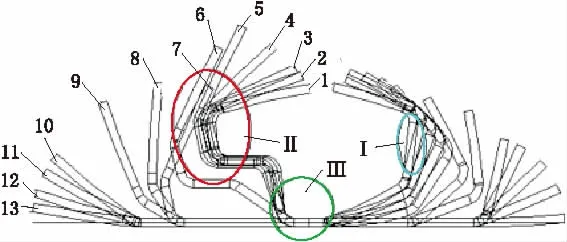

针对截面结构分析各成型工艺方案,将截面分为三大区域,即区域Ⅰ、区域Ⅱ和区域Ⅲ,提出如下两种变形方案。

第一方案:变形辊花如图2所示,先对区域Ⅲ变形,再变区域Ⅰ和区域Ⅱ,优点是区域Ⅲ的每个转角充分,可保证各边的垂直度、R6和R5圆弧。缺点是区域Ⅱ的变形实弯道次少,不易保证各边尺寸。

图2 第一方案辊花工艺图

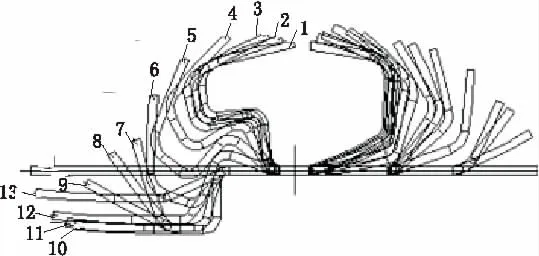

第二方案:变形辊花如图3所示,先对区域Ⅰ、区域Ⅱ同时变形,再对区域Ⅲ进行变形。优点是区域Ⅰ的尺寸可保证,但区域Ⅲ的R5,R6及底面不易保证。

图3 第二方案辊花工艺图

3 产品工艺设计及试制

3.1 第一方案

(1)按该方案进行工艺设计,焊前使用13架次变形,其中区域Ⅲ用4道次。区域Ⅰ和区域Ⅱ同时变形,开口部分(即“实弯”部分)用8道次,封闭孔(即空弯)用4道次,一道斜辊。

(2)试轧产品截面形状和尺寸如图4所示,R1和R2远远小于10mm规定值,并且侧面几乎没有平面,33mm高底面倾斜,整体满足不了形状尺寸要求。

图4 第一方案试制产品截面尺寸图

(3)对该变形方案进一步分析发现,区域Ⅱ的R1和R2两个转角实弯只有3个道次,转角只有55°就进入空弯,t=5 mm,屈服强度又很高,所以各转角无法变形,这是一个主要原因。试制时现场对每一道次变形后测量也证实了这一点。因此此工艺方案不可行。

3.2 第二方案

(1)按该方案进行工艺设计,焊接前共用13个道次,区域Ⅰ和区域Ⅱ同时变形7道次,封闭孔型5道次,最后1道次三个区域同时有变形。

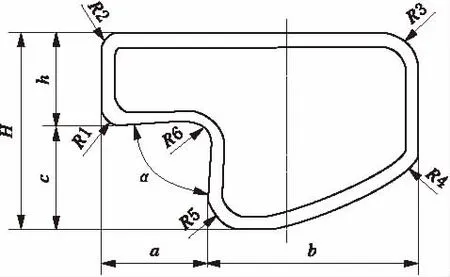

(2)按第二方案试制出的产品截面尺寸如图5所示,其中不合格项有:①R1=R2=5.5 mm;②a=36 mm, α=87°。

图5 第二方案试制产品截面尺寸图

(3)对截面形状和尺寸分析发现,线性尺寸除a=36 mm超差外,其他都在公差范围内,而R1和R2特别小。挤压焊接后截面尺寸如图6所示,挤压焊接后h=40 mm,因此进入精整定径时,尺寸h=40 mm向33 mm转变时,R1和R2变小。

图6 第二方案试制挤压焊接后产品截面尺寸图

对于α<90°的问题,现场测量分析,此转角在进入封闭孔型之前为90°,进入封闭孔型之后逐道次减小,特别是进入精整定径段尤为突出。原因在于进入封闭孔型和定径前,高度尺寸h,c和a都比工艺设计理论值大很多,进入封闭孔型和定径精整孔型时,产品受上下左右封闭的4个方向轧制力,但作用在边长c上的力不易使其减短,而力量传递到边a上使其产生转动,造成α<90°现象。因此可以认为,该方案大方向正确,但还需进一步改进。

4 产品变形工艺方案的确定

4.1 变形工艺的仿真分析

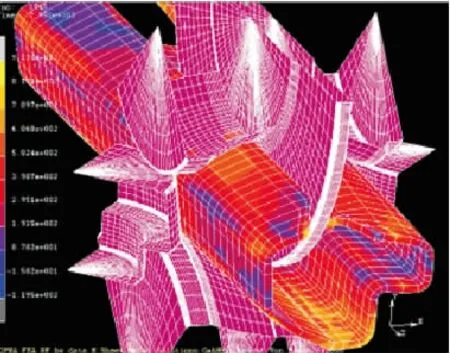

(1)根据第二方案试制结果及简单分析认为,变形工艺大方向正确,通过计算机有限元仿真进行分析,查找出变形后尺寸h,c和a比设计理论值大的原因。

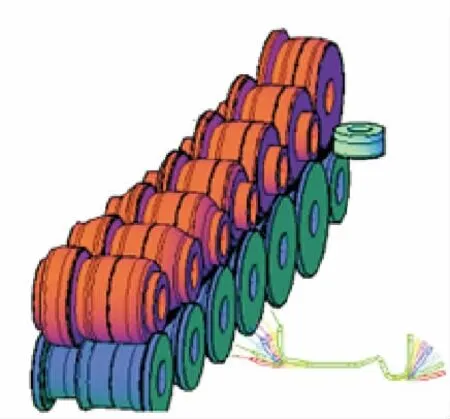

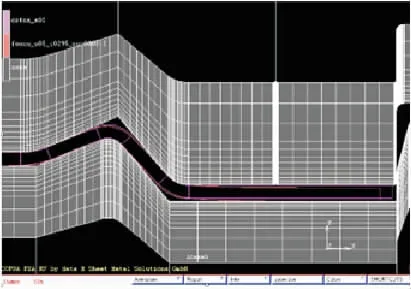

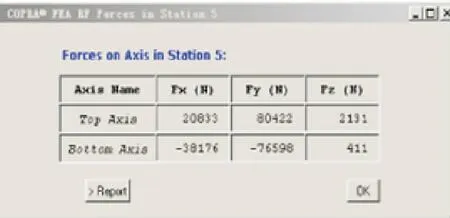

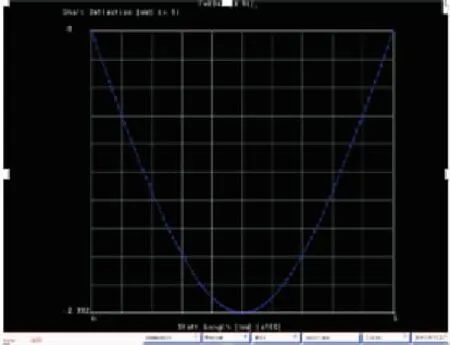

(2)以其中1架变形数据及受力数据为例进行分析,仿真图如图7~图11所示。其中图7为仿真模型图,图8为仿真三视图,不但可观察变形时每道次的变形状况,还可以看到每个位置内应力的大小。第二方案工艺设计时,对于转角弧长的处理方法是“定半径、变弧长”的方法,即直线段长度逐道次减小而弧长随角度变化逐渐变长。与仿真图形(图9)对比可以发现,直线段没有按设计那样逐渐减短,减小部分与理论设计值差距较大。图10和图11是截面载荷计算和水平轴的挠度计算界面。

图7 仿真模型图

图8 DTM仿真三视图

图9 仿真截面图和辊花

图10 截面轧制力计算

图11 水平轴挠度计算

(3)对水平轴所受轧制力进行载荷计算与分析,如图11所示,水平轴受力后会产生较大的挠度,对每一个架的变形量产生影响,达不到设计的变形量,逐道次积累,这也是变形最终尺寸与理论值相差很大的原因。

4.2 变形工艺方案的调整

(1)对于a和h的处理,转角弧长计算方法不变,即 “定半径、变弧长”,从第一道分料开始,直线段长度分别减小1mm和3mm。

(2)对边长c值的处理,转角弧长按“定弧长、变半径”的方法处理,从第一架变形就将直线段长度定为20mm(35-R5-R6,其中R5=10mm,R6=5 mm)。

(3)为了保证α不小于90°,对区域Ⅲ变形转角保持85°进入挤压焊接道次。

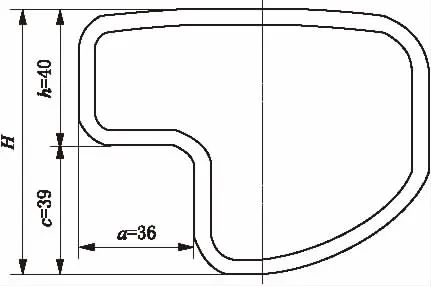

4.3 工艺方案调整后结果及调整要领

按修正后的变形工艺方案,试制产品截面尺寸如图12所示,各尺寸转角、圆弧、尺寸都在公差范围内。方案调整过程中,应注意以下要领:①挤压焊接前应保证每一道次变形到位,通过辊缝检测来控制;②挤压焊接出口产品尺寸高度H=70.5~72mm, h=34.5~35mm, c=34.5~35mm。

图12 最终产品截面尺寸图

5 结 论

(1)对于“先成型、后焊接”工艺生产的P形截面产品,特别是高度差很大的产品,变形时各转角在75°前一定不能空弯,否则不利于角度变形,很难达到理论值。

(2)精整定径量不宜过大,在公差范围内最为合适,α转角预留5°左右,防止进入封闭孔型后受上下作用力时带来的额外变形。

(3)有条件的机组变形道次适当增加,会使尺寸精度更高,转角的角度更容易控制。

(4)对于转角弧长的处理,进入空弯道次时,采用“定弧长、变半径”的方法更为准确。

[1]小奈弘,刘继英.冷弯成型技术[M].北京:化学工业出版社,2008.

[2]乔治.哈姆斯.冷弯成形技术手册[M].刘继英,艾正青,译.北京:化学工业出版社,2008.

[3]日本塑性加工学会.旋压成型技术[M].陈敬之,译.北京:机械工业出版社,1988.

[4]王先进.冷弯型钢生产及应用[M].北京:机械工业出版社,1995.

[5]王春新,刘继英.冷弯成形过程仿真技术的发展[J].北京工业大学学报, 2004(1): 49-53, 58.

[6]刘继英,艾正青.冷弯成形CAD/CAM/CAE技术[J].焊管, 2006(2):39-43.

[7]王春新.冷弯成形过程的计算机仿真在工程实例中的应用研究[D].北京:北方工业大学,2003.

[8]史永凌.先进高强度钢辊弯成型有限元仿真研究[D].北京:北方工业大学,2006.

[9]滕焕波.AZ31镁合金筒形件旋压技术研究[D].太原:中北大学,2007.

[10]杨帆.异型管连续辊弯成型过程仿真及其角部开裂的研究[D].秦皇岛:燕山大学,2014.

Research on the Forming Technology of the P-shaped Cold Forming Sectional Steel

JIANG Chunmin

(Shanghai Jialeng Section Steel Co.,Ltd.,Shanghai 201815,China)

In this article,it introduced a kind of deformation process determination procedure and trial production of P-shaped section special pipe,which is used in column and frame of construction machinery cab,and compared different deformation process design and trial production results.In order to resolve the dimension differences between the theory design and actual manufacture products,it used finite element simulation analysis to find out the primary cause of inadequate deformation.And through correcting the allocation of materials in arc length around the corner,the effective design method and essential points of operation were obtained.The trial production results showed that the angle,arc,various sizes of products dimension are within the demanding tolerance range.

cold forming section steel;P-shaped section;deformation technology

TG33

B

1001-3938(2015)10-0049-04

姜春民(1961—),男,教授级高工,长期从事冷弯型钢的生产制造及相关技术研究。

2015-05-06

黄蔚莉