港珠澳大桥桥墩预制后浇孔甩筋内模设计与改进

陈冲海,孙凯,孙业发,王海波,刘长义,宋书东

(中交一航局第五工程有限公司,河北 秦皇岛 066000)

1 工程概况

港珠澳大桥位于珠江口伶仃洋水域,自粤港分界线交点向西至口岸人工岛,主体工程全长约29.552 km,采用桥隧组合方案,其中桥梁长大约24 km,桥隧连接处设置人工岛。桥梁为桩基基础,考虑减小阻水率的要求,设计非通航孔桥为埋入式承台,承台埋入泥面以下。工程设计理念为“大型化、工厂化、标准化、装配化”,承台采用预制安装后浇连接混凝土。港珠澳大桥设计使用年限为120 a。

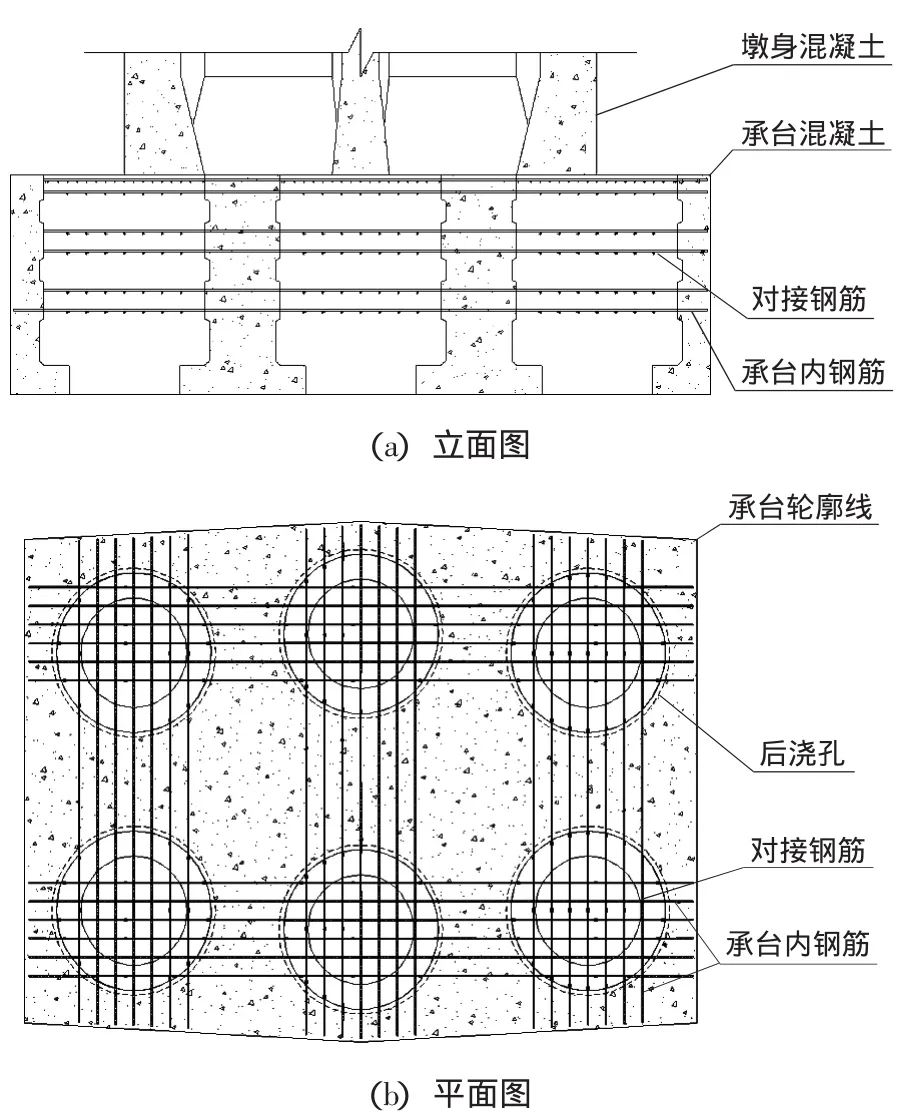

为了使预制桥墩与钢管复合桩基础牢固结合,在预制桥墩承台中对应桩基位置预留6个后浇孔,后浇孔直径3.6 m,侧壁设有环向剪力齿。钢管复合桩与后浇孔底部剪力键连接后,采用直螺纹套筒连接后浇孔内的水平钢筋,再浇筑后浇孔混凝土,实现预制桥墩与钢管复合桩的整体连接。

承台预制施工中后浇孔采用甩筋内模,在对接钢筋对应位置开孔,保证环氧钢筋精确定位,同心度满足对接要求。承台结构及后浇孔钢筋布置见图1。

2 后浇孔内模设计思路及结构形式

2.1 模板设计思路

传统的甩筋模板一般采用免拆模板网或木模板。采用模板网,大直径钢筋无法直接穿过,而且无法约束钢筋的位置,难以达到预期的精度要求,影响后续钢筋对接作业;此外,根据港珠澳大桥耐久性要求,免拆模板网在混凝土内部会形成锈蚀通道,影响其使用寿命。采用木模板虽然可以解决穿筋问题,但只能一次性使用,无法多次周转,由于本项目预制构件数量较大,需要制作大量的木模板,耗费大量的时间和木材。

图1 承台结构及后浇孔钢筋布置图Fig.1 Layout of thecap structure and the pouring hole with rebar

模板结构设计考虑常规的混凝土浇筑工艺、浇筑侧压力、模板刚度、强度、稳定性及使用寿命等诸多因素。

为防止浇筑过程钢筋移位,在浇筑前要对后浇孔内钢筋预连接,模板设计时考虑连接钢筋与模板横竖肋及支撑构件相对位置不发生冲突,以及对环氧钢筋涂层的保护。

2.2 后浇孔内模结构形式

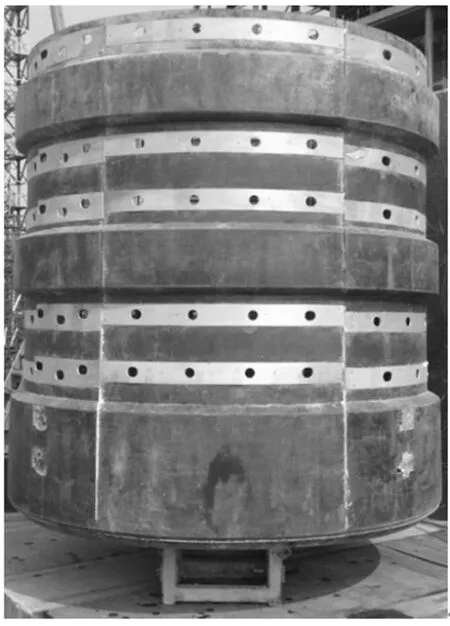

后浇孔内模主要由中心桁架、2片大面模板、2片小面模板、支撑丝杆、连接杆、密封系统组成。后浇孔内模见图2。

1)中心桁架:主要作用为支撑整体模板,在浇筑时平衡模板所承受的混凝土侧压力,保证模板刚度,见图 2(a)、(b)。

图2 后浇孔内模Fig.2 Internal formwork for pouring hole

2)大面模板、小面板面:根据钢筋位置及整体脱模要求,对整圆模板分成4块模板,顺桥方向的2块模板为大面模板,横桥方向的2块模板为小面模板。为保证模板刚度,大面模板设4道竖向背楞,小面模板设有2道竖背楞。背楞上有调节支撑丝杆与中心桁架连接,浇筑时起支撑作用。大面模板中间背楞设有支撑杆。大面模板与小面模板采用斜口连接,便于脱模。

模板面板根据钢筋位置开出筋孔,出筋孔的尺寸为上、下各留有30 mm,左、右各留有50 mm的穿筋空间,见图2(c),保证穿筋时不磕碰钢筋保护层;出筋孔采用五合板密封。

3)支撑丝杆:在大面、小面模板背楞上设置支撑丝杆,浇筑时起支撑作用,保证模板刚度,承担混凝土对模板受到的侧压力;脱模时克服混凝土黏结力,使模板脱离混凝土达到顺利脱模的目的;所有支撑丝杆均采用梯型螺纹,便于操作且不易损坏,见图2(b)。

4)连接杆:连接模板与中心桁架,浇筑时通过楔板锁紧,起到支撑模板的作用,见图2(b)。

5)密封系统:出筋孔采用胶合板密封,楔板锁紧,见图2(d)。胶合板采用5 mm厚的五合板,保证不漏浆,操作简单、方便。胶合板为木质结构,在与钢筋发生擦碰时不会破坏钢筋环氧涂层,对钢筋起到保护作用。胶合板与钢筋间隙采用发泡胶封堵。

3 施工存在问题及改进措施

3.1 工艺流程

支立模板:预制区外组装内模→承台底板钢筋绑扎→安装后浇孔内模→承台内横、纵钢筋穿筋→随穿筋封堵出筋孔→验收→浇筑混凝土。

拆卸模板:拆卸后浇孔对接钢筋→通过调整丝杆脱模→吊出中心桁架→大小板面分片吊出。

3.2 存在问题

1)大面模板脱模困难,造成这一现象主要有以下原因:

①板面与混凝土脱离前需要先将孔内160根预连接钢筋分层拆除,由于钢筋数量多,拆卸时间长,拆内模时混凝土与模板黏结力较大。

②后浇孔设有3层梯形断面的环向剪力齿,混凝土与模板之间存在较大的约束力。

③钢筋连接套筒设置在板面内侧,浇筑振捣过程,部分钢筋移位后,拆模时套筒或螺纹钢筋卡住模板,导致脱模困难。

2)穿筋孔太大,钢筋绑扎过程本身的施工误差及浇筑振捣过程对钢筋位置的影响,造成部分钢筋发生移位,出现一定程度的偏心,给钢筋拆除、对接造成困难。

3.3 改进措施

1) 大面模板一分为二,模板由4片改为6片,减小大片模板与混凝土接触面积,方便拆模。

2)将钢筋套筒设置在混凝土内部,减少钢筋移位对拆模造成的困难。图3(a)为套筒设置在混凝土外部时对接钢筋安装示意图,图3(b)为套筒设置在混凝土内部时对接钢筋安装示意图,图3(c)为两种套筒设置方式的效果。

图3 钢筋套筒设置方式及效果Fig.3 Setting modeand effect of steel sleeve

后浇孔套筒设置在混凝土内部,由于钢筋制作本身误差,部分套筒未能保证完全紧贴模板板面,混凝土浇筑时将钢筋丝扣包裹,在脱模前拆卸预连接钢筋时存在很大困难。后期在现浇后浇孔混凝土前对接钢筋,套筒被混凝土包裹,仅依靠旋转钢筋进行对接安装,对环氧涂层破坏严重。套筒为固定端,就要求更为严格的同心度控制,较大的施工误差不能保证丝扣完全伸入套筒。另外设置在内部的工艺要求连接时采用长套筒,造价较高。经反复研究分析仍采用套筒设置在混凝土外部工艺。

3) 采用钢木模板结合工艺

后浇孔采用钢木模板结合方式。在穿筋孔位置采用环形木模板工艺,其余部位仍采用钢模板(见图4)。环形木模板做成分块圆弧形,按照钢筋设计位置采用电钻精确开孔,开孔尺寸较钢筋扩大10 mm,保证钢筋位置更为精确。封孔时,通过制作两半圆形胶合板夹片,上下夹住钢筋,通过射钉固定在环形模板上。由于夹片较小,容易调整,能更准确牢固固定钢筋,防止浇筑振捣时对钢筋的影响。拆模时先拆除钢结构模板,由于钢模板外伸钢筋及套筒与钢板面之间有足够大的间隙,可以保证钢模板顺利脱模,环形木模板依然附着在混凝土表面,最后单独拆除。

图4 后浇孔内模照片Fig 4 Photo of theinternal formwork for pouring hole

3.4 实施效果

通过缩小板面尺寸,由4片改为6片,减小了约束力和混凝土黏结力,施工效率明显提升。在穿筋孔位置采用环形木模板工艺后,钢筋位置较之前更加准确,已施工完成的桥墩在出运安装前进行后浇孔钢筋预连接均能满足要求。

4 结语

经过反复研究分析、试验验证和不断改进,后浇孔模板采用钢木混合结构的模板形式,施工工艺更加成熟,形成了一套完整的施工技术,操作简便,保证质量,满足了“大型化、工厂化、标准化、装配化”和耐久性要求,对甩筋位置有精度要求的类似工程模板设计具有较大的参考意义。钢木混合结构的模板形式也可用于其它难度较大的异形混凝土结构施工。

[1]GB 50009—2001,建筑结构荷载规范[S].GB 50009—2001,Load specification of buildingstructures[S].

[2]JGJ162—2008,建筑施工模板安全技术规范[S].JGJ162—2008,Safety technical specification of buildingconstruction template[S].

[3] 江正荣.建筑施工计算手册[M].北京:中国建筑工业出版社,2007.JIANG Zheng-rong.Calculated handbook of building construction[M].Beijing:China Architecture&Building Press,2007.