基于数值模拟和模型试验的泥泵优化设计

郑琳珠,陶润礼,庄海飞,陈功,林挺

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

绞吸挖泥船在港口航道疏浚、围海吹填造陆等基础建设中发挥重要作用。泥泵作为绞吸挖泥船的核心装备,其高效、稳定运行直接关系到整船的工作效率。“十一五”期间,国内自行建造了多艘大型绞吸挖泥船,每艘配备1台或2台舱内(甲板)泵。

在施工过程中,泥泵的效率直接影响挖泥船的工效。国外先进同类船型的施工效率要比国内高15%以上,其中舱内(甲板)泵和水下泵均为高效泥泵,清水最高效率达86%。

国外比较成熟的泥泵生产和研究企业有荷兰的IHC公司、德国LMG公司、日本三菱公司等,这些企业对泥泵进行了长期研究,投入大量的研发人员和资金,研发的舱内(甲板)泵的效率可达85%以上,产品市场占有率高。国内疏浚企业先后从荷兰引进的“新海龙”、“万倾砂”、“通坦号”等大型疏浚挖泥船上都使用了这种高效泥泵,国外疏浚公司在挖泥船上使用高效泥泵也十分普遍。随着国家经济的高速发展,疏浚市场也迎来了发展机遇,国内疏浚企业开始自主建造大型疏浚船舶,高效泥泵研制引起高度关注,国内原有的一些水泵厂看到了疏浚市场的巨大需求,开始研发大型高效泥泵,但研发的产品与国外产品还存在一定差距。

国内许多学者对泥泵进行了研究,何希杰提出用渐开线型线设计泥泵叶轮的设计方法[1],高瑛采用数值模拟方法对船用挖泥泵的内部流场进行了分析[2],彭光杰采用数值模拟方法预测了泥泵的外特性曲线,并与实测曲线进行了比较,结果表明扬程符合很好,小流量区的效率误差较大[3],张晓娜采用数值模拟方法对泥泵叶轮进行了优化设计,提高了泥泵的扬程和效率[4]。

本文基于数值模拟,分析了绞吸挖泥船大型泥泵内部流场,对叶轮进行了优化设计;根据相似定律设计制造了模型泵,测试结果表明,水力性能达到了预期。

1 泥泵流场的数值模拟

1.1 设计及三维建模

结合原绞吸挖泥船的功率配置和管路要求,提出了本项目泥泵的清水设计参数:流量Q=14 000 m3/h,扬程H=73 m,转速n=328 r/min,水力效率ηh=86%,进口直径D1=850 mm,排口直径D2=560 mm,叶轮为闭式叶轮,叶片数Z=3。实践表明,泥泵采用扭曲叶片,更符合流动规律,减小脱流和漩涡,不但提高效率,而且减轻磨损。因此,泥泵叶片应当采用设计扭曲叶片的方法来绘型[5-6]。

泥泵全流道模型由进口、叶轮、泵体三部分组成。为保证精度,本模拟采用蜗壳和叶轮联合求解的方法。网格采用非结构化网格,进出口延长以保证进出口段的流动均匀。

1.2 基本方程式

液体在离心泵内部的绝大多数区域处于充分发展的湍流状态,一般认为连续性方程和动量方程对于描述泵内湍流的瞬时运动是适用的,具体公式见有关资料[7]。

1.3 网格划分及边界条件

采用非结构化网格,对泥泵水体进行了网格划分,见图1。湍流模型采用标准的k-ε模型,入口边界条件通常设置为速度入口(velocityinlet)。速度入口边界条件适用于不可压缩流动问题,需要指定速度的大小、方向或者各速度分量;出口边界条件通常设置为(自由)出流(outflow)[7]。

固壁处均采用无滑移边界条件。以叶轮为代表的移动壁面采用旋转参考坐标系,并假定叶轮相对于其通道内流体的旋转速度为零;以蜗壳等为代表的固定壁面均采用静止的绝对坐标[8]。

1.4 水力性能分析

图1 泥泵网格图Fig.1 The dredge pump grid

根据泥泵过流部件的初步设计方案,对叶轮进行了优化,叶片向叶轮进口部位延伸,调整叶片型线,增大叶片进口角等[6]。

1.4.1 流场分析

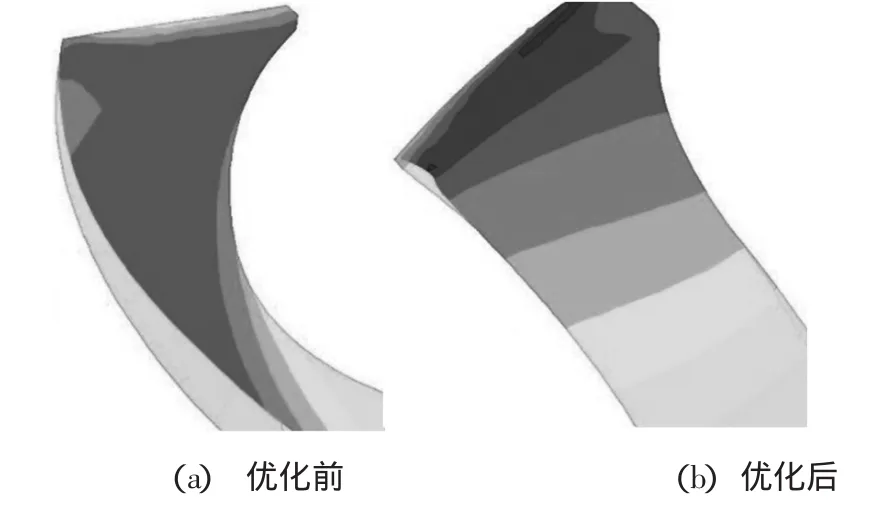

图2为叶片表面优化前后的压力分布云图。

图2 叶片压力云图Fig.2 The blade'spressure

图2 中可以看出,叶片进口背面存在低压区(深色区域),是最容易发生气蚀的区域,但优化后该低压区面积减小,表明该泵抗气蚀性能比优化前好。

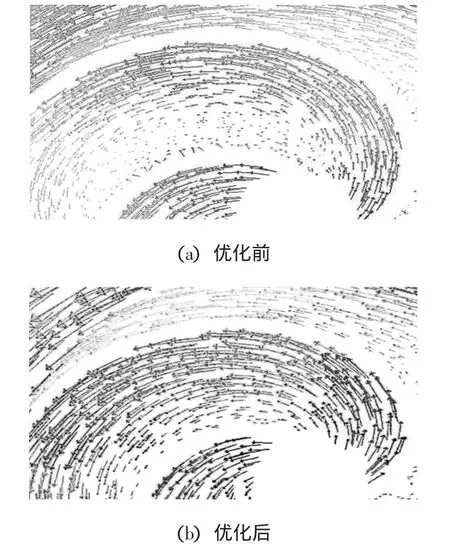

叶轮中心面相对速度分布云图如图3所示。

从图3可以看出,优化前叶片工作面靠近进口处存在涡区,优化后的叶轮中心面上的相对流速分布比较均匀,不存在速度梯度很大的区域,且相对速度方向均沿着叶片方向,叶轮流道内无漩涡区,说明叶片设计合理,有利于提高泵的水力效率,同时减少泥沙对叶轮流道表面的磨损。

1.4.2 水力性能曲线

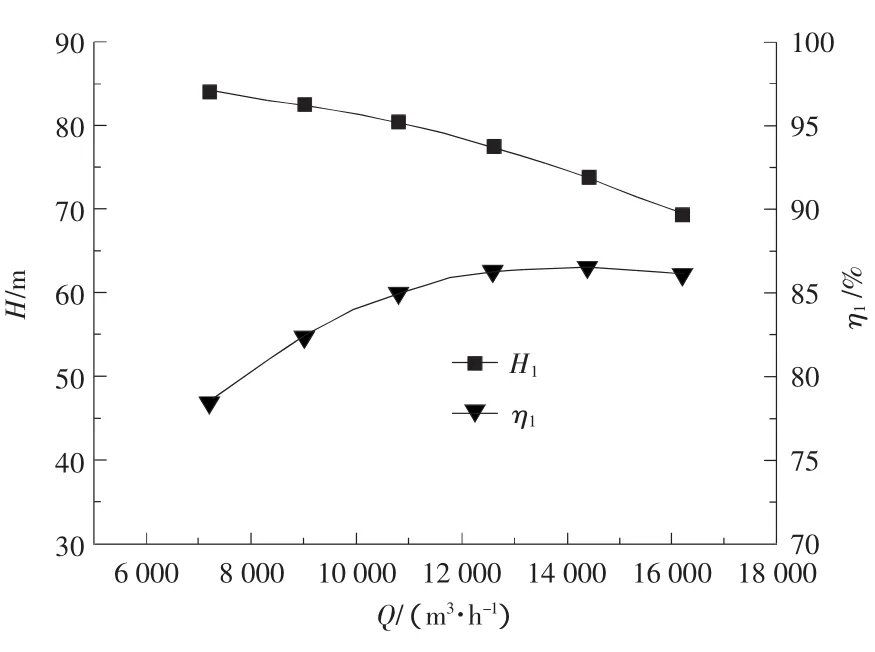

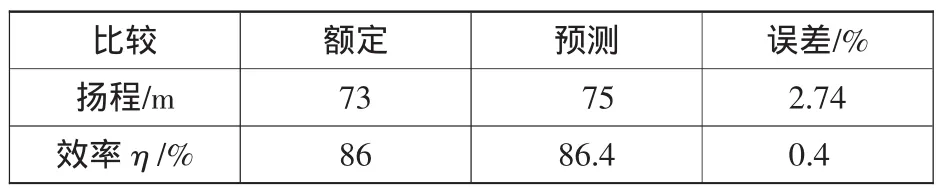

在转速为328 r/min时,分别对6个流量点进行模拟计算,得到该泵的外特性曲线,见图4,图中H1,η1为最终优化后的扬程和水力效率。在额定转速328 r/min,额定流量14 000 m3/h下,对模拟预测值和设计值进行比较,如表1所示。

图3 叶轮中心面相对速度分布Fig.3 Distribution of the relative speed on impeller center plane

图4 泥泵预测外特性曲线Fig.4 Curves of the predicted model pump external characteristics

表1 额定工况点比较Table1 Contrast of therated conditions

H1,η1为最终优化后的扬程和水力效率。从图4可以看出,扬程曲线较平滑,最高水力效率均达到了86%,且效率大于80%的高效区比较宽,说明该泵可以在较大的流量范围内保持较高的水力效率。

由表1知,在额定工况点,模拟得到的扬程、功率和效率均达到了设计要求。

2 泥泵的模型试验

相似理论在泵的设计和实验中广泛应用,通常所说的按模型换算进行相似设计和进行模型实验就是在相似理论指导下进行的,按相似理论可以把模型试验结果换算到实型泵上,也可以将实型泵的参数换算为模型的参数进行模型设计和试验[5]。用小的模型进行试验要比真机试验经济得多,而且因受到试验台和真机尺寸过大的限制,用模型试验代之。

2.1 模型泵的设计制造

考虑模型泵试验台,根据相似理论,模型泵与原泵尺寸比例定为0.25。模型泵为单壳泵设计。为保证模型泵的精度,叶轮为精密铸造。

2.2 模型泵的试验结果

模型泵在某泵厂的离心泵清水试验台进行了试验,试验精度为1级精度[9]。

模型泵效率分析计算说明:

泵手册[6]中有:

式中:ηh为水力效率;η为泵总效率,即为试验台显示的效率;ηv为容积效率;ηm为机械效率。此试验中,取ηh=η/96%。表2为模型泵在离心泵清水试验台的试验数据,模型泵试验最高水力效率为83.6%。

表2 模型泵在不同工况下的试验数据Table 2 Test data of the model pump in different conditions

2.3 试验数据换算

模型泵与实型泵的尺寸比例为1∶4,流量和扬程按照相似定律进行换算,由于模型泵与实泵的雷诺数、表面相对粗糙度和相对间隙不同,造成二者效率存在比尺效应[5],通常,模型泵的效率要低于实泵。泵效率中水力效率占的份额最大,因此,在数据换算过程中,水力效率考虑比尺效应,并用水力效率修正值来修正模型泵与实型泵的总效率。本文采用规范GB/T 1563.1—2008《水轮机、蓄能泵和水泵水轮机模型验收试验第1部分:通用规定》的方法对水力效率进行修正。

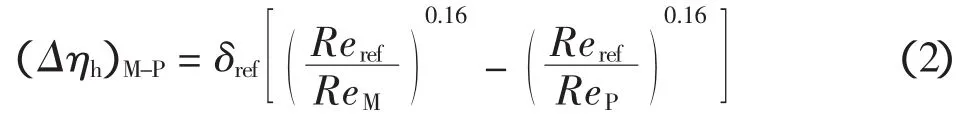

规范GB/T 15613.1—2008中规定效率差Δηh=ηP-ηM的计算公式:

式中:M,P分别代表模型泵和原型泵;Reref为参考雷诺数,取Reref=7×106;δref为在雷诺数为Reref且满足δref=(1-ηhref)Vref的工况点处的可按比尺效应的相对损失,δref的计算公式为:

式中:ReoptM为模型各运行模态下测得最优水力效率ηhoptM处的雷诺数;Vref为相对损失系数,对于径流式水泵取Vref=0.6。

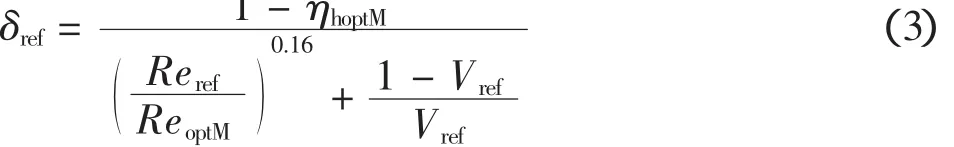

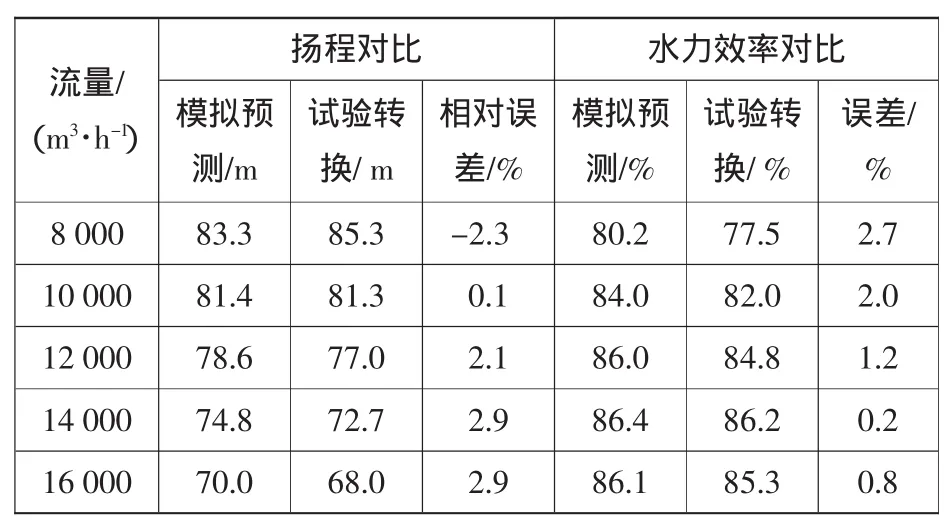

不同工况的性能参数对比见表3。

表3 不同工况的性能参数对比Table3 Contrast of the performance parametersin different conditions

由表3可知:

1)流量-扬程:两趋势一致,相对误差小于3%;

2)流量-水力效率:模型泵试验转换为实泵的数据与实泵模拟数据变化趋势一致;与模拟数据相比,试验转换为实泵的数据在小流量区略低于模拟值,在流量点14 000 m3/h时,水力效率相差0.2个百分点;模拟和试验转换的最高水力效率均达到了86.2%。

3 结语

1)优化设计的泥泵的水力性能在额定工况点达到了设计要求;泥泵水力性能曲线平滑,且大于80%的高效区较宽,提高了泥泵的高效工作范围;该泵叶轮流道内流体相对速度方向均沿着叶片,无漩涡,叶片型线设计合理。

2)使用数值分析和模型试验结合的水力设计方法,对泥泵水力效率进行研究,设计制造了模型泵(1∶4),缩短了研发周期,节约了模型泵制造和试验的成本。

3)国内同类船舶数量很多,高效泥泵需求量大,如果优化泵的成果转化为实际应用,将极大地提高绞吸挖泥船的施工效率,降低单方能耗,为节能减排贡献力量,同时增加疏浚产值,提高经济效益。

[1] 何希杰.挖泥泵叶片型线设计[J].通用机械,2003(3):18-20.HE Xi-jie.Design for blade lines of dredge pump[J].General Machinery,2003(3):18-20.

[2] 高瑛,李淑红,李金生.船用挖泥泵内部流动研究[J].水泵技术,2005(2):29-30.GAO Ying,LI Shu-hong,LI Jin-sheng.Study on internal flow of marinedredgepump[J].Pump Technology,2005(2):29-30.

[3] 彭光杰,王正伟,杨文.挖泥泵数值仿真与实测比较[J].流体机械,2005(12):19-22.PENGGuang-jie,WANGZheng-wei,YANGWen.Simulation and measurement of dredge pump[J].Fluid Machinery,2005(12):19-22.

[4] 张晓娜,周凌九,彭光杰.数值模拟的离心挖泥泵叶轮优化设计[J].水泵技术,2005(6):35-37.ZHANG Xiao-na,ZHOU Ling-jiu,PENG Guang-jie.Numerical simulation for impeller optimized design of centrifugal dredge pump[J].Pump Technology,2005(6):35-37.

[5] 张克危.流体机械原理[M].北京:机械工业出版社,2006.ZHANG Ke-wei.Fluid machinery theory[M].Beijing:China Machine Press,2006.

[6] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.GUANXing-fan.Theory and design of morden pumps[M].Beijing:China Astronautic Publishing House,2011.

[7] 王福军.计算流体动力学分析[M].北京:清华大学出版社,2004.WANG Fu-jun.Analysis on computational fluid dynamics[M].Beijing:Tsinghua University Press,2004.

[8]Fluent inc.FLUENTUser′Guide[M].Fluent Inc.,2003.

[9]GB/T 3216—2005,回转动力泵水力性能验收试验1级和2级[S].GB/T 3216—2005,Rotodynamic pumps-Hydraulic performance acceptancetests-Grades1 and 2[S].