米糠油脱酸过程中保留去甲基甾醇的工艺优化

魏佳丽 马传国,2 柴小超

(河南工业大学粮油食品学院1,郑州 450001)(河南工业大学小麦和玉米深加工国家工程实验室2,郑州 450001)

米糠油脱酸过程中保留去甲基甾醇的工艺优化

魏佳丽1马传国1,2柴小超1

(河南工业大学粮油食品学院1,郑州 450001)(河南工业大学小麦和玉米深加工国家工程实验室2,郑州 450001)

研究了脱酸温度、碱液浓度以及超量碱的加入量对高酸价米糠油中去甲基甾醇绝对质量的影响。研究表明:三者对米糠油的精炼率及皂脚吸附去甲基甾醇的损失有不同程度的影响,优化所得最大保留去甲基甾醇在脱酸油中的反应条件为:反应温度55℃,碱液浓度5.99 mol/L,超量碱的加入量为0.2%,该条件下去甲基甾醇相对百分含量的保留率为86.56%,米糠油酸值为0.69 mgKOH/g,精炼率为51.01%,去甲基甾醇绝对质量的保留率为44.02%。经脱酸,去甲基甾醇主要类型不变,菜油甾醇占总的去甲基甾醇中的比例下降,而β-谷甾醇所占比例略微上升。

米糠油 碱炼脱酸 去甲基甾醇 β-谷甾醇 菜油甾醇 气相色谱法

我国是米糠油生产大国,然而还有很大的潜力需要挖掘[1]。米糠油含有多种营养物质,例如天然维生素E、谷维素和植物甾醇等。甾醇的种类极其繁多,根据C-4位置上所带甲基数目的不同可分为去甲基甾醇、4-单甲基甾醇和4,4-二甲基甾醇3类。已有研究证明由于去甲基甾醇与胆固醇结构更为相似,能很好地阻止胆固醇的吸收,因此其在降低血清胆固醇密度中起主要作用[2],通常在医药、化妆品等工业上应用的甾醇即指谷甾醇、豆甾醇这一类的去甲基甾醇。米糠油由于其对心血管健康的益处已成为一种重要的功能性食物[3]。

植物油料的种类、生长环境、植物油加工工艺和运输、储藏条件都可能会影响和改变植物油中的植物甾醇的含量[4]。例如油脂精炼的各个阶段[5]、油脂改性工艺的酯交换、氢化等。在植物油的精炼过程中,部分植物甾醇会随油脂中其他组分一同从天然油脂中脱除,可能同时还会发生氧化、异构化和其他的分子转化反应、脱羟基、水解、脱氢反应等。甾醇的损失量随加工条件而变[6],因此,不同的研究报告的损失量不同。市面上所售植物甾醇加强型的植物油大多是通过人为添加而实现的。因此,通过改善特殊油脂的精炼工艺而使得天然的植物甾醇更多的保留在油中,显得很有必要。

本研究主要采用最普遍使用的碱炼脱酸工艺[7-8],考察和分析脱酸工艺条件对高酸价米糠油中去甲基甾醇含量的影响,并对反应条件进行优化,以实现米糠油脱酸过程中去甲基甾醇含量的高保留。

1 材料与方法

1.1 主要材料、试剂与仪器

米糠毛油:郑州远洋油脂工程技术公司。

α-胆甾烷醇(5α-Cholestan-3β-ol,≥95%):美国Sigma公司;N,O-双三甲基硅基三氟乙酰胺(BSTFA)+1%三甲基氯硅烷(TMCS):Fluka公司。

7890A-FID气相色谱仪:美国Agilent公司。

1.2 试验方法

1.2.1 油脂前处理

脱胶:米糠毛油经热过滤后再冷至室温得到干净的米糠原油。称取一定量的米糠毛油置于烧杯中,于恒温磁力搅拌器上加热。待加热油样至65℃时,快速搅拌下将温度接近65℃的蒸馏水(油重的2.43%,因磷脂含量为8.05mg/g)逐滴缓慢加入油中,继续保持恒定温度搅拌反应30 min。待油脂与胶体杂质呈明显分离时停止搅拌,静置沉降后,进行离心分离。收集上层的净油于90℃抽真空的条件下进行脱水干燥。

1.2.2 油脂脱酸

称取20.0 g脱胶米糠油于小烧杯内,放入转子和控温计,置于磁力搅拌加热器上搅拌加热。待加热至一定温度时,加快搅拌速度,将计算好的含有一定量超量碱的特定浓度的氢氧化钠溶液(已加热至所需温度)逐滴缓慢加入油中,搅拌30 min。待油皂离析时,降低搅拌速度并迅速升至终温。而后降低搅拌速度恒温保持10 min促使絮凝,待油皂分离时停止搅拌并离心分离。随后,将离心得到的上层半净油再次进行上述碱炼脱酸过程。其反应条件固定,操作温度分别为:初温25℃、终温40℃,碱液浓度为3.08 mol/L,超量碱的加入量为油重的0.25%,其他操作与第1步脱酸相同。最终得到的上层半净油再经热水洗涤,并进行减压干燥。

干燥后的产品冷至室温后可进行分析。反应的主要评价指标为米糠油的精炼率和去甲基甾醇的保留率(相比于脱胶油)。改变不同的反应条件(反应温度、碱液浓度、超量碱的加入量)分别进行单因素试验,根据单因素试验结果,进行正交试验设计,得出米糠油脱酸过程中保留去甲基甾醇的最佳工艺条件。

1.3 主要检测方法

1.3.1 酸值的测定

酸值的测定按照GB/T 5530—2009。

1.3.2 去甲基甾醇含量的测定[9]

参照《气相色谱法测定甾醇组成及甾醇含量》,利用内标法计算出主要去甲基甾醇的含量,油样中总的去甲基甾醇的含量为几种单一去甲基甾醇含量之和。

去甲基甾醇相对含量的保留率=脱酸油中去甲基甾醇的百分含量/脱胶油中去甲基甾醇的百分含量 ×100% (1)

去甲基甾醇绝对质量的保留率=脱酸油中去甲基甾醇的绝对质量/脱胶油中去甲基甾醇的绝对质量 ×100% (2)

某单一去甲基甾醇在油中的含量=单一甾醇的质量/mg/称取的油样质量/g (3)

某单一甾醇在总去甲基甾醇中的含量=单一甾醇的质量/总去甲基甾醇的质量×100% (4)

2 结果与讨论

2.1 前处理所得脱胶油的分析

按照2.2.1进行前处理,经脱胶后米糠油酸价为49.75 mgKOH/g,去甲基甾醇的量为1 410.45 mg/100 g。

2.2 单因素试验

2.2.1 碱液浓度对去甲基甾醇含量的影响

反应条件为:反应初始温度55℃(终温比初始温度高出15℃),超量碱用量为0.4%(按油重计),碱液浓度分别为2.61、3.60、4.72、5.99、7.42 mol/L,考察碱液浓度对脱酸过程中去甲基甾醇量的影响(相比于脱胶油)。结果见图1和图2。

碱液浓度在低于5.99 mol/L时,米糠油的精炼率会随着碱液浓度的增大而逐渐增大。其原因是此米糠油游离脂肪酸含量较高,若采用过稀的碱(如2.61 mol/L)处理超高酸价的米糠油时,易形成水皂溶胶,最终增加皂脚乳化中性油的损耗;甚至出现水/油持续乳化的现象,加大分离操作的困难。而碱液浓度增大到5.99 mol/L及更大后,中性油被皂化的概率也会随着碱液浓度的增高而增加,精炼率下降;再者,碱液浓度的增大还会导致皂脚稠度的增加,皂脚中包含的油珠粒度会变小,不利于皂脚含油量的降低,因此,碱液浓度不能过大。而去甲基甾醇的含量的保留率是在5.30 mol/L之前,随着碱液浓度增大而逐渐减低,而后又略微增加。其原因如下:当油脂精炼率增大时,去甲基甾醇的相对含量会随着减小,存在相对的变化;另外也与碱炼形成的皂膜具有吸附性有关。浓度低的碱液反应生成的皂脚的表面亲和力会受水膜的影响,对去甲基甾醇的作用弱,因此会随着碱液浓度逐渐增大而吸附越来越多的去甲基甾醇;但过浓的碱液形成的皂脚表面积过小,对去甲基甾醇的吸附作用会减弱。

综合分析得到图2所示去甲基甾醇绝对质量的保留情况。因此最佳碱液浓度选择5.99 mol/L。

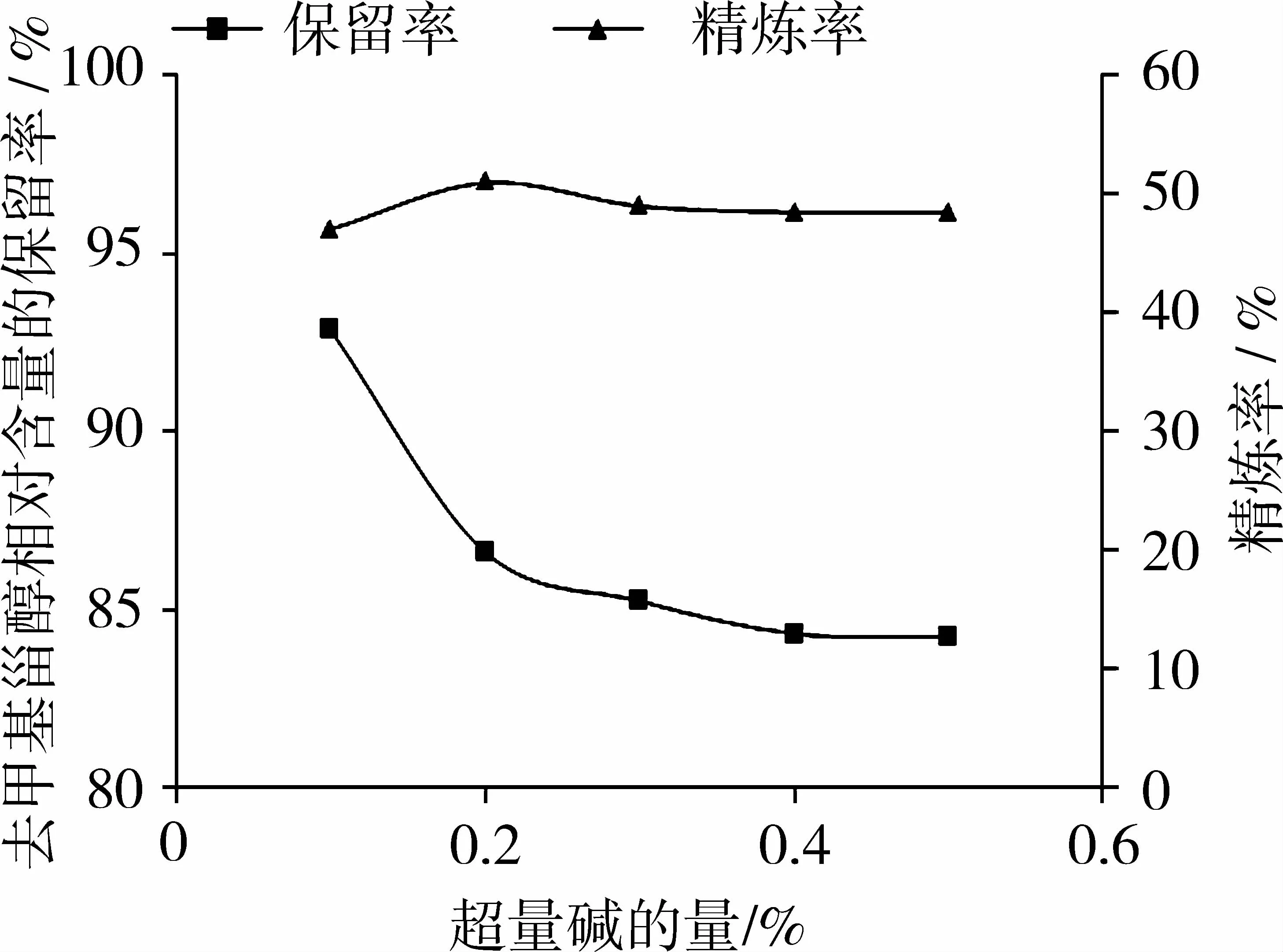

2.2.2 超量碱的用量对去甲基甾醇含量的影响

反应条件为:碱液浓度为5.99 mol/L,反应初始温度55℃(终温比初始温度高出15℃),超量碱的用量分别为0.1%、0.2%、0.3%、0.4%、0.5%(按油重计),考察超量碱的用量对脱酸过程中去甲基甾醇量的影响(相比于脱胶油)。

同一批米糠毛油,当采用同一浓度的碱液进行碱炼时,所得精炼油皂脚中的含油量随着超量碱的增加而降低,则精炼率会有上升趋势,此试验中0.2%达到50.99%;但随着超量碱的增加,中性油被皂化的量也会增大,则精炼率又存在下降的可能。而去甲基甾醇相对含量的保留率,随着超量碱的增加而逐渐下降,在从0.1%增至0.2%时,该保留率下降较快,当超量碱的添加量增至0.3%及更大时,去甲基甾醇相对含量的保留率下降速率减小。其原因首先是随着油脂精炼率而变化,当油脂精炼率增大时,去甲基甾醇相对含量会随着减小,是个相对的变化;另外也与碱炼形成的皂膜具有吸附性有关。超量碱增大,皂脚絮凝好,其对去甲基甾醇的吸附作用也逐渐增强。

图3 超量碱的用量对脱酸效果的影响

去甲基甾醇绝对质量的保留情况如图4所示,最佳超量碱选0.2%(按油重计)。

图4 超量碱的用量对去甲基甾醇绝对质量保留率的影响

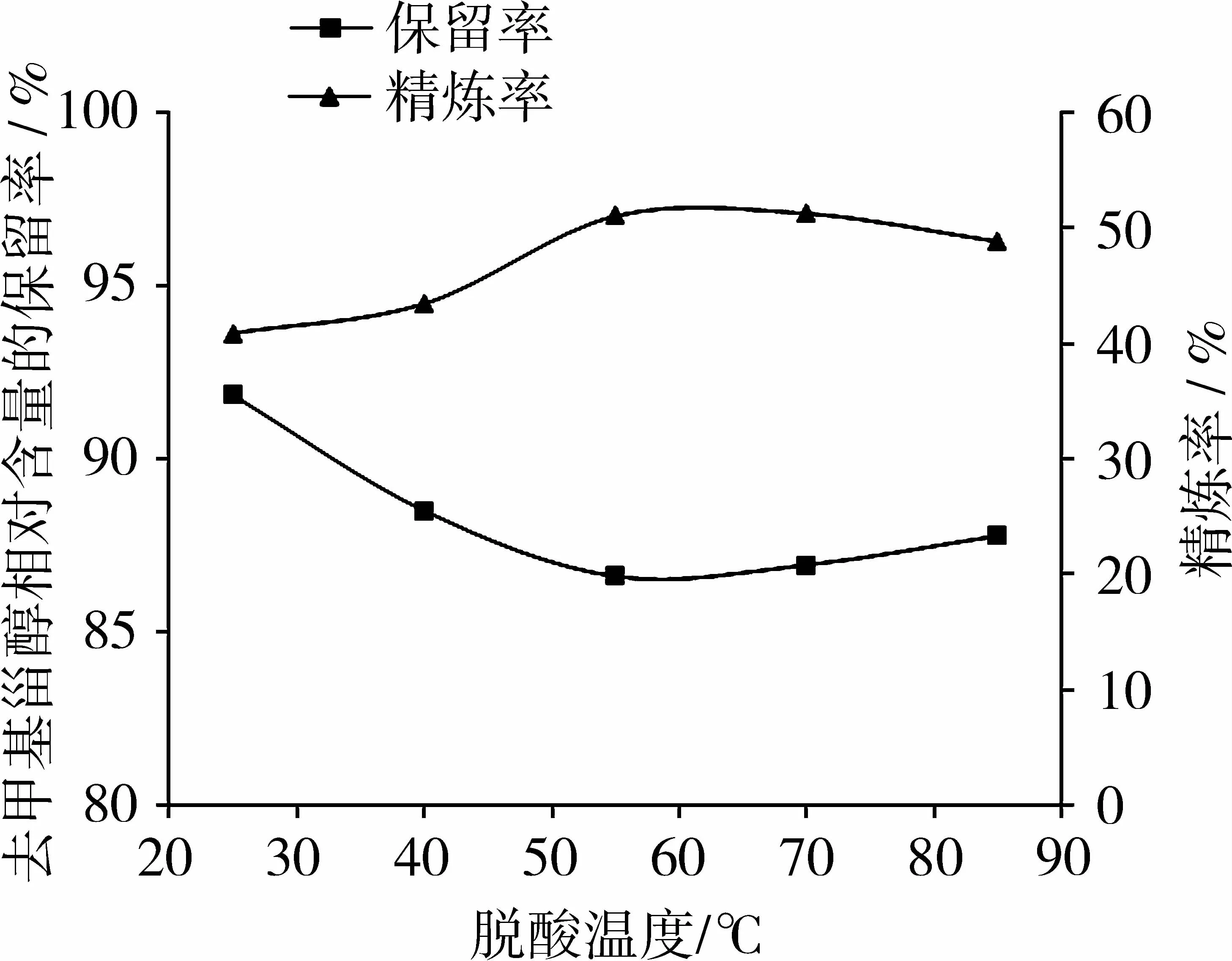

2.2.3 温度对去甲基甾醇含量的影响

反应条件为:碱液浓度5.99 mol/L,超量碱用量0.2%(按油重计),初始温度分别为 25、40、55、70、85℃(终温均比初温高出15℃),考察温度对脱酸过程中去甲基甾醇量的影响(相比于脱胶油)。

图5 反应温度对脱酸效果的影响

由于米糠油碱炼过程中采用离心机进行油皂分离,当分离温度相对较高时,油的黏度较低且皂脚具有良好的流动性,油皂易于分离,初始温度较低阶段尤其明显。因此在考察的温度范围内,当初始温度为70℃(此时终温为85℃)时,皂脚与油的密度差最明显,且皂脚黏度下降较明显,精炼率最高。然而初始温度85℃时,精炼率略有下降,是由于碱液温度较高时,中性油被皂化的几率上升。该过程中,去甲基甾醇相对含量总体逐渐降低,因为中和反应后通过加热来破坏分散相(皂粒)的状态,以释放皂粒的表面亲和力实现进一步絮凝,完成油皂更好分离的过程中,去甲基甾醇随其他杂质等一同被吸附;再者,考察的是去甲基甾醇相对含量的保留情况,总是会随着精炼率的升高而有所下降的。

结合米糠油的精炼率和去甲基甾醇相对含量的变化情况,综合分析可以得到图6去甲基甾醇绝对质量的保留情况。因此,最佳脱酸温度选择70℃。

图6 反应温度对去甲基甾醇绝对质量保留率的影响

2.3 正交试验

2.3.1 正交试验的因素水平选取

根据脱酸工艺单因素试验设计三因素三水平正交试验。如表2所示。

表2 脱酸工艺正交试验因素水平表

2.3.2 正交试验的结果及方差分析

按照因素水平表2进行试验,结果见表3,结果方差分析见表4。根据表3进行试验,所得样品都达到三级油酸价标准(且酸价均低于0.7 mgKOH/g)。

表3 脱酸工艺正交试验结果

进一步由表3和表4分析可以得出:反应所用碱液浓度和超量碱对脱酸过程中去甲基甾醇绝对质量的保留率影响是显著的,影响去甲基甾醇绝对质量保留率的因素大小依次为:C(超量碱的量)>B(碱液浓度)>A(反应温度),最大的保留去甲基甾醇的脱酸工艺条件为:C(超量碱)为主要因素,并以水平 C2(0.2%)为最好;B(碱液浓度)为主要因素,并以水平B2(5.99 mol/L)为最好;A(反应温度)的作用较小,可任意取一个水平,从能耗较小的角度选取A1(55℃)。因此最好的方案为A1B2C2,即反应温度55℃,碱液浓度5.99 mol/L,超量碱的加入量为0.2%。

表4 脱酸工艺正交试验结果方差分析表

以最佳工艺条件进行验证试验,去甲基甾醇绝对质量的保留率的均值为44.02%,去甲基甾醇相对含量的保留率为86.56%,精炼率为51.01%,酸值为0.69 mgKOH/g,最佳工艺条件下的GC-FID图如图7所示。

图7 脱酸最佳工艺条件下米糠油去甲基甾醇GC-FID图

2.3.3 脱酸油去甲基甾醇的组成分析

由表5分析可以得出,米糠油经脱酸工艺后,相比于脱胶油而言,其去甲基甾醇的主要组成不变,均为菜油甾醇、豆甾醇和β-谷甾醇。

对比脱胶油和脱酸油可知,主要的3种单一甾醇的比例发生了变化,菜油甾醇占总去甲基甾醇的比例从31.78%(脱胶油)降低为25.60%(脱酸油),β-谷甾醇占总去甲基甾醇的比例从54.46%(脱胶油)增大到59.58%(脱酸油),豆甾醇所占比例只有略微增加,从13.76%增加为14.82%。然而,通常情况下,植物油精炼脱酸过程中单一甾醇的比例是不发生变化的,而米糠油的该研究表明:相比于谷甾醇而言,菜油甾醇更多的以构成阿魏酸酯的形式存在于米糠毛油或脱胶油中。

表5 最佳脱酸工艺条件下去甲基甾醇中单一甾醇的含量情况表

3 结论

化学碱炼法完成高酸价米糠油脱酸,以油脂精炼率和去甲基甾醇的相对含量两者综合考察反应,进行单因素试验和正交试验,得出最大保留去甲基甾醇在脱酸油中的工艺条件为:反应温度55℃,碱液浓度5.99 mol/L,超量碱的加入量为0.2%,此条件下去甲基甾醇相对含量的保留率为86.56%,去甲基甾醇绝对质量的保留率为44.02%。结果表明采用该脱酸工艺,去甲基甾醇保留率高,且达到脱酸油的品质要求。其中,影响去甲基甾醇绝对质量的保留率的因素大小依次为:超量碱的量、碱液浓度、反应温度。此外,经脱酸反应,去甲基甾醇主要类型不变,但由于菜油甾醇比谷甾醇更易于以阿魏酸酯的形式存在,因此去甲基甾醇的组成比例发生变化,其中菜油甾醇占总的去甲基甾醇中的比例下降,而β-谷甾醇所占比例有所上升。

[1]Krishna A G.Rice bran oil:nature's healthful oil[J].International News on Fats,Oils,and Related Materials,2013,24(4):260-265

[2]MostM M,Tulley R,Morales S,etal.Rice bran oil,not fiber,lowers cholesterol in humans[J].American Journal Clinical Nutrition,2005,81:64-68

[3]Sugano M,Tsuji E.Rice bran oil and cholesterolmetabolism[J].The Journal of Nutrition,1997,127:521-524

[4]周宝兰,厉秋岳,崔杨棣,等.植物油脂在加工过程中甾醇的流向及分布规律的研究[J].中国粮油学报,1994,9(4):25-36

[5]金青哲,谢丹,张余权,等.精炼过程中微量成分的消长及其对食用油稳态化的影响[J].中国油脂,2011,36(6):21-24

[6]Ferrari R A P,Schulte E,EstevesW,et al.Minor constituents of vegetable oils during industrial processing[J].Journal of the American Oil Chemists'Society,1996,73:587-592

[7]刘玉兰,汪学德,马传国,等.油脂制取与加工工艺学[M].北京:科学出版社,2009

[8]马传国,梁少华,王伟,等.一级米糠油生产工艺的研究[J].中国粮油学报,2005,20(5):98-100

[9]COI/T.20/DOC.NO.10/REV.1.Determination of the Composition and Content of Sterols by Capillary-Column Gas Chromatography[S].2001.

Optimization of Alkali Refining to Produce Rice Bran OilWith High Retain of Des-methyl Phytosterol

Wei Jiali1Ma Chuanguo1,2Chai Xiaochao1

(College of Food Science and Technology,Henan University of Technology1,Zhengzhou 450001)(National Engineering Laboratory forWheat&Corn Further Processing2,Zhengzhou 450001)

The influences of deacidification temperature,alkali concentration and the amount of excess alkalion the absolutemass of des-methyl phytosterol these three elements in rice bran oilwith high acid value have been studied in the paper.The results showed that all three had varying degrees effects on refining yield and soapstock absorption on the desmethyl phytosterol.The optimization conditions of alkali refining to produce rice bran oil with high retain of des-methyl phytosterol were as follows:deacidification temperature of55℃,alkali concentration of5.99mol/L,the amountof excess alkali of 0.2%.On the conditions,the relative percentage retention rate of desmethyl phytosterol was of 86.56%,acid value of 0.69 mgKOH/g,refining yield of 51.01%,the absolute quality retention rate of desmethyl phytosterol of 44.02%.After deacidification,the forms of desmethyl phytosterol in rice bran oil had no alteration,however,the proportion of campesterol in desmethyl phytosterol decreased while the proportion ofβ-sitosterol increased.

rice bran oil,alkali refining,des-methyl phytosterol,β-sitosterol,campesterol,gas chromatography

TS224.6

A

1003-0174(2015)11-0076-05

河南省财政厅粮食专项(ZX20110014)

2014-05-01

魏佳丽,女,1989年出生,硕士,食品科学与工程

马传国,男,1966年出生,教授,油脂化学与工艺学

——对“超量恢复”质疑学说之反思