反应条件对NiMoS/C上庚酸乙酯转化的影响

杜学林杜卫民

(1.浙江工程设计有限公司,杭州 310002;

2.中国平煤神马集团尼龙科技有限公司,河南 平顶山 467000)

反应条件对NiMoS/C上庚酸乙酯转化的影响

杜学林1杜卫民2

(1.浙江工程设计有限公司,杭州 310002;

2.中国平煤神马集团尼龙科技有限公司,河南 平顶山 467000)

针对制取生物柴油较为苛刻的反应条件,选择庚酸乙酯为模型化合物,在硫化态NiMo催化剂上,考察了温度、压力和时间对其转化率的影响。选取正交实验表L9(34),在200~300℃、2~4 MPa和2~4 h进行实验,通过方差分析得知,在该范围内,温度对转化率有非常显著的影响,而压力和时间对其无影响。所得优化条件为300℃、2 MPa、2 h,在此条件下,转化率可达0.937。

庚酸乙酯;生物柴油;正交实验;催化剂

随着石油等化石能源的日益减少,可替代能源发挥出越来越重要的作用[1-3]。油脂通过酯交换反应制备的脂肪酸甲酯,作为第一代生物柴油已经实现工业化,可部分代替柴油进行燃烧[4-6]。然而,第1代生物柴油结构与柴油不同,其含氧量高,热值相对较低,需要经过进一步深度处理以达到柴油标准[7-8]。目前,所采用的工艺主要有掺炼、加氢脱氧再临氢异构化等工艺,通常采用高温(300~400℃)、高压(3~10 MPa)下,利用NiMo或者CoMo催化剂,使脂肪酯转化为烷烃[9-10]。

在如此苛刻的条件下进行反应,不论对设备还是能量投资来说,都是巨大的损耗。因此,本文选用庚酸乙酯为脂肪酯类模型化合物,在硫化态NiMo催化剂上,通过正交实验,重点考察温度、压力、反应时间对庚酸乙酯转化率的影响,优化实验条件。

1 实验部分

1.1 原料来源

庚酸乙酯,Ni(NO3)2·6H2O,(NH4)6Mo7O24·4H2O,活性炭,均分析纯。

1.2 催化剂制备

质量分数5%的Ni、15%的Mo活性炭负载催化剂制备过程如下:称取一定量的Ni(NO3)2·6H2O和(NH4)6Mo7O24·4H2O,加去离子水溶解后,再倒入一定量的活性炭(预先磨至筛孔0.38~0.83 mm)载体;在40℃水浴下,机械搅拌24 h后取出,置于干燥箱中80℃烘12 h至干燥。最后在管式炉中500℃下,通体积比15:100的H2S、H2混合气,保持3 h。

1.3 庚酸乙酯转化

庚酸乙酯转化实验在500 mL的高温高压反应釜中进行。实验条件:催化剂用量为0.5 g,反应物为体积分数15%的庚酸乙酯溶液,氢气初压2~4 MPa,温度200~300℃,反应时间为2~4 h,搅拌速率为800 r/min。

庚酸乙酯加氢反应方程式如下:

1.4 分析方法

采用9790型气相色谱。测试条件:载气为质量分数99.999%氮气,体积流量20 mL/min;进样口200℃,检测器200℃;色谱柱为AT SE-54弹性石英毛细柱(30 m×0.25 mm×0.25 m);柱温,初温50℃/min,10℃/min升温至200℃。

2 结果与讨论

2.1 正交实验设计

庚酸乙酯转化主要考察温度、压力和时间3个因素对转化率的影响,因此选择L9(34)正交实验。通过

抽签,随机确定了3个因素的实验顺序,见表1所示。

表1 正交实验设计Tab 1 The design of orthogonal experiment

2.2 实验结果与方差分析

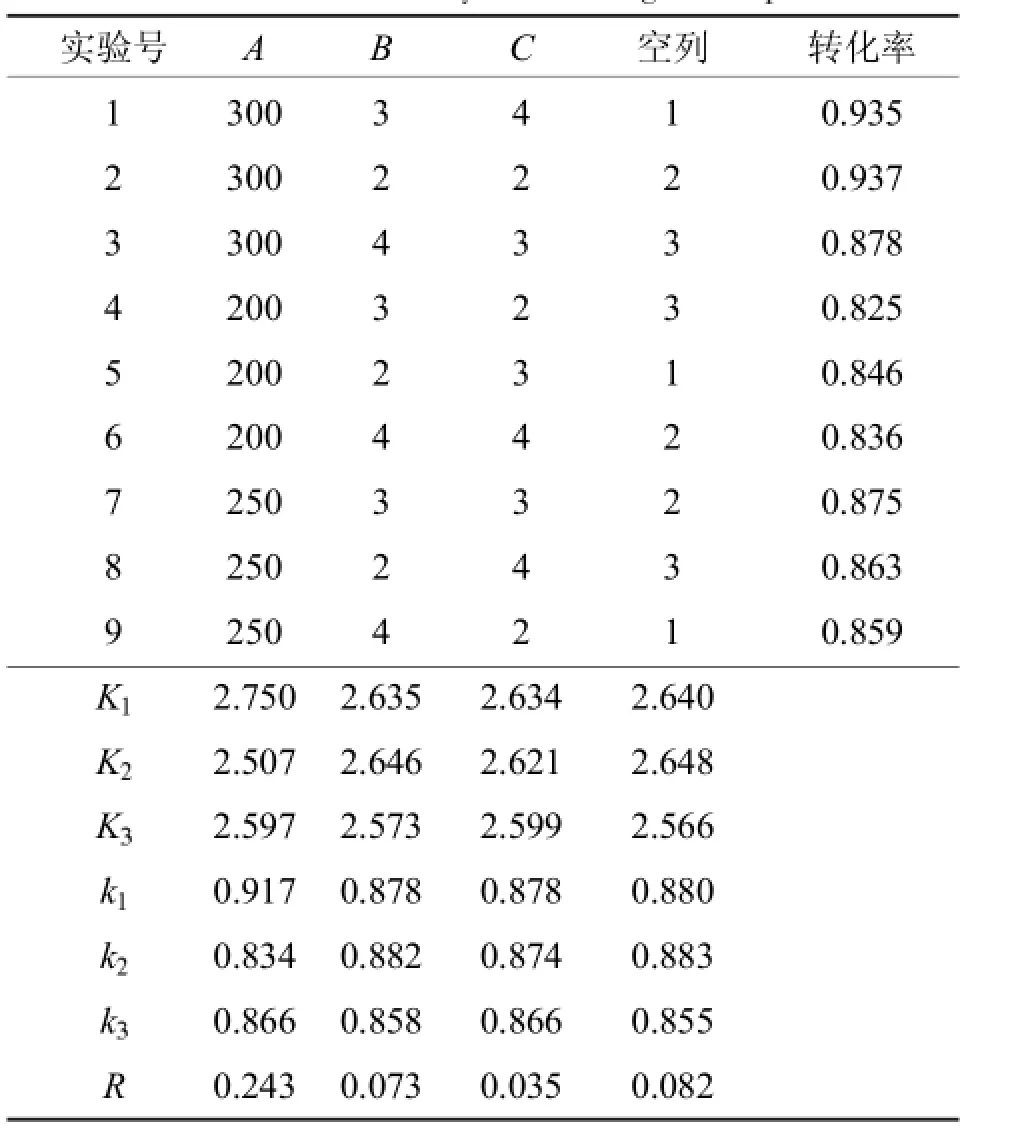

根据表1确定的实验条件,其结果如表2所示。

表2 正交实验结果与分析Tab 2 The result and analysis of orthogonal experiment

由表2比较极差数据可得,温度A、压力B和时间C 3个因素间的主次顺序为A>B>C,优化方案为A1B2C1,而实际为A1B2C2。由于B、C这2个因素的极差要小于误差列,因此可以将其归为误差列中,优化方案以温度为主,压力和时间越小越好,即为A1B2C2。

分别计算平均值、离差平方和、自由度以及均方,通过F检验列出方差分析,见表3所示。

表3 方差分析Tab 3 The analysis of variance

从F分布表中查得F0.01(2,6)=10.9,所以在此实验范围内,温度对庚酸乙酯转化率有非常显著的影响,而压力和时间对此无影响。这与优化方案结论相同。主要原因是,温度对C—O键断裂的影响是显著的,高的反应温度能够为反应提供足够的活化能,克服反应能垒,保证断键所需的能量。对于此转化反应来说,首先发生的是水解反应,其次发生的是脱氧反应,而水解反应是一个速率极快的反应,因此在较短的反应时间内也能够取得很高的转化率。压力对此反应来说也是几乎无影响,而此反应是在水相中进行的,水相对于氢气的溶解性能较差,导致有很大的传质阻力,使得氢气与庚酸乙酯的接触困难。

3 结论

考察了温度、压力和时间对庚酸乙酯转化率的影响,通过正交实验设计,得出优化实验方案是A1B2C2,即温度高(300℃)、压力低(2 MPa)、时间短(2 h),在此条件下,转化率可达0.937。进行方差分析后得出,在本实验范围内,温度对转化率影响非常显著,而压力和时间对此无影响,这与优化实验方案结论相同。

[1]Bambang Veriansyah,Jae Young Han,Seok Ki Kim,et al. Production ofrenewable dieselby hydroprocessing of soybean oil:Effect of catalysts[J].Fuel,2012,94:578-585.

[2]王新德,冷帅,邱会哲,等.碱催化裂解甘蔗渣制备2,3-二氢苯并呋喃和苯[J].化工学报,2014,65(5):1667-1672.

[3]Shuai Leng,Xinde Wang,Lei Wang,et al.Additives initiate selective production of chemicals from biomass pyrolysis[J]. Bioresource Technology,2014,156:376-379.

[4]Bjφrn Donnis,Rasmus Gottschalck,Egeberg Peder Blom,et al.HydroprocessingofBio-OilsandOxygenatestoHydrocarbons. Understanding the Reaction Routes[J].Top Catalyst 2009,52: 229-240.

[5]George W Huber,Paul O′Connor,Avelino Corma.Processing biomass in conventional oil refineries:Production of high quality diesel by hydrotreating vegetable oils in heavy vacuum oil mixtures[J].Applied Catalysis A:General,2007, 329:120-129.

[6]Hualiang Zuo,Qiying Liu,Tiejun Wang,et al.Hydrodeoxygenation of Methyl Palmitate over Supported Ni Catalysts for Diesel-like Fuel Production[J].Energy Fuels,2012,26:3747-3755.

[7]翟西平,殷长龙,刘晨光.油脂加氢制备第二代生物柴油的研究进展[J].石油化工,2011,40(12):1364-1369.[8]S N Naik,Vaibhav V Goud,Prasant K Rout,et al.Production of first and second generation biofuels:A comprehensive review[J].Renewable and Sustainable Energy Reviews 2010, 14:578-597.

[9]熊良军,李为民.第二代生物柴油研究进展[J].化工进展, 2010,29(5):839-842.

[10]O I Senol,E-M Ryymin,T-R Viljava,et al.Reactions of methylheptanoatehydrodeoxygenationonsulphidedcatalysts [J].Journal of Molecular Catalysis A:Chemical,2007,268: 1-8.

TQ032.41

A

10.3969/j.issn.1006-6829.2015.01.008

2014-11-21;

2014-12-15