高纯氧化铝制备过程中铝酸钠溶液脱硅铁工艺研究

赖 浚,崔 涛,和晓才,袁 野,柯 浪,徐俊毅,徐庆鑫

(昆明冶金研究院,云南 昆明 650031)

高纯氧化铝的纯度通常大于99.99%且颗粒均匀粒度超细,因其具有纯度高、粒度均匀细小、比表面积大、熔点高(2 015℃)、硬度大、强度高及热稳定好等优良特性,被广泛应用在航空航天、探测、医学、电子、通信等诸多高尖端科技领域[1-5]。目前,制备高纯氧化铝的主流技术有硫酸铝铵热解法、碳酸铝铵热解法、醇盐水解法、直接水解法等,但这些方法均存在工艺复杂、成本较高等问题[2-5];同时,制备过程中,Na、Si、Fe、Ca等各类杂质元素的存在也会影响氧化铝的质量:因此,研究如何有效去除高纯氧化铝制备原料中的杂质具有重要意义[3]。

杂质硅和铁的有效脱除在制备高纯氧化铝过程中非常重要。试验研究了碱法生产高纯氧化铝过程中铝酸钠溶液所含杂质硅、铁的深度脱除,分别考察了CaO加入量、反应温度和反应时间对铝酸钠溶液中硅、铁脱除率及铝损失率的影响。

1 试验部分

1.1 试验原理

铝酸钠溶液脱硅通常以 CaO 为脱硅剂[6-7],在铝酸钠溶液中添加CaO,CaO会先与水反应生成Ca(OH)2,Ca(OH)2再与铝酸钠反应生成水合铝酸钙(即铝酸三钙)C3AH6,而溶液中的硅酸根离子与C3AH6反应生成更难溶于水的水化石榴石(C3ASixH6-2x),生成的水化石榴石会包裹在C3AH6表层形成沉淀析出,从而达到脱硅的目的[8-10]。其中,CaO与水反应生成氢氧化钙时是放热的,产生的热有利于脱硅反应的进行,同时可生成多种活性离子。这些活性离子的生成有利于水化石榴石的生成,因此能够达到深度脱硅之目的。脱硅反应如下:

其中,SiO2在脱硅产物3CaO·A12O3·xSiO2·(6-2x)H2O中的饱和系数以x表示(通常x为0.1~0.2)。

CaO与铝酸钠溶液反应生成水化石榴石的总化学反应为

同时,当溶液中有杂质铁存在时,添加CaO后,铁能够部分取代水化石榴石中的铝生成铁铝水化石榴石3CaO·(A1,Fe)2O3·xSiO2·(6-2x)H2O,从而有较好的除铁效果[11-13]。

1.2 试验原料与设备

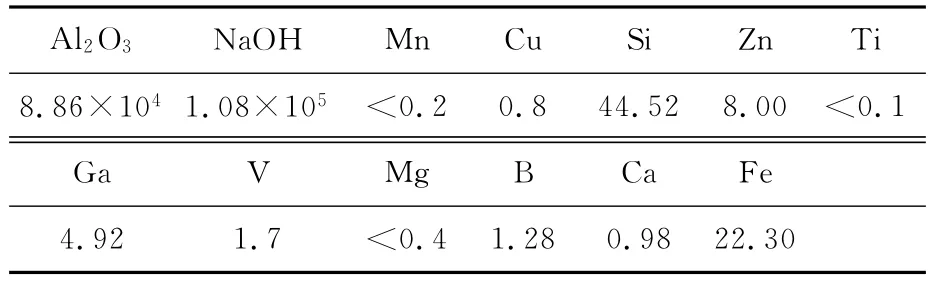

试验所用设备主要有恒温水浴锅和电子搅拌器,所用铝酸钠溶液是用某铝厂生产的铝板经氢氧化钠溶解而得,其成分见表1。

表1 铝酸钠溶液成分 mg/L

1.3 试验方法

每次试验取300mL NaAlO2溶液,倒入置于恒温水浴锅中的塑料烧杯中,在一定温度下加入一定量CaO,反应一定时间后过滤,滤渣用少量开水洗涤,滤液计量体积后分析其中铁、硅质量浓度。试验过程中,控制脱杂前、后溶液体积不变。

铝酸钠溶液中Fe、Si脱除率计算公式[13]为:

式中:ρ1(Fe)、ρ2(Fe)为脱杂前、后铝酸钠溶液中Fe的质量浓度,mg/L;ρ1(Si)、ρ2(Si)为脱杂前、后铝酸钠溶液中Si的质量浓度,mg/L。

2 试验结果与讨论

2.1 CaO加入量对硅、铁脱除率的影响

NaAlO2溶液体积300mL,反应温度65~70℃,反应时间2h,不同CaO用量对溶液中Si、Fe脱除率的影响试验结果见表2。可以看出,反应温度在65~70℃范围内,NaAlO2溶液中加入适量CaO,能够有效脱除溶液中的杂质硅和铁,其中,硅脱除率随CaO加入量增加而增大[12],铁脱除率随CaO加入量增加先增大后缓慢减小。硅、铁脱除率随CaO加入量增加而增大,主要是基于脱硅、脱铁反应中,CaO是主要反应物,增大反应物的量有利于促进反应向生成水化石榴石及铁铝水化石榴石方向进行。铁脱除率在CaO加入量为4g/L以后缓慢减小则主要与少量铁渣的溶解有关[13]。

CaO加入量为8g/L时,Si、Fe脱除率已分别达98.52%、91.16%,脱杂后液中杂质Si质量浓度低于0.66mg/L,杂质铁质量浓度约为1.97 mg/L,均达预期目标。所以,综合成本及原料实际使用率等因素,确定CaO加入量以8g/L为宜。

表2 CaO用量对硅、铁脱除率的影响

2.2 反应温度对硅、铁脱除率的影响

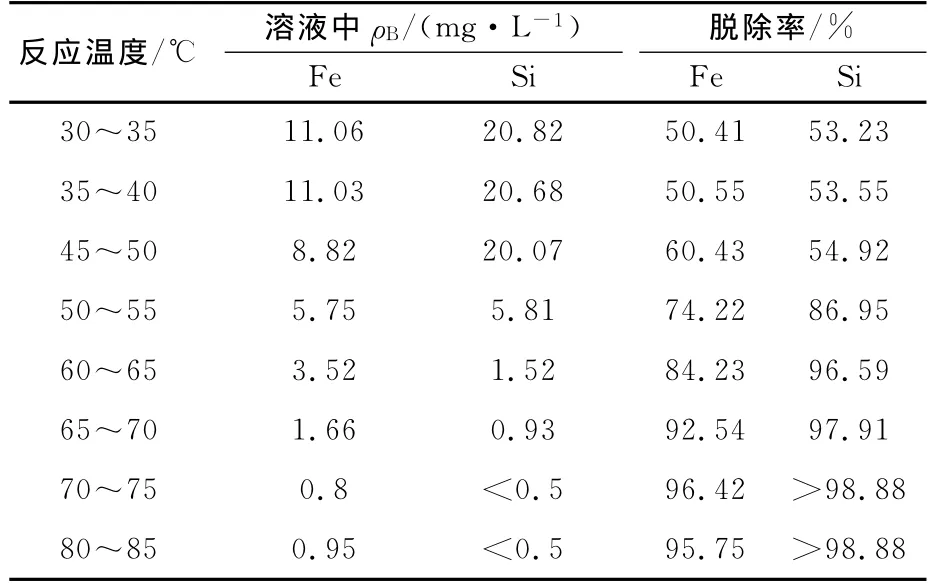

NaAlO2溶液体积300mL,反应时间2h,CaO质量浓度为8g/L,反应温度对铝酸钠溶液脱硅、铁的影响试验结果见表3。

表3 反应温度对硅、铁脱除率的影响

从表3看出:铝酸钠溶液中杂质Si、Fe的脱除效果均随反应温度升高而提高;反应温度升高至70~75℃范围时,脱硅率达98.88%,脱铁率达96.42%,脱杂后液中残余硅质量浓度降至0.5 mg/L以下,铁质量浓度降至0.8mg/L。这主要是因为铝酸钠溶液中Ca(OH)2与铝及杂质硅、铁发生的生成复合沉淀物水化石榴石和铁铝水化石榴石的反应为吸热反应,所以升高温度有利于铝酸钠溶液中杂质硅、铁的脱除,如反应(2)、(3)所示[8-10,14-15];同时,温度越高,溶液中离子的迁移速度越快,因而有利于加快水化石榴石和铁铝水化石榴石的生成;但温度高于75℃后,温度不再是影响脱硅反应的主导因素,因此,继续升高温度,溶液中Si、Fe质量浓度变化不大。

2.3 反应时间对硅、铁脱除率的影响

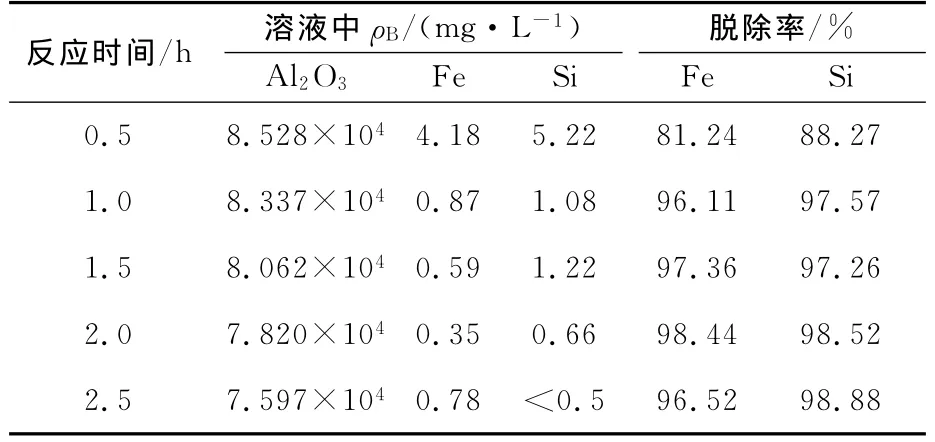

NaAlO2溶液体积300mL,CaO质量浓度8 g/L,反应温度分别为70~75℃和80~85℃,反应时间对脱硅、脱铁反应的影响试验结果见表4、5。

表4 反应时间对硅、铁脱除率及铝质量浓度的影响(反应温度70~75℃)

表5 反应时间对硅、铁脱除率及铝质量浓度的影响(反应温度80~85℃)

从表4、5看出:铝酸钠溶液的脱硅和脱铁效果随反应时间延长而明显改善;比较而言,反应时间相同时,80~85℃条件下的脱硅和脱铁效果均比70~75℃条件下的效果要好;80~85℃下反应1h即可达脱硅和脱铁要求,反应2h脱硅率达98.52%、脱铁率达98.44%,之后随反应时间延长脱硅率趋于平缓,脱铁率由于铁渣的微量溶解稍有降低[13];然而在70~75℃条件下,反应2.5h后,脱硅率和脱铁率仅达95.26%和96.39%;与此同时,溶液中铝质量浓度会随反应时间延长而降低。这是由于随反应时间延长,脱硅、脱铁反应会增大水化石榴石和铁铝水化石榴石的产出量[1,10,14-15],从而降低溶液中铝质量浓度。为了达到较好的脱硅、脱铁效果,同时控制溶液中铝的损失,反应温度以选择80~85℃更为合理,此条件下反应时间宜选择2h。

3 结论

在铝酸钠溶液中添加CaO可使杂质硅和铁较完全反应进入水化石榴石和铁铝水化石榴石中,达到制备高纯氧化铝所需铝酸钠溶液深度除硅、铁的目的。该法操作简单,效果较好。试验结果表明,CaO加入量、反应温度和反应时间均对铝酸钠溶液中硅和铁的脱除率有不同程度的影响。在CaO加入量8g/L、反应温度80~85℃、反应时间2h条件下,铝酸钠溶液中杂质硅脱除率达98.52%,铁脱除率为98.44%,且溶液中铝的损失可得到有效控制。

[1]杨重愚.氧化铝生产工艺学[M].北京:冶金工业出版社,1993.

[2]张英,刘卫.高纯氧化铝纯化工艺的研究进展[J].广州化工,2014,42(14):20-21.

[3]袁杰,于站良,陈家辉,等.高纯氧化铝粉制备研究进展[J].材料导报:A:综述篇,2014,28(1):75-78.

[4]陈家辉,和晓才,袁杰,等.高纯氧化铝制备方法研究进展[J].云南冶金,2013,42(5):44-47.

[5]刘丽,李荣兴,谢刚,等.铝酸钠溶液碳酸化分解制备氢氧化铝微粉[J].轻金属,2014(7):19-23.

[6]马家玉,周建伟,姜跃华,等.铝酸钠溶液添加 Mg-Al水滑石脱硅的研究[J].轻金属,2013(7):13-17.

[7]刘桂华,齐天贵,田侣,等.氧化镁在铝酸钠溶液脱硅中的反应行为[J].中国有色金属学报,2013,23(7):2055-2060.

[8]刘瑛瑛,张丽云.铝酸钠溶液深度脱硅[J].轻金属,2011(10):17-19.

[9]李宏亮.铝酸钠溶液脱硅过程的研究[J].新疆有色金属,2012(增刊):113-115.

[10]Whittington B I.The Chemistry of CaO and Ca(OH)2Relating to the Bayer Process[J].Hydrometallurgy,1996,43(1/2/3):13-35.

[11]高君丽.铝酸钠溶液中铁的行为及其抑制[D].长沙:中南大学,2007.

[12]牛飞.含硫铝酸钠溶液中铁浓度的变化规律及除铁探索[D].长沙:中南大学,2012.

[13]和晓才,谢刚,李怀仁,等.超声波对盐酸脱除氧化铝中铁、硅的影响[J].湿法冶金,2015,34(2):142-145.

[14]王雅静,王立思,张志刚,等.中高浓度铝酸钠溶液一段脱硅的动力学研究[J].矿产综合利用,2014(2):74-76.

[15]Ma J Y,Zhai K M,Li Z B,et al.Desilication of Synthetic Bayer Liquor With Calcium Sulfate Dehydrate:Kinetics and Modeling[J].Hydrometrallurgy,2011,107(1/2):48-55.