弯曲件滑移对弯曲不良的影响研究

陈耀平

(湘潭技师学院,湖南 湘潭 411100)

1 弯曲过程

以V型弯曲为例,板材弯曲一般经过以下5个过程:①凸模运动接触板料(毛坯),在弯矩作用下发生弹性变形,产生弯曲;②随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减小,毛坯与凹模接触点由凹模两肩移到凹模两斜面上(塑变开始阶段);③随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲(回弯曲阶段);④压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平;⑤校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需形状。

2 弯曲变形的特点

弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

2.1 弯曲

受力分析:金属材料受到的应力大于弹性极限而又小于抗拉深极限(断裂极限)。所受的应力包括:压应力、拉应力。

2.2 回弹

回弹原因:可以把材料想像成是由众多层纤维排列而成的,每一层纤维的受力情况不一样(最外层受拉应力最大,最里层受压应力最大,两种力的大小向中性层方向递减),故在折弯成形后,并不是所有的纤维层的受力都大于材料的弹性极限,所以处于弹性变形阶段的材料有回复的现象。

由以上分析可知,当材料所受应力大于材料弹性极限越多(当然必须小于材料的抗拉深极限),产品折弯成形越稳定。故应力是决定材料是否回弹的主因素。①材料的弹性极限越高,所需要的变形应力就越大,回弹也就越大;②材料的相对弯曲半径R/T越小,应力就越集中,回弹就越小。

2.3 弯曲变形分析

折弯时材料一面受压应力,另一面受拉应力,并且拉应力占主导作用,故材料的中性层为材料中心偏向折弯内侧,如图2所示。

(1)材料的外层纤维由于受到拉应力,材料产生相对移动,材料的不足由宽度和厚度方向补充,故材料宽度尺寸减小。

(2)材料的内层纤维由于受到拉应力,内层材料向宽度方向移动,致使材料内层宽度增加。

当材料宽度小于三倍料厚时,断面的畸变尤其明显,由于拉应力占主导作用,故弯曲区域的毛坯有变薄现象。

3 弯曲件的滑移

由于毛坯与模具之间摩擦的存在,当摩擦力不平衡时造成毛坯移位,称作滑移。滑移的结果会使弯曲件的尺寸达不到要求。

3.1 产生滑移的原因

①工件不对称,毛坯两边与凹模接触面不相等。②凹模两边的边缘圆角半径不相等,半径小,摩擦力更大。③两边折弯的个数不一样。④V形弯曲中凹模不是中心对称,角度小的一边正压力大,摩擦大。⑤凹模两边的间隙和润滑情况不一样。

3.2 防止滑移的措施

①尽可能采用对称凹模,边缘圆角相等,间隙均匀。②采用弹性顶件装置的模具结构。③采用定位销内定位的模具结构。④内定位应设计为便于调整的形式,即内定位可设置在镶块中,可以通过调整镶块的方式来调整内定位。

4 防止弯曲时孔、边变形的工艺措施

4.1 弯曲时孔变形的原因

预先冲好孔的毛坯弯曲时,在变形区域范围内的孔会变形,在采用U形弯曲时,由于材料流动方向不同,在U形底部的孔比侧边的孔变形大得多。

4.2 防止孔变形的措施

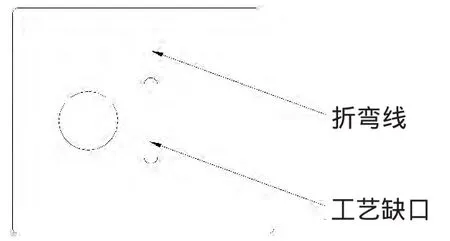

(1)采用冲缺口或月牙槽,使孔周边与变形区域分离,达到防止变形的目的,如图1所示。采用冲缺口或月牙槽的原则是所冲缺口的尺寸应以不妨碍材料流动,不损伤产品使用性能为前提。

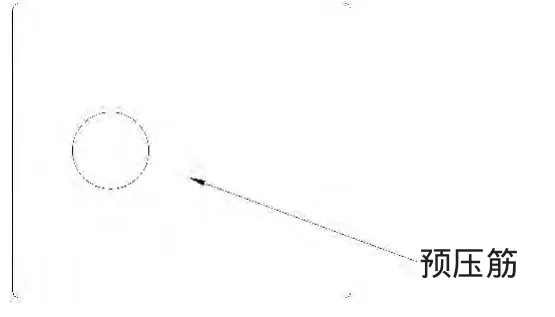

(2)弯曲前追加预压筋,减小材料的变形区域,如图2所示。

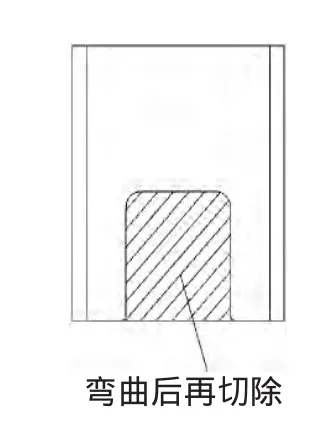

(3)边缘有缺口的弯曲件的成形顺序:先折弯再冲缺,如图3所示。

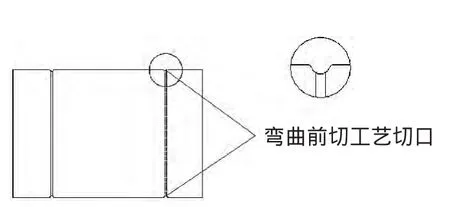

(4)对厚板料小圆角弯曲时,可在毛坯弯曲线的两端预先切圆弧切口工艺槽,避免侧面畸变影响弯曲件的宽度尺寸。如图4所示。

图1 冲缺口或月牙槽

图2 设置预压筋

图3 先折弯再冲缺

图4 设置圆弧切口工艺槽

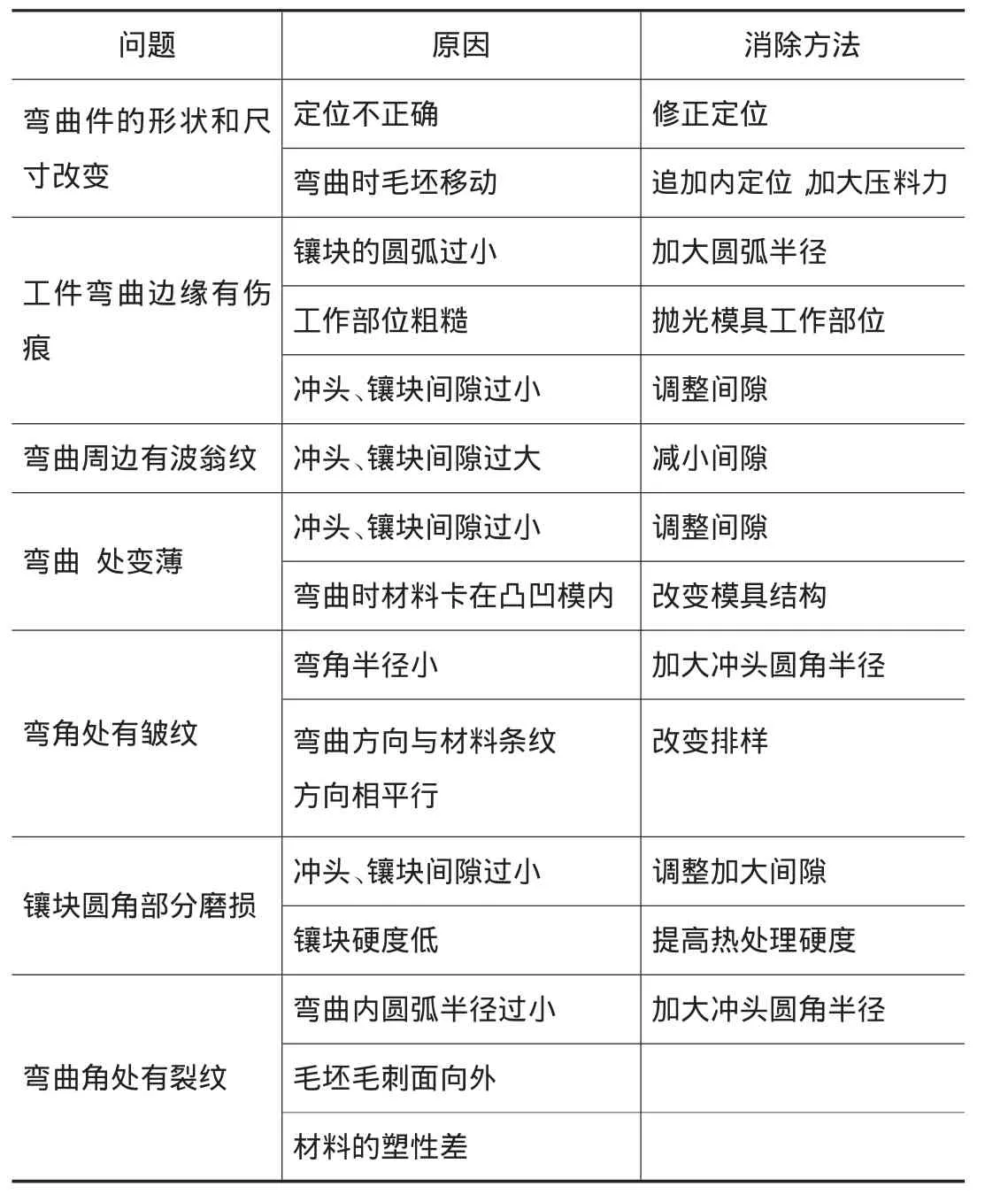

5 弯曲不良及对策(表1)

表1 弯曲不良缺陷及其对策

[1] 刘胜余.基于实例推理的覆盖件冲压CAPP研究[J].计算机辅助工程,2011,(1).

[2] 成 虹.冲压工艺与模具设计[M].北京:高等教育出版社,2011.

[3] 沈言锦.资料夹底座多工位级进模设计[J].锻压装备与制造技术,2008,43(1).

[4] 彭建生.模具设计与加工速查手册[M].北京:机械工业出版社,2005.

[5] 沈言锦.弹簧卡箍多工位级进模设计[J].锻压装备与制造技术,2007,42(6).

[6] 李铭杰.冲模设计应用实例[M].北京:机械工业出版社,2013.