带阻尼台一级转子叶片模锻件制坯工艺研究

马栓柱,臧德昌,蔡 梅,张 颖

(中航工业沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

0 引言

某发动机风扇转子装配平衡组合件中的第一级转子叶片零件如图1所示。该叶片属于宽弦长(叶身最大宽度131.3mm)、大扭角(最大扭角约30°)叶片。叶身长约300.7mm,叶身中部阻尼台深度69mm,材料为TC4钛合金。考虑到机加定位和加工余量要求,兼顾模锻成形时锻件出模的需要,设计模锻件如图2所示。该转子叶片榫头与垂直叶身轴线的平面成20.29°夹角,角度相对较大,不利于坯料的顶锻聚集成形。锻件榫头最大截面处截面积相当于直径ø94棒料的面积,叶身处截面积相当于直径ø43的截面积,阻尼台处截面积相当于ø73棒料面积,故最大截面积相差79%。考虑到钛合金锻造温度下变形抗力较大,金属流动性差,锻造温度范围窄,该模锻件荒坯很难在5000kN平锻机(3寸)上顺利顶锻成形。为了加快研制进度,缩短周期,满足科研生产需要,急需探索荒坯的胎模锻成形工艺。

图1 第一级转子叶片零件示意图

图2 第一级转子叶片锻件图

1 试验分析

1.1 截面积分析,绘制荒坯图

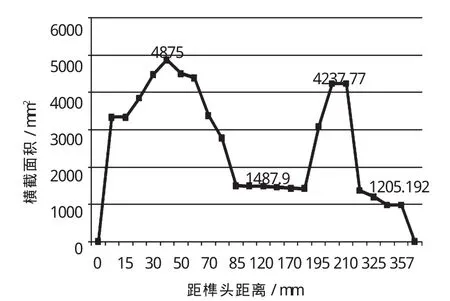

为确定锻件荒坯的形状和尺寸,以及下料棒材的直径和长度,对模锻件各截面进行截面图计算。计算时考虑到叶片锻件成形不易打靠的特点,叶盆面取上差,单侧毛边厚度×宽度为2mm×10mm。沿锻件轴线选取典型部位画出截面图形,锻件形状变化剧烈处截面取得密集些[1],形状变化平缓处截面取得稀疏些。绘制截面图如图3所示。可以看出模锻件各截面所要求荒坯面积存在明显差异,榫头和阻尼台处荒坯较大,叶身和叶尖处截面积较小。考虑到榫头的倾斜角度,荒坯头部若保证相应的斜度,模锻成形效果会较好。根据计算结果和模锻生产经验[2],设计满足模锻要求的荒坯图,如图4所示。

图3 模锻件各截面处的横截面积

1.2 荒坯成形方案选择

荒坯榫头处(以下简称头部,其余简称杆部)为倾斜20.29°的直径ø100圆台,杆部两端为ø50圆柱,中部为ø70圆台,杆部截面差约49%。针对荒坯的形状特点[3],提出两种成形方案。

图4 荒坯图

方案1:杆部法兰聚集成形后头部聚集成形。该方案考虑到TC4钛合金的成形特性,主要在三向压应力下镦粗成形,金属流动性好。荒坯形状完全在胎模中成形,转接过渡处由胎模保证,转接较圆滑,有利于模锻充满成形。但该方案需要多套成形胎模,尤其是头部聚集成形时杆部需采用分体模具,这样才能保证荒坯在成形后顺利取出。聚集成形时需要采用ø50直径规格的棒材,为满足体积要求,需要较长的下料长度,聚集时产生失稳弯曲,导致荒坯出现较深的折叠缺陷。

方案2:头部聚集成形后杆部拔长成形。该方案只需要一套聚集成形胎模,头部成形后顺利取出荒坯锻件,然后对杆部进行卡压、拔长。为提高杆部质量,设计制造三套简易自由锻工具(摔子), 摔子直径 ø70×宽100、ø60×宽 53、ø50×宽 72,分别用来整体摔杆、杆部中间分料和中间摔杆。聚集成形时需要采用ø70直径规格的棒材,成形性较好。

但该方案杆部自由锻成形,尺寸不易控制,尤其是中部ø70凸台与榫头间的距离。间距过大或过小都会严重影响模锻成形充满质量。同时拔长时出现多处棱边,不能圆滑进行转接和过渡,需要进行大量的打磨清理。

综合考虑两方案优缺点,最终采用方案2进行荒坯制备、设计胎模和间距控制样板,如图5、6所示。

1.3 成形过程模拟

图5 锻造用胎模

图6 关键尺寸控制用样板

图7 成形过程等效应变

采用DEFORM-3D进行胎模锻造过程模拟[4,5],模型材料Ti6Al4V,剪切接触摩擦模型,系数0.7,与胎模热交换系数取5,锻造温度940℃。模拟结果等效应变场如图7所示(因形状对称,取半体进行显示)。锻造开始时坯料首先接触上下模腔底部,随着上模的下移坯料中部进行自由镦粗,外圆产生鼓肚。进行到100步时坯料外圆开始与模腔接触,110步~124步显示接触面积越来越大,而且是与图示中上模模腔的左侧接触,产生塑性变形,此时与上模腔右侧基本无接触。根据作用力与反作用力原理,势必对上模产生向左方向的分力,导致胎模错移。但由于此时上下模垂直距离仅为8.6mm,在7m/s的锤击速度下即将瞬间打靠,产生的错移不会太大,几乎不影响荒坯尺寸。进行到140步时荒坯基本打靠。变形主要集中在中部法兰处,心部等效应变最大(红色区域),产生剧烈塑性变形,可能造成局部的温度升高,生产时要注意锤击速度和锤击轻重,防止因变形热效应而导致局部过热[6]。杆部变形量较小。

2 投产试验

为了探索锻造成形过程中实际金属流动规律、验证模具的合理性、准确确定下料棒材规格尺寸以及熟练掌握锻造操作顺序,进行生产投产试验。采用1Cr11Ni2W2MoV不锈钢材料代替TC4钛合金进行试验,以便节省材料成本。共投产6件直径ø72的棒料, 长度分别为 292mm、295mm、298mm、301mm、304mm和307mm。首先试验长度为292mm和307mm的棒料,上下模腔充满。采用不同长度棒料生产,主要造成榫头部分倾斜法兰的直径不同(ø100和ø105),法兰外径未封闭成形导致相应法兰厚度尺寸不同。

锻造过程中主要存在如下问题:①成形过程中胎模滑移,并且上胎模不易夹持和准确定位,导致锻件出现错移和扭转。②采用不同棒料生产出的锻件只是倾斜法兰尺寸不同,杆部经过卡压、拔长后,锻件总长度为310mm,比工艺要求短50mm。③榫头与杆部过渡处,因对棒料进行卡压分料,导致陡峭转接。为避免模锻时产生折叠需要进行大量的圆滑打磨。

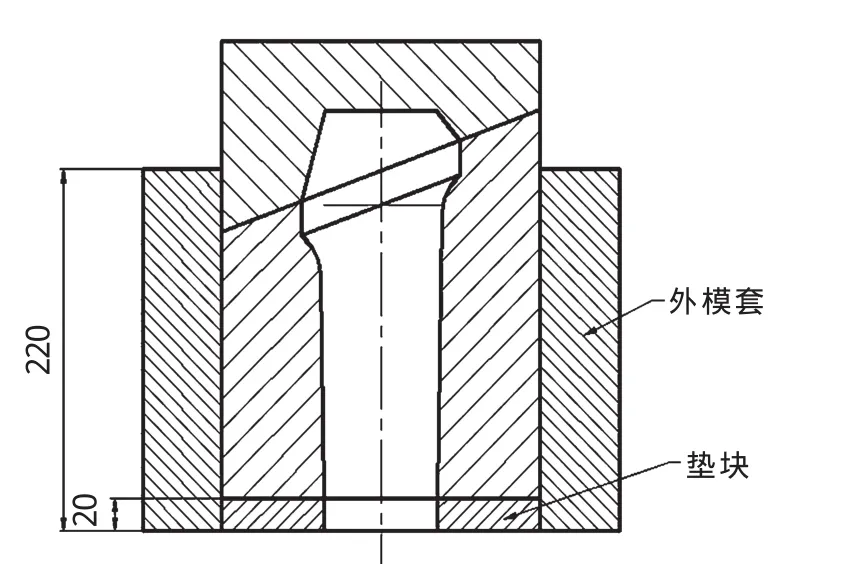

针对试制中出现的问题,对胎模进行改进,设计防止模具滑移的外模套和20mm厚度的垫块,装配图如图8所示。将长度为295mm、298mm、301mm、304mm的棒料在改进后胎模中成形,荒坯错移问题基本解决。同时锻件总长度明显增加,但法兰直径为ø95mm×26mm,有不同程度的减小。为保证荒坯杆部和榫头处圆滑转接,在倾斜法兰根部预留ø70mm×10mm的过渡区。拔长成形后荒坯锻件总长度315mm,比工艺要求短45mm。

图8 初步改进后胎模

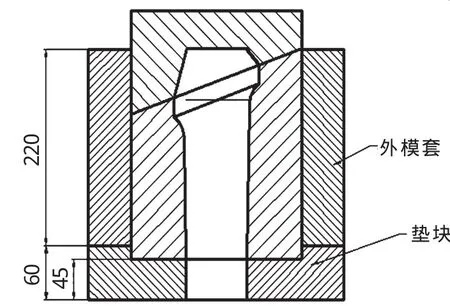

为了增加荒坯总长度,将其中试验件2的杆部整体滚圆至直径ø70mm(消除出模斜度造成的金属体积),杆部顶端滚圆至直径ø48mm,荒坯锻件总长度355mm,基本满足工艺总长要求。为了方便批量生产,仍需对现有胎模进行改进,增加荒坯锻件的总长度[7]。原20mm厚度的垫块不能很好满足要求,经计算现有胎模杆部需增加45mm的垫块,保证荒坯形状、尺寸满足模锻要求,优化改进后胎模如图9所示。同时下料长度确定为ø70mm×340mm,最终成形试验锻件实图(不锈钢材料试验件)如图10所示。采用该荒坯进行模锻成形,叶片模锻件成形较好,毛边分布均匀,获得了形状、尺寸和性能较好的优质锻件,验证了该制坯方法的可靠性和合理性。

图9 优化后胎模

图10 第一级转子叶片荒坯锻件实物图

3 结论

(1)本文设计的荒坯锻件可以满足叶片模锻件的成形要求,金属分配合理。

(2)选取的荒坯锻件成形方案(头部聚集成形后杆部拔长成形)可行,可生产出所设计的荒坯锻件。

(3)为了提高生产操作的便捷性,方便模具夹持和定位,对现有胎模进行了优化设计。

(4)计算机模拟结果反映了实际锻造成形过程中金属流动规律,为生产操作提供了技术支持。

[1] 中国机械工程学会塑性工程学会,编.锻压手册(第3版).北京:机械工业出版社,2007:778-794.

[2] 李文彬,官 军.浅述自由锻节料途径[J].锻压装备与制造技术,2006,( 2) :42-43.

[3] 方泉水,辛选荣,刘 汀.空心件镦扁工艺缺陷数值模拟分析[J].锻压装备与制造技术,2005,( 6):40-42.

[4] 马琳伟,孙乐民,张巧芳,等.数值模拟在锻造成形中的应用[J].锻压装备与制造技术,2003,( 6) :9-12.

[5] 张 莉,李升军,著.DEFORM在金属塑性成形中的应用[M].北京:机械工业出版社,2009.

[6] 吕 成,张立文,王照坤,等.TC6钛合金卡环锻造过程模具受力的有限元分析[J].锻压装备与制造技术,2006,( 5):73-75.

[7] 郭 伟,曹 伟.胎膜在设计、制造、使用与维修中的几个问题[J].工业技术,2012,( 19) :97.