70MN叶片压制液压机研发设计

霍 光

(北方重工集团(沈阳)工程设计研究院有限公司,辽宁 沈阳 110141)

0 引言

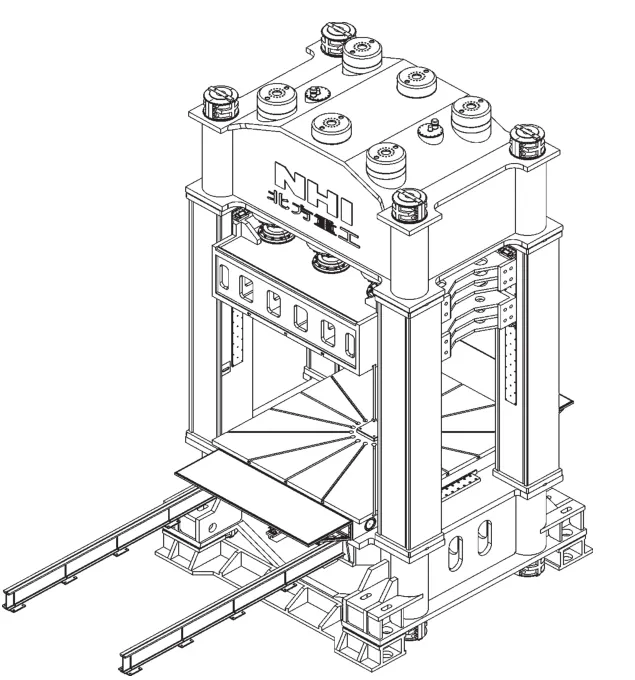

本项目为北方重工集团与沈阳铸造研究所签订的70MN叶片压制专用液压机设备合同项目,北方重工研发了国内首台全焊接结构叶片模压类专用液压机,填补了国内空白。该机外形结构示意图如图1所示。

图1 70MN叶片压制液压机示意图

大型水轮机叶片热模压成形工艺是一种先进的叶片成形工艺,只有少数发达国家掌握。沈阳铸造研究所掌握了全套工艺技术,急需一台能适应该工艺的设备。这台液压机采用全焊接组合机架整体预紧结构,选用先进成熟的液压系统,拥有两套独立的位移控制传感系统,自动控制系统采用上位机与PLC两级控制系统,实现了叶片成形精度±1mm。70MN叶片压制液压机的研制成功实现了大型模压叶片的国产化,使我国生产的大型水轮机模压叶片完全替代进口,打破了国外技术长期垄断的局面,对提高我国水电装备制造业总体水平具有重要的战略意义。

1 技术特点

1.1 全焊接结构

传统的大型液压机的三梁四柱多采用铸造结构,大型铸钢件不但生产周期较长,质量也不容易保障。随着市场竞争的加剧,国内越来越多的设计和制造单位在考虑怎样缩短设计周期和降低设计成本,以增强产品竞争能力[1]。该项目为EPC总包模式,合同签订10个月交货。项目组经与用户沟通决定采用全焊接结构,这在该类专用压机上尚属国内首次。不但保证了按期交货,而且设备总重较同规格铸钢结构压机降低25%;另外由于采用16Mn钢板,三梁四柱的质量得到了较好的控制。

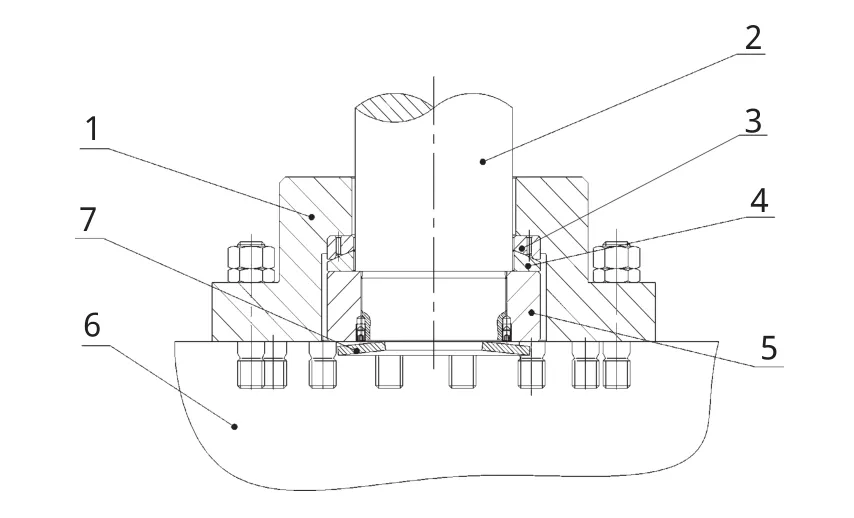

三大梁为大型箱体类焊接件,有些地方操作空间受到严重限制,焊接难度大,且基本上是厚板焊接,需要预热,易变形。该压机选用16Mn钢板,对应现国标Q345B钢板,该材料综合性能良好,焊接性良好。大件中板厚基本都超过了50mm,故采用带钝边双J形坡口,除非遇到焊不到的地方采用单边带钝边J形坡口,主要焊缝采用GB/T11345探伤,质量评定Ⅱ级,全熔透。焊后采用退火处理,消除残余应力。焊接大件信息如表1所示。

表1 主要焊接件信息表

1.2 六工作缸布置,上置式回程缸

由于制品尺寸大,最大叶片空间尺寸达到4310mm×4728mm×1758mm,该压机工作台尺寸达到6000mm×5000mm,而同规格压机中工作台短边尺寸在3400mm[2]左右,于是立柱中心距达到了6400mm×4000mm;同时考虑模压液压机对压制力均匀性要求高的特点,采用6缸布置,不但提高了压制力分布均匀性,而且改善了压机的受力条件,提高了上横梁的刚度。采用三级压力工作制:中间两缸工作时产生一级压力23.2MN;两侧四缸工作时产生二级压力46.4MN;六缸同时工作产生三级压力70MN;分级压力提高了设备的利用率,节约能源。主工作缸与活动横梁的连接采用了双球铰短摇杆设计,该结构因其对导套及密封处所产生的磨损最小而在大型液压机工作缸上普遍使用[3]。

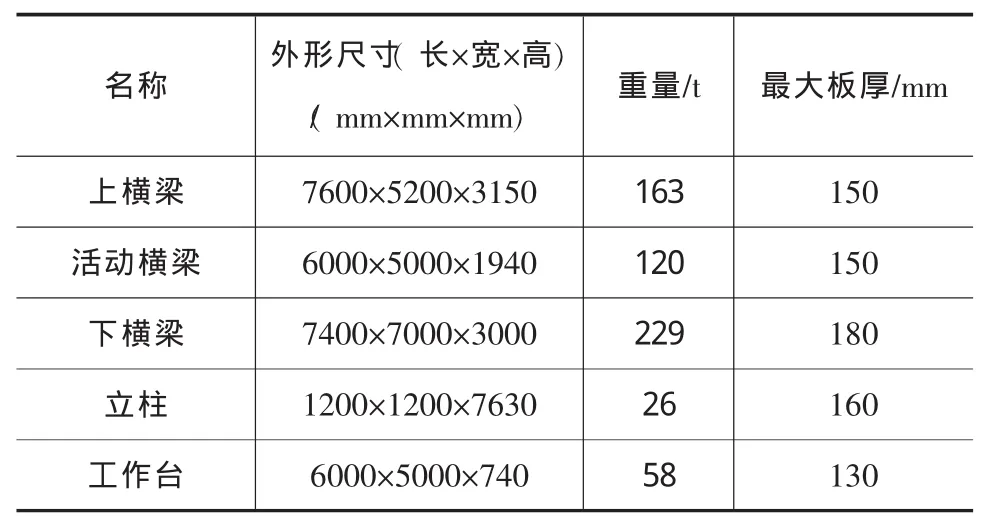

通常锻造液压机的回程缸布置在活动横梁和下梁之间,也有采用小横梁结构布置在上横梁和活动梁之间。该压机回程缸采用单作用式活塞缸布置于上横梁和活动梁之间,活塞缸无缸底,两端开口,降低了加工制造难度,不占用操作部分空间。为防止无杆腔灰尘和杂物的进入,安装了空气滤清器。回程缸安装有磁滞位移传感器,两个回程缸各有一套,一用一备,可实现无扰热切换。传感器安装在回程缸内,其可靠性优于其他类型传感器,已在多台压机上成功运行多年。回程活塞与活动横梁的连接采用球铰,如图2所示,锁紧螺母的背部有碟簧支撑,防止球铰长时间磨损后出现缝隙,保证接触面贴合。

图2 回程缸活塞杆与活动横梁连接结构

1.3 全预紧组合机架,滚动式移动工作台

叶片成形温度在800℃~1100℃之间,同时该压机属于精密热模压设备,必须考虑温度影响因素。由于工作过程中机架温度会升高,且温度分布不均匀,又由于机架长期处于交变应力作用下,综合两种效应,容易引起组合机架的应力松弛和高温蠕变,若预紧力不足会引起整个组合机架的刚度大大削减,更可导致设备破坏,因此采用全预紧组合机架,当出现上述状态时可采用再次旋转螺母达到二次预紧,保证设备的长期使用。

全预紧组合机架由上横梁、下横梁、立柱、拉杆、拉杆螺母、定位套、定位键组成,上横梁和立柱、立柱和下横梁之间通过定位套加定位键组合在一起,构成整体。

如图3所示,导向采用八面导向,活动横梁由活动横梁中间体和两个侧架组成,通过螺栓进行连接,每个立柱角上有四组可调间隙滑板,通过楔铁进行间隙调整,滑板上开有润滑油槽,滑板表面进行堆铜处理,保证了滑板的耐磨性。该导向提供了足够的导向接触面积,使面压大大降低。活动横梁中间较薄,两侧导向位置增加了导向高度,在保证活动横梁运动精度的同时,也克服了成形时的水平侧推力。

图3 立柱和活动横梁导向结构

传统的液压机移动工作台的移动为滑动摩擦,通过液压缸牵引。滑板经常磨损,影响使用。虽然文献[4]中提到可以采用滚动摩擦来代替滑动摩擦,但在已投产的压机中,尤其是热模压类压机上,采用滚轮式的移动工作台并不多见。本压机移动工作台采用变频电机减速机经一对齿轮副传动到传动轴上,驱动一组轮对,在另一组从动轮对上安装有旋转编码器,用来进行速度、位置控制。与滑动式移动工作台比较,磨损可忽略不计,驱动功率大幅降低。在一侧滚轮上有凸缘,一侧轨道上开有导向槽,起到很好的导向作用。

1.4 数字化液压系统,网络控制系统

液压系统实现了活动横梁位置、速度和压力全数字化控制,主泵采用1台A4VSO250EO2比例泵和10台定量泵。在所有关键部位都有压力检测点。各液压缸的压力控制采用压力传感器、数字显示及控制,可以任意设定、测量、记录压力;压力测量和显示精度分别为0.1MPa。位置控制采用位移传感器,数字显示及控制位移、速度;活动横梁位移和速度测量显示精度分别为0.05mm、0.1mm/s;并设有上、下极限行程限位装置。设备运行精度高,叶片模压控制精度±1mm。

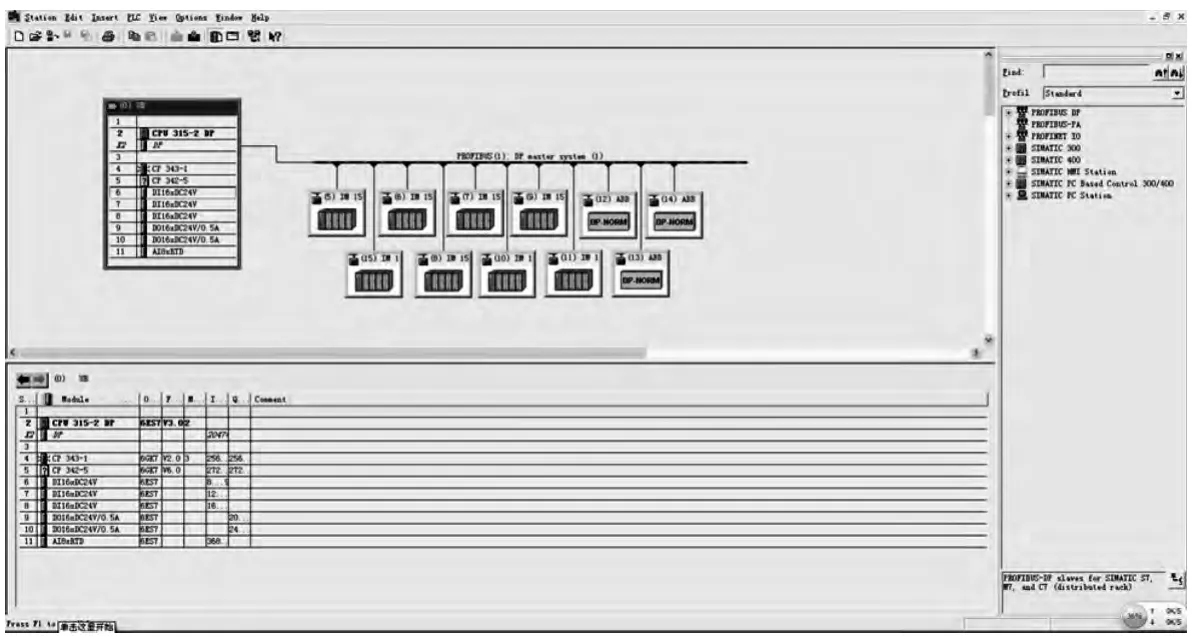

由于叶片尺寸大,回弹较大,压机必须具备自动判断、自动调整、在线检测功能。根据液压机的控制精度及动态响应要求开发了液压系统的非线性PID控制策略。开发了基于神经网络的液压系统智能故障诊断系统。基于嵌入式技术,搭建硬件平台,采用模块化设计,实现智能前端与PLC的通信及远程知识服务;采用以网络为基础的通用工业现场总线(Profibus plus)系统结构,由带有网络控制功能的德国SIEMENS可编程控制器(PLC)、工业现场总线控制单元、工业控制计算机(IPC)和工业监控计算机联网组成压机实时控制网络系统,如图4所示。

图4 控制网络结构

2 研发设计

2.1 工艺仿真

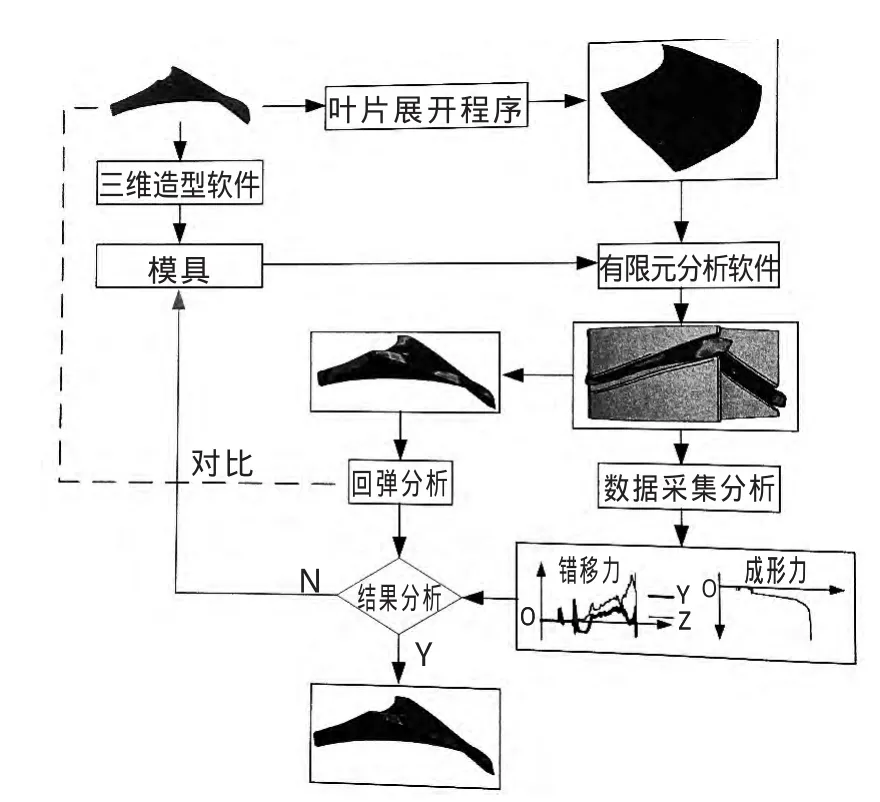

设备的制造是以工艺系统为先决条件的。本机的开发首先是主要参数的确定,其中最重要的是压机公称力、水平侧向推力,而这两个力都是和工艺相关的,传统的手工计算已经不能适应现代设计的需求,于是项目组进行了工艺仿真计算。工艺分析流程如图5所示。工艺分析后,确定了最大工艺力为6850t,最大水平推力为1100t。

图5 叶片热模压工艺分析流程图

2.2 本体结构有限元计算

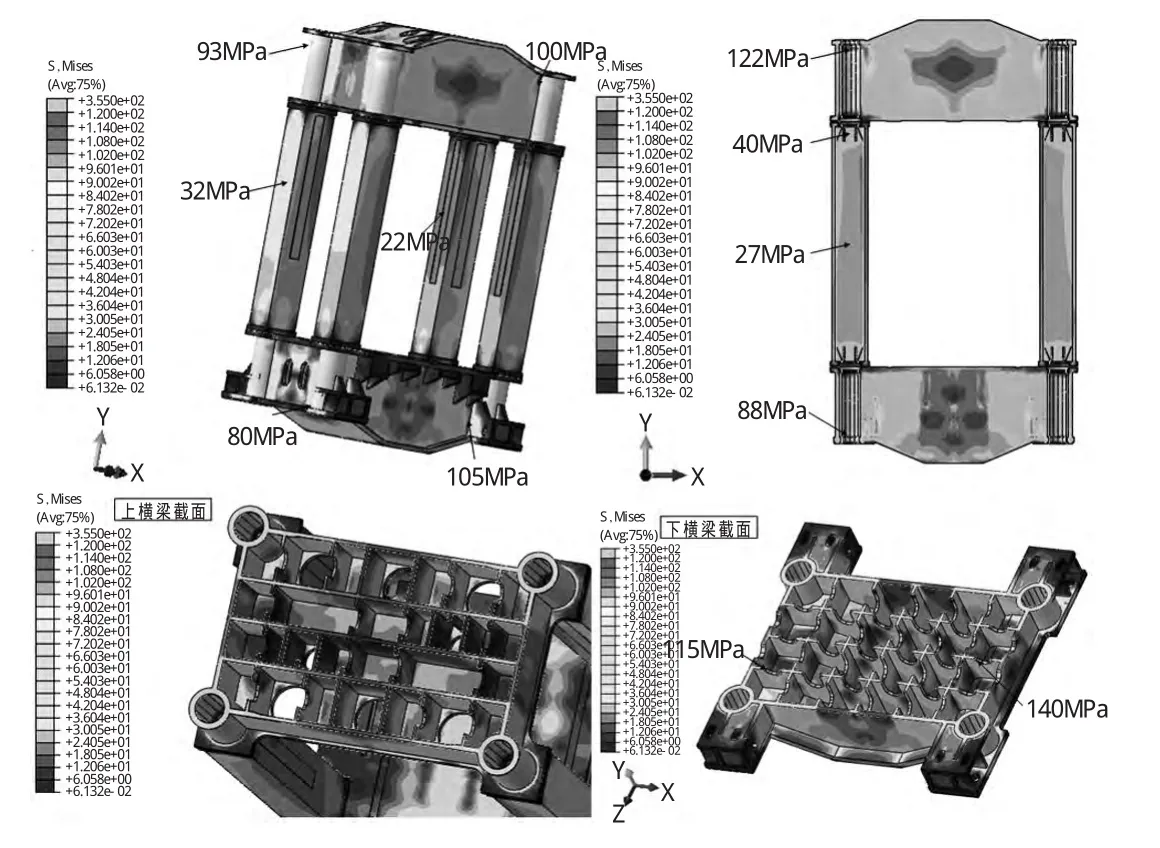

压机本体结构传统的设计方法是材料力学方法,其局限性是建立模型时必须对结构做大幅度简化[5]。而以有限元法[6]为代表的现代设计方法已被广泛应用于大型液压机的设计与研发。目前,从工程实践来看,有限元计算已经成为本体设计计算的主流设计方法。采用大型通用有限元软件ABAQUS6.12-3对压机本体中心载荷、偏心载荷两种工况条件下的应力和变形进行分析,对本体结构进行了优化,降低了高应力区的分布范围和最大值,使整个机架的设计更加合理。如图6所示。

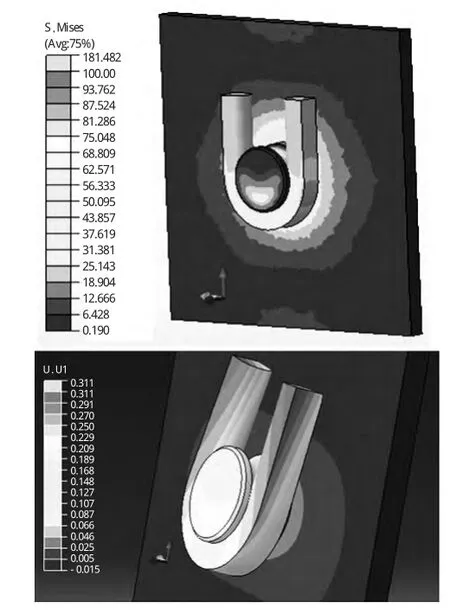

由于机架中的最大件是下横梁,重量达到229t,从现有的吊耳标准中已经不能选到符合需求的吊耳,于是项目组自主设计了非标吊耳,参照JB/ZQ4630-2006进行75吨级插入式圆柱形吊耳设计,并应用有限元进行了设计验证,如图7所示。

2.3 智能化控制

图6 本体结构计算

智能液压机属于高档数控装备,具有柔性化、智能化的特点,工作性能和工艺适应性大大提高[7]。叶片热模压属于精密模锻,其工艺具有很大的柔性。成形工艺中的热模压压力中心和回弹的计算十分复杂,而这两个参数都影响到最后的产品质量,尤其是回弹量直接影响制品精度,有限元计算是解决这两个问题的最好方法。通过智能识别材料参数,进行在线有限元计算,确定热模压压力中心、模片初始位置、回弹量。将这些数据反馈给压机智能控制系统,调整压机有关参数,实现在线智能控制。

图7 吊耳计算

开发神经网络系统,使压机具有学习功能、自动选取压制参数功能,压制过程自动检测叶片形状、自动调整压机参数功能。通过计算机有限元数值模拟和实际生产数据,形成叶片模压数据库。当在压机触摸屏上给定叶片的厚度、规格、材料、叶片三维图等信息,压机可自动生成压制程序,生成压制参数。

3 结语

大型专用液压机市场具有广阔的发展空间,与传统液压机市场出现衰退的市场局面完全不同,研发此类压机的特点就是专用性,完全为贴合产品工艺和用户需求而开发,这也要求产品制造理念从提供产品向提供整体解决方案的方向转变。有限元计算已经成为现代液压机设计可靠的计算和验证方法,专用化、智能化成为未来压机发展的重要方向。

[1] 颜昌亚.焊接结构组合机架液压机本体的CAD/CAE研究[D].秦皇岛:燕山大学,2002.

[2] 俞新陆.液压机[M].北京:机械工业出版社.1982.

[3] 赵 鑫.大型柱塞缸双球铰结构研究.秦皇岛:燕山大学,2012.

[4] 俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2007.

[5] 俞新陆,杨津光.液压机的结构与控制[M].北京:机械工业出版社,1989.

[6] 张亦工.80MN双柱式预应力结构快速锻造液压机的设计研发[J].锻压装备与制造技术,2011,46( 3).

[7] 严建文,刘家旭.智能液压机研究现状及关键技术[J].锻压装备与制造技术,2013,48( 2).