锦纶6FDY分纤母丝纺丝工艺对产品质量影响的探讨

北京中丽制机工程技术有限公司 张明成/文

锦纶6FDY分纤母丝纺丝工艺对产品质量影响的探讨

北京中丽制机工程技术有限公司 张明成/文

本文论述了锦纶6FDY分纤母丝的冷却成型方法,从选择喷丝板的布孔方式,丝束冷却的风温、风速、风湿变化,上油量,热辊温度,卷绕角、接触压力等因素影响的分析,找出有效控制产品的不匀率的最佳工艺参数。

锦纶6 分纤母丝 喷丝孔分布 吹风冷却 产品不匀率

1 前言

熔融纺丝时,熔体从喷丝板的毛细孔喷出,经过冷却、拉伸最后凝固成丝条,从喷丝板面到喂入辊部分可将纺程分成三个区域,即流动形变区、取向结晶区和塑性形变。丝条的固化过程相当复杂,在沿纺程的各质点,其运动速度、直径(截面积)、温度、黏度、所受力和内部结构都在不断发生变化,而这些因素又相互影响。由于熔体温度较周围空气温度高很多,丝条又极为细嫩,对外界条件变化极为敏感,因此这种变化会立即影响到初生纤维质量的均匀性,如纤维的强度、拉伸性能等。而熔体本身的不匀、纺丝温度的波动、泵供量的波动、卷绕速度的变化和冷却成型条件的变化都会影响这种不匀。

本文从锦纶6 单根丝距侧吹风风板距离的差异为切入点,对纺丝温度;侧吹风风温、风速、风湿;纤维上油量;卷绕头卷绕角、接触压力;热辊温度等参数设置进行了探讨。

2 实验

2.1 实验设备及工艺参数

图1为设备的全流程示意图。

图1 流程示意图

2.1.1 螺杆挤出机

德国巴马格公司制造,12E4,采用筒式加热,分六个加热区,各区温度分别为T1:255℃,T2:255℃,T3:257℃,T4:258℃,T5:259℃,T6:260℃,螺杆出口温度259℃

2.1.2 纺丝机

一条生产线为4个纺丝位,每个纺丝位有10块喷丝板,由1台联苯锅炉循环加热,联苯加热温度为262℃,缓冷器温度260℃。其中喷丝板规格为φ100×5孔,微孔为φ0.50×2。

2.1.3 纺丝组件

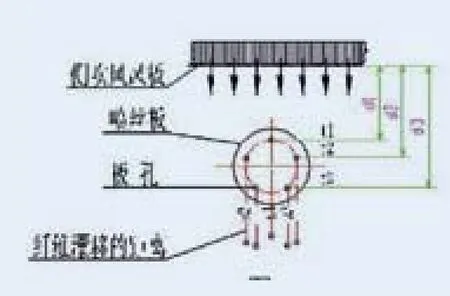

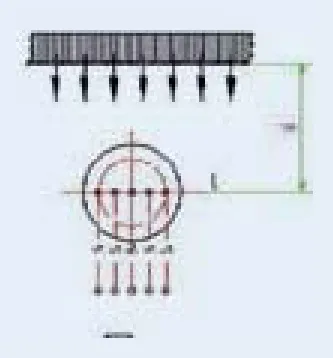

纺丝组件分为圆形和矩形两种,圆形下装式纺丝组件在使用过程中,可以保证稳定的组件内压力;熔体流动和温度更加均匀,无死区;更容易操作等特点,而用于单丝生产的设备中。分纤母丝的喷丝板布孔方式主要有两种:即圆形布孔、一字形布孔,见图2、图3。

图2 喷丝孔圆形布

图3 喷丝孔一字形布

2.1.4 侧吹风

分纤母丝的特点是单根丝的直径较大,冷却困难,为了加大丝的冷却强度,需要较长的冷却时间和较高的冷却风速。因此侧吹风风窗高度通常为2.5m,用来加大丝束的冷却时间;

纺丝甬道宽度为620mm,这样侧吹风风速工艺速度为0.85m/s。

2.1.5 牵伸机

油轮上油,上油率1%。三组辊规格分别为GR1:φ220×400,SR1:φ110×400,GR2:φ220×400,SR2:φ110×400,GR3:φ220×400(对辊);三组辊工艺温度分别为GR1:43℃,GR2:110℃,GR3:143℃;三组辊工艺速度分别为GR1:3500米/分,GR2:4100米/分,GR3:4890m/min。

2.1.6 卷绕机

BWA55T-1380/5,卷绕速度4500 m/min。

2.2 测试仪器及测试条件

2.2.1 风速仪

风速仪为日本产,型号为24-6111,量程0~5m/s,风速0.85m/s,风速由风速仪在喷丝板下600处,近侧吹风板处测得。

2.2.2 强力机

强力机为上海旭赛仪器有限公司生产,型号XS(08)XH化纤强力机,量程0~50N。

2.3 原料

2.3.1 锦纶6切片

广东新会美达锦纶股份有限公司生产,切片特性黏度2.65,含水≤700ppm,单体含量≤0.4%。

2.3.2 纺丝油剂

松本N-627,油剂浓度10%。

3 纺丝工艺对纺丝质量的影响

3.1 侧吹风冷却强度对纺丝的影响

在侧吹风的风速、风温、风湿三个因素中,以风速对纤维影响最大,在风速较低时,冷却风对丝束的穿透力下降,冷却速率减缓,塑性区延长,凝固点下移,会造成内外层丝冷却条件差异较大,而且受丝室外气流干扰的因素增强,因此风速不易过低;但风速也不易过大,否则会形成湍流,引起丝条震动或飘动,造成单丝粗细不匀。锦纶6侧吹风:风温18℃,风速0.85 m/s。

3.2 侧吹风等强条件下喷丝孔分布对分纤母丝及单丝不匀率变化的影响

将圆形布孔的和一字布孔的纺丝组件分别安装到同一生产线的两个纺丝部位,纺丝运行正常后48小时,每个纺位取5个样品;母丝分纤后,每个纺位再随机取5个样品,测试强力和伸长不匀列于表1。

表1 喷丝板不同布孔方法,分纤母丝及单丝不匀率值对比

对于单丝生产,为了冷却均匀,通常采用单圈圆形布孔和一字布孔。从表1中可以看出,喷丝板一字形布孔和喷丝板园形布孔的样品,在相同的设备及工艺条件下,强力和伸长不匀率值有较大差别。喷丝板一字形布孔的样品强力和伸长不匀率低,喷丝板园形布孔的样品强力和伸长不匀率高。

3.2.1 圆形布孔对纺丝质量的影响

喷丝板圆形布孔时,同一块喷丝板上的5个板孔距离侧吹风风板的距离不一致,如图2所示5个板孔距离侧吹风风板的距离d3>d2>d1,这样侧吹风对每根丝冷却强度的不同,圆形布孔喷丝板纤维离侧吹风风板越近风速越大,风速的差异造成了纤维向外漂移的差异,内侧丝漂移大,外侧丝漂移小(s1>s2>s3),这样容易造成圆形布孔的5根单丝纤度、结晶度与取向度的不均匀,因此这种变化会立即影响到初生纤维的拉伸性能,从而造成强力和伸长不匀率的增加,甚至致使纤维粘连,分丝时断头。

3.2.2 一字形布孔对纺丝质量的影响

喷丝板一字形布孔如图3所示,每个板孔距离侧吹风的距离均为d。纤维向外漂移相同,均为S,不易并丝,保证了单丝纤度、结晶度与取向度的均匀性,提高了纤维的拉伸性能,降低了强力和伸长不匀率。

3.3 风温对纺丝的的影响

熔体细流从喷丝板下无风区出来,受到冷却吹风的冷却,将丝条全部冷却到玻璃化温度以下,其冷却的推动力是冷却吹风与丝条间的温差,相同冷却温度才能保证冷却均匀,避免由于冷却不一致,而引起单丝间冷却段长度的偏

差。若在冷却每根丝条的过程中,丝条进入冷却吹风区时,冷却风每吹过一行丝,吹风温度就会增加△t,圆形布孔喷丝板内外纤维处的侧吹风风温不同,内侧风温低,冷却强度大,外侧风温高,冷却强度小,如图2所示5根丝冷却温度t3>t2>t1,这种变化会立即影响到初生纤维的拉伸性能,从而造成强力和伸长不匀率的增加。

3.4 风湿对纺丝的的影响

一方面随风湿增加,它的比热容和热容量将会增加,热吸收量随着增加从而使冷却风在吸收同样的热量时温升低,提高冷却效果。

另一方面锦纶6对水分比较敏感,吸水之后,Tg大幅下降。圆形布孔喷丝板外侧单丝处的侧吹风相对湿度较内侧也有所降低。Tg随吸水量增加而下降的过程具有阶段性。起始下降迅速;当吸水质量分数超过一定值之后,下降缓慢。综合各文献报道,该临界值约在2%~4%。

总结以往研究,目前基本认为水分子只进入锦纶6的非晶区域,吸水后分子链活动性增加,起塑化的作用。这是导致其晶型转变、Tg下降。针对Tg及其他性质随吸水量增加而变化的过程呈现分段性的现象,锦纶6分步吸水的机理,并被大量实验结果支持。

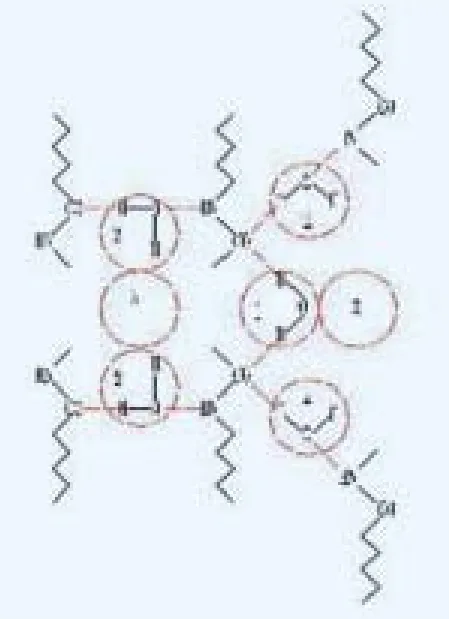

该机理认为,水分子进入尼龙6无定形区,优先与以图4中1形式结合(紧密结合),当水分子继续增多时,出现图4中2所示的结合形式(松散结合),更多的水分子将在分子间隙中通过水分子之间的氢键进一步堆积,如图4中3所示。当上油方式为乳液上油时,油轮接触丝条的时间短,纤维吸湿不匀,在纺丝甬道内增加超声波雾化加湿,纤维吸湿时间长,提高了纤维吸湿的均匀性,又起到了对丝束的冷却。用这种方法生产的丝织布,由于纤维各项指标均匀,所以布面平整。

图4 锦纶6分步吸水的机理示意图

3.5 上油率对纺丝的影响

油剂浓度为10%,浓度过高会造成上油不匀,卷绕张力波动,断丝增加。上油过少时,丝油膜不完整,摩擦力波动,牵伸断丝。上油过多时,丝与热辊的摩擦力小,滑动增加,同时卷绕也不易成型,产生并丝断丝。锦纶单丝含油率控制在1%左右。

3.6 热辊温度对纺丝的影响

GR1的作用是将纤维加热到玻璃化温度,拉伸温度越低(不得低于玻璃化温度)越好。其目的是增加排直变形而减少粘性变形。锦纶6经乳液上油吸水后,玻璃化温度由(35~49℃)降为常温。GR2的作用是将纤维拉伸取向。在拉伸过程中,伴有晶体的产生,随着取向度的提高,纤维的玻璃化温度也在提高,锦纶高度取向后玻璃化温度为90~106℃。

GR2的温度过高时,纤维的结晶度增加,不利于牵伸;GR2的温度过低时,拉伸应力过大断丝增加。GR3的作用是使取向后的纤维结晶。锦纶在180℃时结晶最快,温度低结晶速率下降,但温度过高导致卷绕时继续结晶造成纤维尺寸的变化引起丝饼成形不良,通常GR3的温度设定为145℃。

3.7 卷绕系统中各因素对纺丝质量的影响

3.7.1 卷绕张力

在卷绕力张力过大,会造成纤维互粘连,退绕困难。卷绕张力过小,会使卷装的成形不良, 通常卷绕张力控制在0.13~0.15cn/dtex 。

3.7.2 卷绕交叉角

卷绕角通常为5°左右,卷绕角偏小,丝束卷绕过程中拐点趋于平缓。当张力偏大时,易出现丝饼变窄的现象,当张力偏小时,易出现塌边现象。卷绕角偏大,横动频率加快,

即在同圈数的情况下,丝运行到端面的次数增多,导致丝端面的厚度高于中部,使丝的卷曲面呈现两面高、中间低,类似与马鞍的形状。由于单丝直径大,比表面积小,丝与纸管间、两层丝之间的摩擦力小,当卷绕角偏大时,丝束与纸管间、两层丝之间绕的圈数少,丝与纸管间、两层丝之间的摩擦不足而滑动松圈。

3.7.3 接触压力

接触压力对成型影响较大。接触压力过大卷装硬度大,易出现塌边、膨凸,接触压力小,则易出现松圈丝和蛛网丝,一般初始压力为0.98~1.76MPa,生产压力为1.18~1.96MPa,切换压力为1.57~2.16MPa。

4 结论

通过实验数可以看出冷却条件是母丝成型非常重要的因素。侧吹风装置结构简单,操作方便,有很高的冷却强度,但冷却强度不均匀:出风口冷却强度高于远离出风口处,造成同一截面内温度不均匀;最大气流速度受到限制:单丝纤维的直径大,不易冷却,同时要求每根丝有相同的冷却条件,保证单丝纤度、结晶度与取向度的均匀性,因此冷却强度和喷丝孔的排列方式是生产过程的关键。

据分析,在相同的设备及工艺条件下,喷丝板一字形布孔比喷丝板圆形布孔的产品断裂强度CV值提高约40%,断裂伸长CV值提高约50%,喷丝板单线一字形布孔的产品强力和伸长不匀率明显好于喷丝板圆形布孔的产品。侧吹风选择风温18℃,风速0.85 m/s时纺丝及产品质量优良,否则会形成湍流,引起丝条震动或飘动,造成单丝粗细不匀。

为减少丝与热辊的摩擦力,形成良好的丝油膜,油剂浓度为10%,锦纶单丝含油率控制在1%左右纺丝良好。由于锦纶6高度取向后玻璃化温度为90~106℃。 GR2的温度通常选在100℃左右;GR3的温度选为 145 ℃左右,有利于丝束牵伸。卷绕时,通常卷绕张力控制在0.13~0.15cn/dtex;根据单丝纤度,卷绕角通常为145°左右;卷绕时的始压力选为0.98~1.76MPa,生产压力1.18~1.96MPa,切换压力1.57~2.16MPa。卷绕正常,不会出现卷装过硬度,塌边、膨凸以及松圈丝和蛛网丝的现象。

通过实验摸索出锦纶6分纤母丝的工艺参数,对纺丝生产,提升产品质量起到很好的指导作用,为锦纶6分纤母丝的产业化发展作出贡献。

[2]董纪震,赵耀明等编,合成纤维生产工艺学[M],中国纺织出版社