棒线材连轧过程张力计算模型研究和运用

袁浪,华望,张其斌,唐嘉

(方大特钢科技股份有限公司,江西 南昌 330012)

0 引言

棒线材连轧生产线同根坯料在连轧过程中,各机架之间的张力不仅对本轧制道次之间的料型尺寸产生影响,同时会影响相邻轧机之间的张力。由于粗中轧无活套区域难以实现无张力轧制,粗中轧张力的存在和波动最终引起成品尺寸通条差的稳定性。

目前方大特钢轧钢厂各条生产线张力大小判断方法主要是依靠观察轧机电流趋势图,通过轧件在咬入下架轧机前后的电流变化来判断机架之间的堆拉关系,此方法缺点是电流变化不明显时则较难判断。由于电流趋势图不能定量的反应张力大小,并且交流异步变频电机矢量控制电流包括激磁电流与转矩电流,电流波动反映的不一定是转矩电流,因此仅通过电流趋势图判断堆拉关系难以精确。在生产一些对产品尺寸精度要求高,尤其是大轧制道次规格的产品时,目前的张力判断方法较难满足需求。

1 张力模型设计

1.1 微张力控制原理

根据张力自动调节理论:只要两机架间的速度存在偏差,轧件上不同部位处的金属有相对位移就会产生张应力,其金属轧件的张力会以指数曲线形式变化,且具有如下传递函数关系[1]:

式(1)中ΔF/A表示轧件单位上的张力增量;KT/(1+TTS)是一个惯性环节传递函数,其放大倍数是KT,时间常数是TT;ΔV为轧机速度增量。

由公式(1)可知,轧件上的张力变化是由轧件通过相邻机架的金属秒流量差引起的,微张力控制实质上是通过对相临两工作机架间轧件的张力力矩进行运算,通过人工干预或者计算机自动校正上游机架的速度,改变金属轧件的秒流量,实现微张力控制。

目前,棒线生产线较为经济的方式多是采用轧制力矩记忆方法,即系统通过检测机架的电枢转矩间接得到该值。当本机架的轧机咬钢而轧件尚未进入下架轧机时,系统计算出的力矩值便是本轧机的自由轧制力矩。当下架轧机咬钢后,重新计算得到新的力矩,两力矩之差是轧件上的张力力矩。系统根据该偏差值的正负和大小,手动调整或者自动给出相应的速度修正来平衡轧机的速度,保证机架间的轧件张力被限制在一定范围内。

1.2 张力的计算方法

连轧中,电动机总力矩与轧件张力矩、轧制力矩和摩擦力矩之间的关系如下[2-3]:

式中MD为电动机力矩(N·m);Md为加减速力矩(N·m);Mr为折算到电机侧的轧制力矩(N·m);Mf为折算到电机测的摩擦力矩(N·m);Mff为折算到电机侧的前张力矩(N·m);MbT为折算到电机侧的后张力矩(N·m)。

将(2)式改写成:

式中:J为折算到电动机侧的总转动惯量(kg·m2);ω为电机角速度(rad/s);MR为轧制力矩(N·m);TF为前张力(N);TB为后张力(N);i为减速比,r为轧辊半径(m)。

当轧件在前后机架中连轧时,作用于两机架间的轧件张力可用下式表示:

就第一机架而言,作用于轧件上的后张力TB=0,由(4)式,作用于该两机架之间轧件上的张力TF便可用下式表示:

2 数据处理与程序设计

2.1 数据检测与处理

为了消除干扰而获得真实的数据测量,PLC程序设计采用了信号滤波功能,包括输入信号的采样、存储、数据分析处理、滤波、信号输出等环节,控制框图如图1所示。

1)采样、存储环节:PLC接受现场总线PROFIBUS_DP传送的电机力矩,首先进行可控周期、可控数量的采样,采样值采取FIFO算法,高速实时数据传送速率可保证在任何时段内采集的数据都是最新的。

2)数据处理排序环节:利用冒泡算法对采集的数据排序,从最小到最大,采取中间值作为此次采样力矩的大小输出。

3)数据处理均值环节:去除最大值与最小值,对剩余的采样数据进行均值处理,最终结果作为轧制力矩的输出。

图1 数据处理控制图

2.2 程序设计

西门子S7-400系列PLC具有较高的数值运算能力,可以满足轧制速度较慢的粗中轧的数值计算需要,数据处理环节采用STL语言编辑[4-5]。按照前述的张力计算模型,在PLC程序中,使用STL语言将模型设计成一个模块化的FB功能块,以满足多次调用的需要。通过调整功能块参数,可以实现可变频率采样。

速度修正值既可通过观察张力变化趋势手动修正,也可通过PLC实现自动计算。PLC计算采用具有死区特性和极限特性的PID全量输出控制算法。控制程序流程见图2。

3 张力计算模型在工程中的验证

3.1 张力计算模型与通条差的对应关系

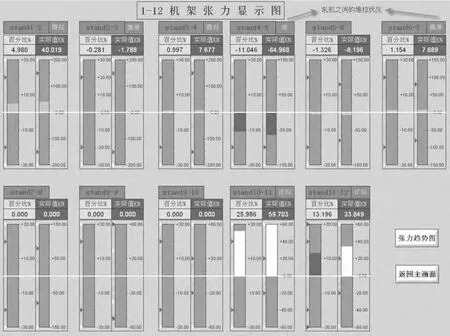

根据成品尺寸的波动规律与张力变化规律应一致的原理:在成品轧机压下量不变的情况下,成品轧机与前道次轧机之间的张力越大宽展越小,张力越小宽展越大[6]。为排除精轧区轧制道次的影响,选取中轧出成品并且对张力控制要求高的圆钢Φ55规格来验证。图3为粗中轧区域机架头部咬钢的张力显示图。

从图 3可以看出,除stand 4-5机架外,粗轧区域的堆拉关系调整得比较合适,处于微堆或者微拉状态。而中轧部分轧件在尾部轧制时拉钢明显。

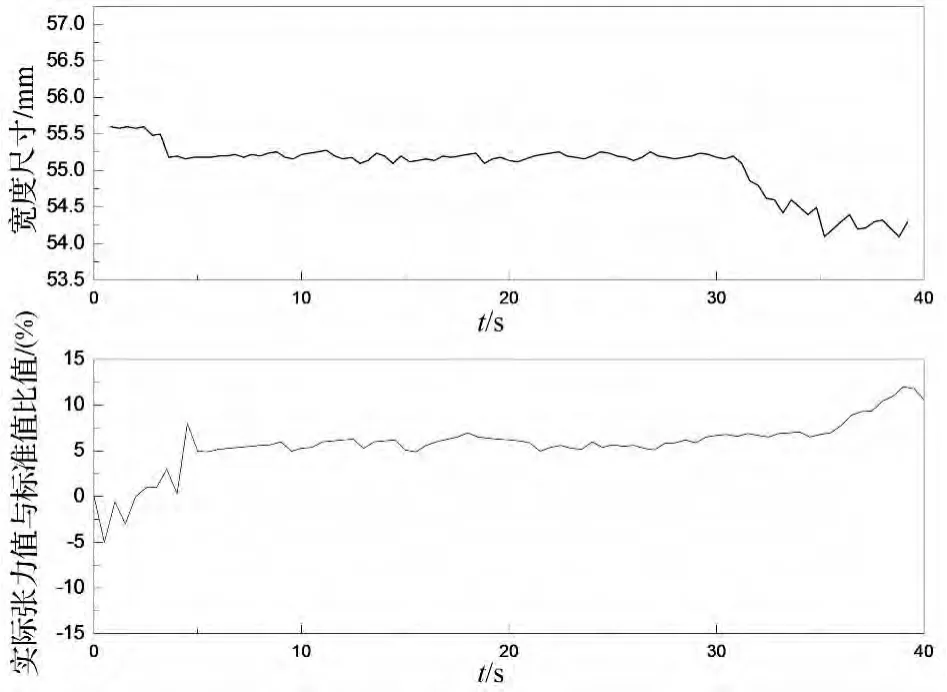

图4所示为随机抽取一根Φ55规格圆钢,沿长度方向每隔0.5 m测量一次宽展方向尺寸,将每个宽展方向尺寸数据对应的长度位置除于成品轧机的速度得到相应的时间坐标值。图4中,轧件中部张力相对稳定时宽展方向的公差尺寸在55.18 mm~55.24 mm间波动。轧件头部的张力为负值,说明头部处于偏堆状态,头部的宽展方向的尺寸相应偏大达到55.5 mm至55.6 mm。轧件尾部张力值升高明显说明尾部有拉钢现象,尾部宽展方向尺寸在54.1 mm~54.86 mm,较轧件中部要小,成品尺寸变化规律与所用张力计算模型计算出的张力值变化相符。因此在实际运用中完全可以通过头部张力显示与通条张力趋势图判断成品通条的尺寸情况。

图2 控制程序流程图

3.2 通过计算模型实现量化张力大小

实际运用中,可通过张力计算模型得出各个轧机之间张力值大小。表1所示为轧制道次少、对张力控制要求高的大规格圆钢的张力值,基本都在1 MPa值2 MPa范围内。

图3 粗中轧1-12机架张力显示图

图4 张力与宽展方向尺寸对应关系图

4 结束语

由以上论述可知,通过张力计算模型能快速准确的判断各架次轧机之间的堆拉关系,较电流趋势图更为精确,并且可以定量的确定张力大小的特性。目前粗中轧各架次之间的张力能控制在1 MPa~2 MPa之间。通过张力控制能预报成品通条尺寸情况,得到更高质量的产品,满足生产需求。

[1]房世兴,肖治维.高速线材轧机装备技术[M].北京:冶金工业出版社,1996.

[2]丁修堃.轧制过程自动化[M].北京:冶金工业出版社,2009.

[3]郑申白.曾庆亮,李子林.轧制过程自动化[M].北京:冶金工业出版社,2005.

[4]张春.西门子STEP 7编程语言与使用技巧[M].北京:机械工业出版社,2009.

[5]刘华波,张赟宁.基于SIMATIC S7的高级编程[M].北京:电子工业出版社,2007.

[6]齐克敏,丁桦.材料成型工艺[M].北京:冶金工艺出版社,2006.