一种三相交错并联BUCK变换器在高速BLDC控制中的应用

寿利宾,魏俊天

(同济大学 电子与信息工程学院,上海 201804)

0 引言

直流电机调速方法主要有三种:调节电枢电压、改变电机主磁通、改变电枢回路电阻。改变电枢电路电阻调速方法属于有级调速,能量利用率低,弱磁调速方法调速范围很小,因此,目前直流电机调速系统主要调压调速为主[1]。无刷直流电机采用电子换相代替机械换相,其调压调速方式分为:PWM斩波调速、PAM调压调速。

(1)PWM直流斩波调速

PWM直流斩波调速是常用的一种调速方法。其基本原理是通过功率开关器件的开通和关断来实现控制,通过调节开关管通断时间,将固定的直流电源电压变成平均值可调的直流电压来控制电机的速度。在低速领域,无刷直流电机一般采用PWM斩波调速的策略。无刷直流电机PWM斩波调速的研究主要集中在PWM调制方式对无刷直流电动机换相转矩脉动的影响。

(2)PAM调压调速策略

为了抑制传导区的转矩脉动有人提出了基于直流变换器的PAM调压调速策略。其基本原理是采用前级BUCK斩波调压驱动时,由于BUCK有一个很大的输出电容,因此电机相电流基本上是平稳的,电机在传导区几乎无转矩脉动。跟普通无刷直流电机采用直流变换器来降低转矩脉动的目的不同,高速无刷直流电机由于转速很高,相电感很小,如果采用PWM控制方式调速,斩波频率很高,相电流会出现高频脉动,在电机中产生的高频交变磁场会在转子护套中感应出一定量的涡流,相对于不采用PWM控制驱动的状态可带来超过电机允许的温升,造成转子磁钢的退磁。因此,高速无刷直流电机驱动系统往往在电源和逆变器之间采用BUCK直流调压器[2-3]。

(3)交错并联BUCK

为了改进BUCK类型电压调整模块的动态响应要求,需进一步减小主电路电感及输出滤波电容的体积。美国电力电子系统中心提出了多相交错并联的BUCK变换器[4-5]。交错并联不但能降低输出电流纹波,改进动态响应,提高功率密度,并且改进了热设计,是一种较好的电路结构。

1 BUCK变换器基本原理

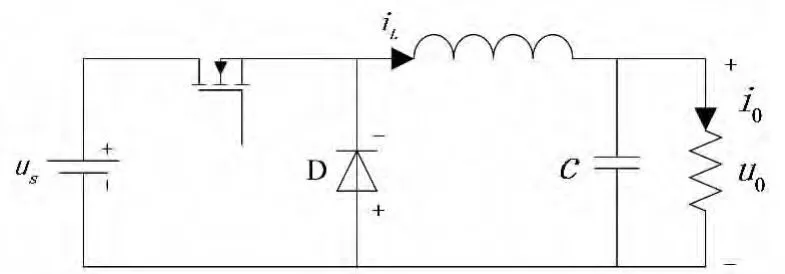

降压式(BUCK)变换器是一种输出电压等于或小于输入电压的单管非隔离直流变换器,图1给出了它的电路拓扑图。BUCK变换器主电路主要有开关管T,二极管D,输出滤波电感L和输出滤波电容C构成。根据电感电流是否连续,BUCK变换器有三种工作模式:连续导电模式(CCM)、不连续导电模式(CCM)和临界状态,本文采用连续导电模式。

图1 BUCK变换器拓扑

1.1 BUCK变换器连续导电模式

为了分析稳态特性,简化推导公式的过程,特作如下假设[6]:

1)开关管、二极管是理想元件,可以瞬间导通或截止,没有管压降,没有漏电流。

2)电感、电容是理想元件。电感工作在线性区,寄生电阻为0,电容的等效串联电阻为0。

3)输出电压中的纹波电压与输出电压的比值很小,可忽略不计。

定义开关管导通时间t1与开关周期T的比值为占空比,用Dc表示。

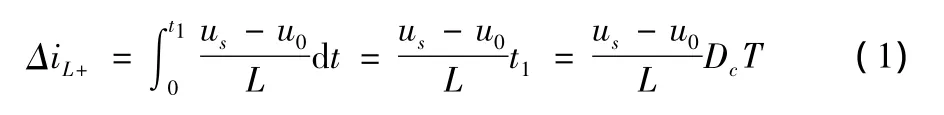

(1)当开关管导通时,直流电压源通过电感向负载传递能量,由于输出滤波电容上的电压保持不变,因此电感电流线性增加,直到t1时刻,达到最大值,电感电流线性上升的增量为:

(2)当开关管关断时,由于电感电流不能突变,故通过二极管续流,电感电流逐渐线性减小,直到t2时刻,达到最小值,电感电流线性减小的量为:

当电路工作在稳态时,开关管导通时电感中电流的增加量等于其截至时电流的减少量,即:

联合(3)式可得:

电感的纹波电流和输出电容纹波电压为:

从(5),(6)式可知,纹波的大小与电感电容有关,增加电容的大小可减小输出电压的纹波大小。

1.2 交错并联BUCK变换器

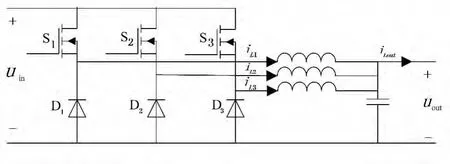

对于DC-DC变换器来说,为了达到好的性能,输出滤波电感和电容之间存在矛盾。为减小电容上的电流纹波可以增大电感值,从而减小输出电压的稳态波动,但这会造成系统暂态性能变差。另一方面,为提高系统暂态响应速度,可以减小电感值,但这样会加大电容上的电流纹波,从而使系统输出电压稳态性能变差。国内外现已提出通过在BUCK电路中应用交错多相电流原理,减小电流纹波。多路BUCK变换器交错并联的模型如图2所示。本系统采用三相交错并联BUCK变换器结构,将三个互差120°交错运行的BUCK变换器电路进行并联,得到如图3所示的三相交错并联BUCK变换器电路。

图2 交错并联BUCK变换器拓扑结构

图3 交错并联BUCK工作时序

通过交错并联电路,三个单相BUCK的电流纹波相互抵消,使输出电流的纹波明显减小,改善了输出瞬态响应。在相同的输出条件下,交错并联电路使滤波电感 L1,L2,L3和主电路IGBT上的承受电流仅为单相BUCK电路的1/3,降低了单个IGBT的导通损耗,减小了输出滤波电感值和滤波电容的容量。

1.3 交错并联BUCK变换器的控制策略

峰值电流控制的基本思想是设定电感电流的最大值,当电流反馈信号上升到所设定的最大值时,比较器产生一个开关管的关断信号。峰值电流的开关信号实现方式主要有开关频率不固定的变频PFM峰值电流控制和开关频率固定的恒频PWM峰值电流控制。本文采用的是恒频PWM控制方式。控制原理图如图4所示,其中外环为电压环,采样输出电压与给定的电压信号差作为控制信号。内环为电流环,通过采样电流电感值与电压环输出来构成电流环加快系统的响应速度。

图4 峰值电流模式控制BUCK

2 无刷直流电机的驱动策略

图5为无刷直流电机控制原理图,无刷直流电机通过电子换向器将电压供给的直流转换为方波电流输入定子多相绕组,三相逆变器的6个开关,任意时刻只有两个导通,而且电机转子每转过60°电角度后,就进行一次换相。

图5 无刷直流电机系统示意图

3 实验结果

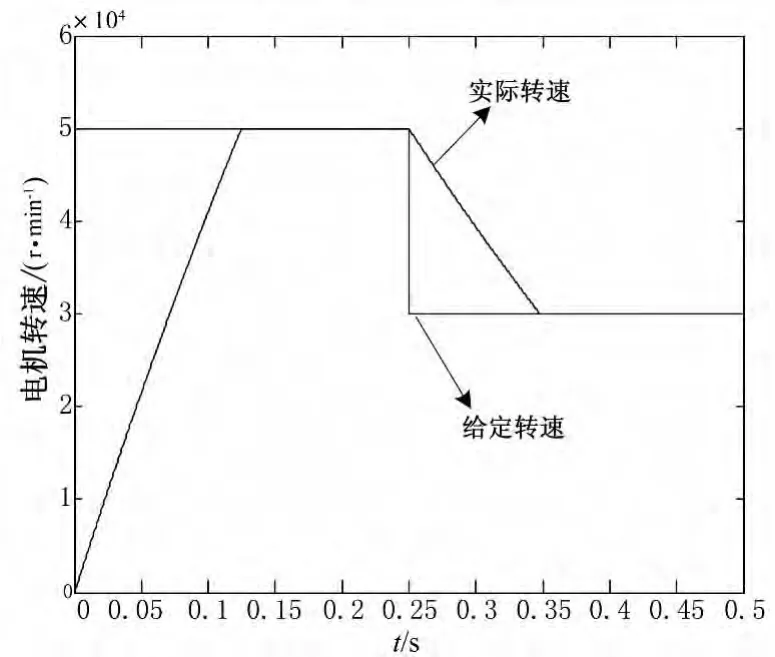

在MATLAB/Simulink环境中搭建了基于交错并联BUCK变换器的BLDC驱动策略仿真模型,为了便于实现,采用模块化设计思想将整个系统分为几个功能模块分别建模,如图6。其中红线框中的模块就是三相交错并联BUCK电路,直流输入电压Uin=310 V,三个BUCK电路中的电感L=1 mH,电容C=68 μF,给定电机转速 50000(r/min),在0.25 秒时变为30000(r/min),给定负载0.2。

图6 基于三星交错并联BUCK电路的BLDC控制仿真模型

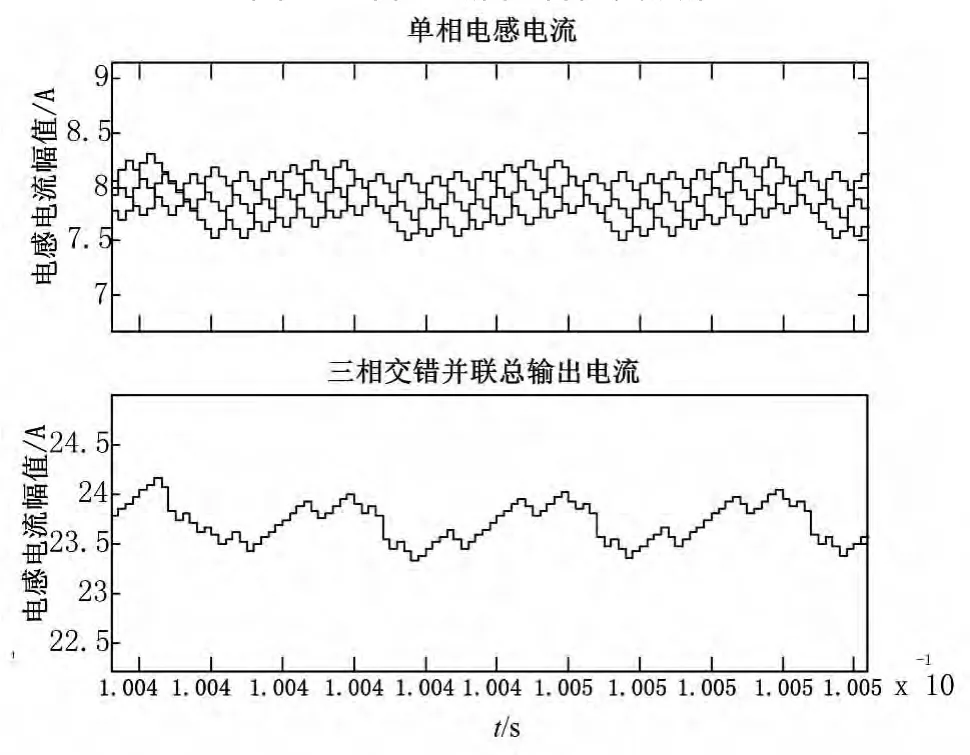

由图7可以看到,在电机启动过程中,通过电流闭环,电感电流的幅值被限制在8 A左右,验证了峰值电流的限流特性。由图8可以看出,单路承载电流为负载电流的1/3,三相电感电流互差120°,实现了交错并联均流,三相交错并联输出电流脉动频率为单相电流的3倍,同时电流纹波峰-峰值从单路的6.25%降 为 2.8%。从而可以降低输出滤波电容值,节约电源成本,提高了电路的响应速度,验证了三相交错并联BUCK电流的均流特性和降纹波特性。

图7 峰值电流控制仿真波形

图8 电感电流仿真波形

图 9,10分别为电机的转速和直流母线电压,从仿真结果看,电机在启动阶段,转速环输出饱和,电流环输出最大值,转矩为恒定的最大值启动。当转速达到给定转速时,转矩回落。母线电压的纹波较小,三相交错并联BUCK电路可以为高速电机驱动系统提供稳定可靠的调压性能。

图9 电机转速波形

图10 转速变化时母线电压波形

4 交错并联BUCK电路参数对系统的影响

4.1 BUCK 电路电感

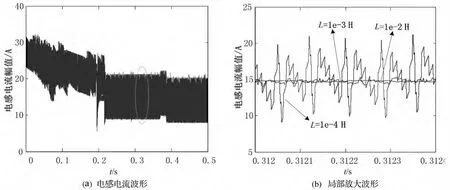

当电感参数L变化时,系统仿真波形如图11所示。由公式(5)得,电感纹波电流与电感L成反比可知,电感越大,稳态后电感电流脉动越小如图11(b)所示。

4.2 BUCK电路电容

电容参数c变化时仿真波形如图12所示。由前面的公式(6)电容电压峰峰脉动与电容c成反比,电容c越大,母线电压脉动越小,由如图(b)所示。由图(a)可以看出:电容越大,电机起动时间越长。

图11 电感变化时的仿真波形

图12 电容变化时的仿真波形

5 结束语

针对高速无刷直流电机控制系统的要求,设计了一种基于前级三相交错并联BUCK电路,分析了其工作原理,利用MATLAB/Simulink搭建了基于三相交错并联BUCK电路的BLDC控制系统,仿真结果表明,该设计方案符合理论推导。最后分析了BUCK电路参数对系统调速性能的影响,为下一步实际的系统建立提供了参考依据。

[1]陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社.2003.

[2]武俊峰.小电感无刷直流电机不同驱动结构下的控制特性及功耗比较[J].电工技术学报.2012,27(8):270-275.

[3]刘嘉明,沈建新,王凯.用于高速无刷直流电机调速的BUCK直流调压器的设计与优化[J].微电机.2010,43(9):93-96.

[4]胡炎申,谢运祥.三相交错并联Boost DC/DC变换器设计与研制[J].电力电子技术.2006,40(2):45.

[5]JUNHONG ZHANG,JIH-SHENG LAI,RAE YOUNG KIM,et al.Highpower density design of a soft switching high-power bidirectional dc-dc converter[J].IEEE Transactions on Power Electronics,2007,22(4):1145-1154.

[6]林飞,杜欣.电力电子应用技术的MATLAB仿真[M].北京:中国电力出版社,2011.