TU30数控车床切削运动总成大修

吕利伟 尹红超 王 威 马金卫

(中国一拖集团 一拖(洛阳)柴油机有限公司 河南洛阳)

一、TU30数控车床简介

TU30数控车床是完成曲轴端面切削、倒角及止推颈外圆尺寸加工的设备,其高刚性的4导轨床身、主轴直径150 mm,主轴转速为高、低2组无级变速,变速范围6~2500 r/min,采用双移门结构,主轴采用AC电机高、低2组的无级变速。

二、数控车大修前故障现象

设备在长期断续切削加工过程中,由于冲击载荷力的作用,造成切削运动总成整体几何尺寸(回转刀盘总成,进给总成,X滑台导轨总成等相互关联部件)的严重磨损,造成运动精度降低。间隙又使在切削加工过程中,各总成间发生碰撞,产生较大的振动响声及对设备的损坏,X向滑台导轨总成的严重磨损,从而破坏了相互间的配合。经常出现X向伺服电机报警、曲轴止推颈加工尺寸超差等故障现象,严重影响曲轴加工质量。

1.故障原因分析

查询该数控车的编程,发现其数控刀架,是采用反向切削,切削力全部作用在压板上,由于压板的接触面积比较小,故要承载比较大的作用力,在长期的负荷作用下,导轨总成(滑台、压板和导轨)出现大面积磨损。拆卸发现,由于导轨总成的大间隙配合致使其复合运动造成传动箱齿轮和刀盘定位鼠齿盘磨损。

(1)刀盘传动齿轮箱总成的定位鼠齿盘因断续切屑震动而产生磨损,传动齿轮不但严重磨损,还出现打齿现象。

(2)X向滑台、导轨、镶条及压板因断续切屑震动出现磨损严重和点蚀,最大磨损尺寸量达一个毫米。

(3)Z向滑台、导轨、镶条及压板因接触面积较大,磨损情况超差情况较好。

2.故障修复难点

诸如传动箱的齿轮打齿及磨损齿轮可直接更换,Z向导轨可通过简单地刮研解决。针对X向导轨总成,如何保证在两导轨尺寸的不一致性前提下,导轨面与基准面的平行度问题;滑台和压板相对导轨的修配中,采用何种方式补偿加工过程中损失的尺寸量问题;采用何种方法既能满足原有镶条的调节滑台作用,又能实现滑台与导轨的理想配合问题;刀盘定位鼠盘磨损间隙如何补偿问题。

图1 X向导轨总成简图

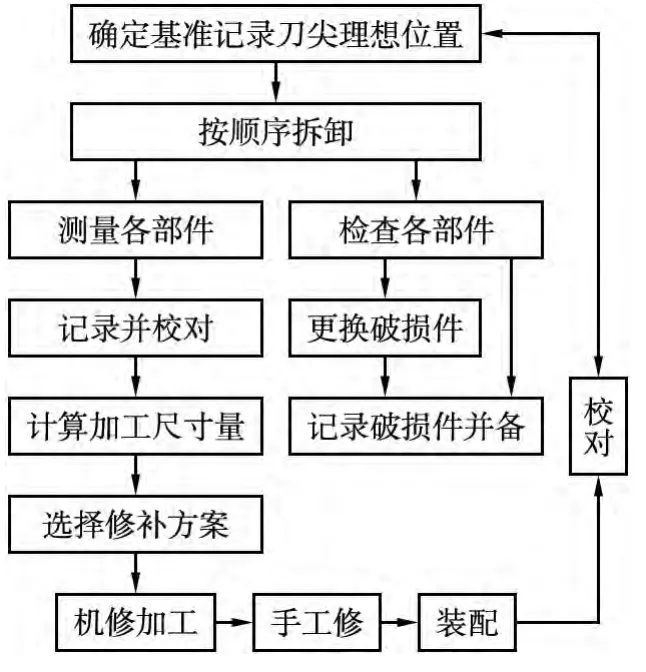

三、解决方案流程

方案流程见图2,参照图2利于各项工作具体实施。

图2 方案流程简图

四、具体解决措施

查阅相关资料,了解切削运动机件总成,在机床中与各部件间的相互位置尺寸。针对一些拆前可进行测量的参数、尺寸,尽量提前确认。一些未知参数、尺寸,只有在分解设备后才能进行测量确定。确保修理后TU30切削运动总成整体几何精度。

1.修前工作步骤

(1)拆解前,先对该设备的回转中心高及回转刀盘刀尖高度进行尺寸测量。确保修理后,数控刀盘总成整体的切削运动几何精度。

(2)对项目工作设备进行拆解检查,在拆分解每个部件的过程中发现,刀盘传动齿轮箱总成的定位鼠盘因断续切屑振动而产生磨损,传动齿轮不但严重磨损,还出现打齿现象,应对定位鼠盘进行再加工,更换传动齿轮。另外发现,编码器连接轴支撑轴承,因浸泡在切削液中,产生锈蚀和磨损,需更换处理。

(3)X向滑台、导轨、镶条及压板因断续切屑振动,磨损严重和点蚀,最大磨损尺寸量达1 mm。需对滑台、导轨及压板进行加工处理。另外,X向丝杠下支撑轴承,因浸泡在切削液中,产生锈蚀和磨损,需更换处理。

(4)Z向滑台、导轨、镶条及压板因接触面积较大,磨损情况超差情况较好。在最终的装配中,通过简单地刮研即可解决。

2.对严重磨损件加工前的工作步骤

(1)通过测量X向导轨上定位面与基准面之间的实际尺寸、导轨侧定位面与滚珠丝杠中心基准之间的实际尺寸、两导轨间的实际宽度尺寸、导轨的厚度。为最终的装配尺寸提供依据。

(2)测量刀盘定位鼠盘侧定位齿形的实际尺寸、磨损情况及两齿盘啮合时的侧面和端面间隙。

3.磨损件加工尺寸的确定

(1)修磨导轨。由于主导轨面、副导轨面、定位导轨面、压板导轨面磨损的不同,在磨修时,应保证在与基准面平行的基础上,可以在导轨面已被磨削出来的情况下,不用保证两导轨尺寸的一致性。

(2)对于修磨好的导轨,应将其放到平板上,通过百分表测量对相关基准面进行支承并找平。然后,通过用千分尺、百分表对相关导轨面的尺寸落差测量,以及结合未加工时测量的尺寸进行计算,用计算出的结果、滑台上各导轨面的最小磨损尺寸及要贴的聚四氟乙烯板的厚度规格,来确定对与之配合的滑台上各导轨面的加工尺寸的量。

(3)在前面滑台与导轨研配工作完成后,在通过百分表对滑台与导轨平面的尺寸落差进行测量及计算。用计算出的结果,对各压板不同的落差尺寸分别进行加工。

4.零件加工完成后为确保切屑中心不变的修配步骤

(1)导轨面的加工。导轨面的修复直接影响后续修复工作,其修复质量关联滑台、压板和镶条尺寸加工量,稍有偏差就会为后续工作带来诸多不便。起初考虑采用传统的刮研方式。但由于磨损量大(两侧磨损量不同,一端0.5 mm,另一端1 mm),工作量大,无法精确保证两导轨面同时与导轨基准面的平行度。

根据多方咨询,选用直线导轨磨床,优点是可以以导轨底面为基准同时加工导轨两侧磨损区域,既保证了两导轨面与基准面的平行度,又保证了两导轨面的平面度。对加工好的导轨进行测量、校对和找平,为下一步滑台修复做好准备。

(2)贴塑修复滑台。针对导轨加工后的测量结果(一端加工尺寸量 0.5 mm,另一端 1 mm),选用 1 mm、1.5 mm、2 mm 厚度的聚四氟乙烯塑料板(简称塑料板材)作为填充材料来补偿滑台与导轨加工尺寸量,其优点耐磨、减振。

考虑到机床的实际工作状态,塑料板材粘接面要有很好的抗振和耐剪切效果。经综合考虑,选用红星胶粘接剂。根据前述磨损件加工尺寸确定的工作步骤中,已修磨好的导轨实际测量尺寸,结合滑台实际工作状况,用贴聚四氟乙烯塑料板的方法,充填因加工而减少的尺寸。依据滑台各导轨面不同的加工尺寸,用1 mm、1.5 mm、2 mm厚度的聚四氟乙烯塑料板,将其用胶粘剂粘接到滑台上的3个工作面上,并用重物压紧,待胶粘剂干透后开出润滑油槽。

用已调整好并找平的导轨对滑台导轨面进行对研与刮屑。此过程需反复进行多次,直到滑台上安装面平行度测量值在0.01 mm以内,并且滑台导轨面上的接触点数每平方英寸≥6~8个点。然后,再对滑台导轨侧定位面进行对研与刮屑,过程同前。而后,也同样需要测量平行度与接触点数,测量结果同前。

对已调整好并找平的导轨相对滑台的配合面进行研与刮屑。此过程需反复进行多次,直到滑台上安装面平行度测量值在0.01 mm以内,并且滑台导轨面上的接触点数每平方英寸≥6~8个点。

(3)镶条修复-采用灌注修补剂。由于滑台与导轨,经过修磨、刮研后尺寸发生变化,致使原镶条的调整尺寸无法满足安装要求。要想既提高耐磨性又提高修理的便捷性,采用灌注修补剂方式,即在原镶条表面上涂覆耐磨层。

选用TS311工业修补剂,优点耐磨。原镶条表面上预先涂覆耐磨层TS311,将其放入已刮研好的滑台与导轨的侧定位面之间,并对其间隙灌注修补剂,捣实,防止产生气泡。待其干燥后取出,并开出润滑油槽。因镶条涂胶放入干燥过程与实际安装相同,所以不用刮配。

(4)滑台与导轨底面间的压板配合修复。一般情况下,数控车的数控刀架采用正向切削,滑台的主受力面在导轨的上表面,而导轨的上表面比较宽大是压板面的2~3倍,对压板的技术要求可以低些。该数控车的数控刀架是采用反向切削。因此,切削力全部作用在下压板上,又由于压板的接触面积比较小,故其承载力较大,要保证压板的装配均匀,就必须减小配合间隙。

必须在前面滑台与导轨研配工作完成后,才能通过百分表对滑台与导轨底平面的尺寸落差进行测量及计算。用计算出的结果,对各压板不同的落差尺寸分别进行加工。然后,把加工好的压板安装到滑台上,逐渐加力压紧,反复数次进行对研与刮屑,确保滑台、导轨与压板间相互配合尺寸的稳定,并且滑台压板面上的接触点数每平方英寸≥6~8个点,并进行测量校对。

(5)刀盘定位鼠盘修复。盘针对前面所测量的刀盘定位鼠盘测量结果结合实际工作尺寸比对,两齿盘啮合时,两啮合端面应有一定的间隙尺寸进行加工,确保啮合时侧定位无间隙。

五、项目价值及总结

通过此次对切削运动滑台总成的分解修理,采用新技术、新材料恢复镶条与滑台、导轨的配合精度,确保了TU30数控车的完好,设备耐磨、减磨性能提高。曲轴加工精度提升,机床加工效率提高。经过经1年多的使用,设备未没有出现大修前的故障现象,所加工曲轴尺寸稳定。