机械式自动变速器换挡性能测控试验系统

米 林,王晶晶,谭 伟,刘栓起,葛帅帅

(1.重庆理工大学 a.车辆工程学院;b.机械工程学院,重庆 400054;2.中国长安汽车集团股份有限公司重庆青山变速器分公司,重庆 402761)

目前,对于汽车零部件的性能检测方法主要有实车道路试验和台架模拟试验2种方法[1]。由于实车道路试验受各种条件的约束且耗时间、耗资金,因此本文以试验台的测控系统为基础模拟换挡时的实况环境。虽然与实际的道路环境有一定区别,但可以在很大程度上避免实车道路试验的缺点。研发的机械式自动变速器(AMT)换挡性能测试试验台可对工业生产的AMT产品进行下线检测,以确定其是否合格,这对于AMT产品出厂前的性能检测具有重要意义。

1 AMT换挡性能测试指标

1.1 换挡时间t

换挡时间是指TCU(变速箱电控单元)接收到换挡指令时从离合器分离到离合器结合所需的时间,它是能反映换挡质量的综合性指标。高的换挡质量要求在保证换挡平顺性的前提下换挡时间要尽量少[2],但换挡时间过少又会引起较大的冲击。所以要提高变速器的换挡性能,就必须研究最佳的换挡规律。

换挡时间的数学表达式为

式中:t1为离合器分离时间;t2为摘空挡时间;t3为选挡时间;t4为换挡时间;t5为离合器接合时间。t2,t3,t4之和是换挡执行机构执行换挡动作所需的时间。AMT换挡过程的换挡时间由离合器分离、接合时间和换挡执行时间组成,而换挡机构执行时间是换挡过程中最重要的阶段。

1.2 选换挡电机电流

全电式AMT的选换挡执行机构和离合器执行机构都是由电机驱动的。换挡过程中,换挡轴和换挡拨头由换挡电机驱动,并由旋转运动转换为拨块的直线运动以实现换挡。选挡过程中,选挡电机驱动换挡轴轴向运动实现选挡动作[3-5]。结合选换挡执行机构的运动特性,选取蜗轮蜗杆为电动机的减速机构。

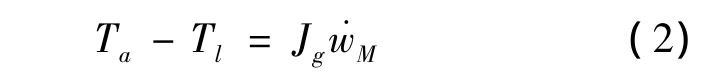

本测试系统结合步进电机和直流电机的优缺点选取永磁无刷直流电机作为选换挡机构的驱动电机[3]。电动机运行时,电机产生的电磁转矩Ta用于克服负载转矩Tl,它们的关系可以表示为

其中:Jg为电机转子上的当量转动惯量;wM为电机的角速度;Jg˙wM为电机的惯性负载。这就是电动执行系统的运动方程。对于三相桥式主电路两两通电方式的电动机,满足Ta=KTI,其中电机转矩系数KT表示单位电流产生的转矩,I表示电机电流。

由式(2)可以看出:电磁转矩Ta与负载转矩Tl成正比,即电机执行选换挡操作时选换挡电流I与负载转矩Tl成正比。电机负载包括执行机构转动部件和平移部件的惯性负载以及选换挡阻力f所产生的负载之和。所以,对于AMT换挡过程来说,换挡阻力和加速度决定选换挡电流。选换挡阻力f越小,则执行机构执行选换挡操作时电机电流I也越小,此时有较好的换挡性能。

1.3 选换挡位移

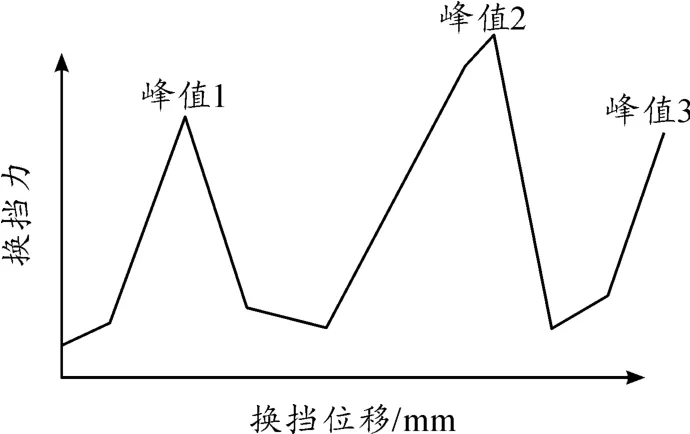

图1为某手动变速箱换挡过程中换挡力-换挡位移曲线[6]。从图中可以看到3个明显的峰值:峰值1是由于在退挡时互锁、自锁装置的阻碍增大产生的;峰值2是在克服同步器结合过程中的阻力产生的;峰值3是由于结合套受阻而使换挡力增加造成的。

从图1可以看出:换挡位移的变化会导致换挡力的变化。AMT与传统机械式变速器的不同之处在于AMT是对机械式变速器换挡执行机构的动力装置进行改装,所以AMT在换挡过程中,随着换挡位移的变化换挡阻力也会有变化。

图1 换挡力-换挡位移关系

2 AMT换挡性能试验台组成与工作原理

2.1 被测系统工作原理

AMT在原有的手动变速器上通过加装由微机控制的自动操作机构,取代原来由人工完成的操作,自动地完成离合器的分离与结合、摘挡与挂挡以及变更油门开度等操作[7]。

AMT系统的工作原理为:TCU根据当前车速、挡位等运行状况以及驾驶员操作来判定驾驶员的意图,调用在TCU中存储的最佳换挡规律实现优质、高效的自动换挡。

2.2 AMT试验台功能以及工作原理

试验台完成AMT自动换挡的功能性验证和选换挡性能测试,主要功能包括:对选挡执行机构、换挡执行机构、离合器执行机构进行相关参数测试;对不同挡位按照规定的循环次数、转速和方式进行试验,从而考察选换挡执行机构及离合器执行机构性能。

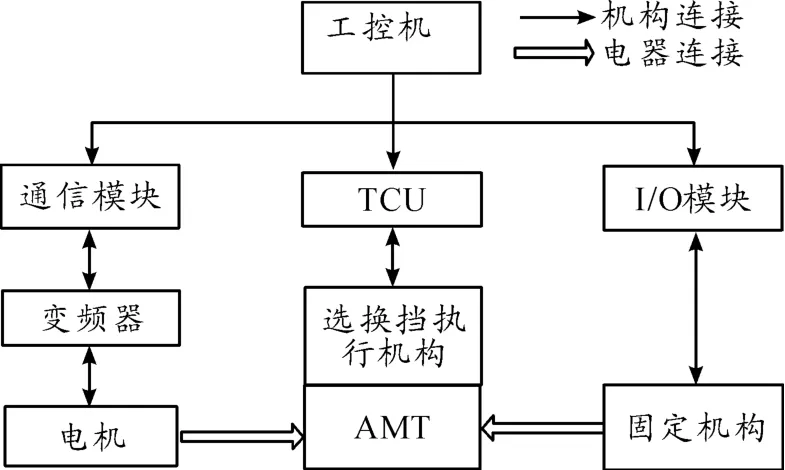

试验台的工作原理如图2所示。工控机通过I/O模块控制固定机构将变速箱固定,然后调节变频器,等到变速器输出轴转速稳定后,与TCU进行CAN通讯来控制TCU进行自动换挡。

图2 AMT试验台工作原理

3 AMT换挡性能测试系统设计

3.1 数据采集与通信系统

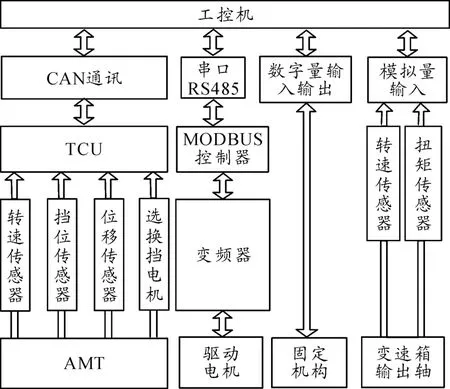

试验过程中会涉及到试验台多个部分的协调运行。为保证测量有较高的实时性与精确度,试验台采用工控机中插装AC6624数采卡进行数据采集与实时通讯,其通过扩展端子板可以实现16路模拟量采集、2路模拟量输出、16路数字量输入(DI)、16路数字量输出(DO)。转矩转速等信号通过PCI-9810单路非智能CAN通讯卡传递给工控机实现数字量的读取。ABB ACS800变频器与工控机中装配的RS-485串行通讯接口基于Modbus协议进行串行通信,实现对驱动电机的调速控制。数据采集与控制系统见图3。

图3 数据采集与控制系统

3.2 测控软件开发

AMT试验的数据采集及执行机构的控制由测控系统软件实现。为了软件系统的稳定以及可操作性,采用了LabWindows/CVI。LabWindows/CVI结合了C语言平台与用于数据采集分析和显示的测控专业工具,具有良好的用户界面以及强大的数据库函数,被越来越多的工程师熟悉与认可[8-12]。

试验台测控系统软件采用模块化结构设计,实现的功能有试验参数设置、试验台状态监测、数据采集显示和存储、数据查看和输出。图4为测控软件的主界面,即系统运行图。

图4 系统运行图

4 AMT换挡性能试验结果分析

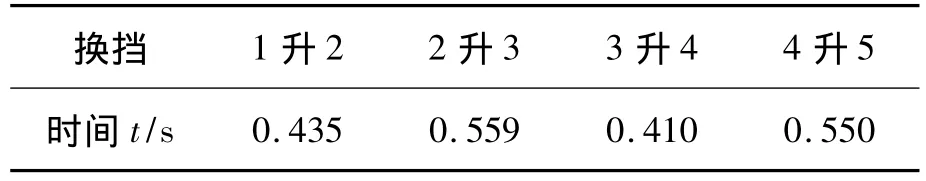

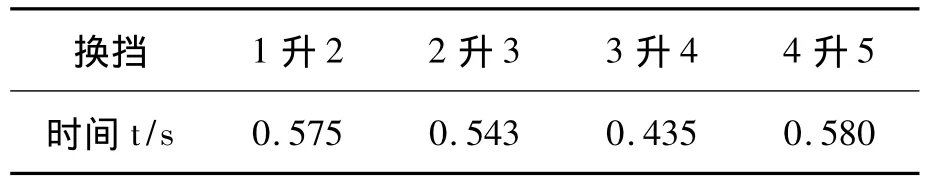

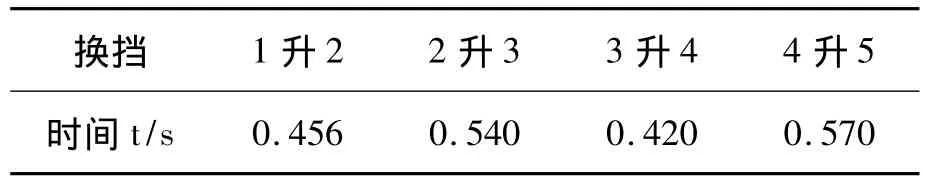

选择3款AMT变速器A,B和C进行1~5挡的测试。在测试过程中换挡时间如表1~3所示。

表1 样机A换挡时间统计

表2 样机B换挡时间统计

表3 样机C换挡时间统计

结合表1~3可以看出:当2挡升3挡、3挡升4挡、4挡升5挡时,3个样机的换挡时间较为接近;当1挡升2挡时,样机A和样机C换挡时间比较接近,而样机B为0.575 s,换挡时间明显大于另外2个样机。在换挡测试过程中,样机B在换挡时具有很大的冲击噪声,而换挡时间较长恰好反映了换挡冲击过大的问题。

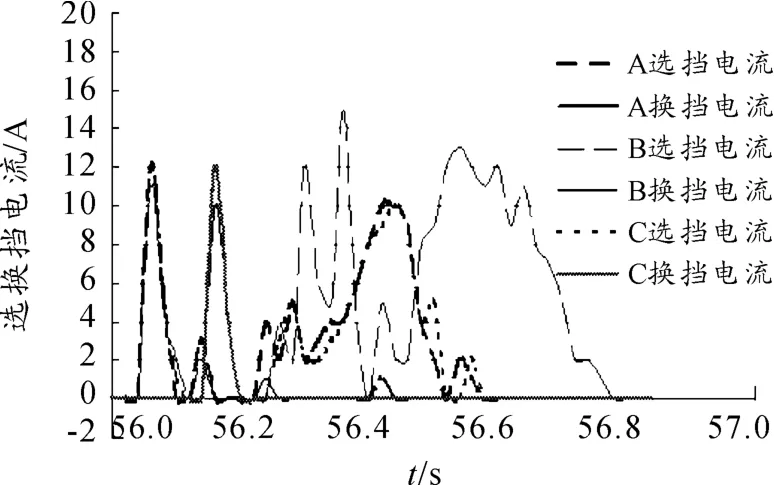

为了进一步验证和对比样机B在1挡升2挡过程中冲击过大的问题,采集3个样机在1挡升2挡时的选换挡电流曲线,如图5所示。

从图5可以看出:3个样机的换挡电流曲线较为一致,而样机B的选挡电流曲线数值高于另外2个样机,而且选挡电流持续时间较长,尖峰较多。这明显说明了样机B在1挡升2挡过程中性能较差。

图5 选换挡电流曲线

5 结束语

AMT只是对传统手动变速器的改造,以电机代替人力操纵选换挡执行机构和离合器执行机构,由于目前无法直接测得AMT换挡阻力,因此直接测电机电流相对方便。利用选换挡电机电流与换挡阻力的关系,当选换挡阻力出现变化时可以通过电机电流表现出来。本文依据选换挡执行机构的运动特性,推导出了选换挡电机电流与选换挡阻力的关系,分析了换挡时间、选换挡电流、换挡位移对换挡性能的影响,开发了试验台测控系统。该系统经过长时间运行之后,各测试曲线正常,自动化程度高,能够较好地满足换挡性能测试的要求。

[1]赵熙俊.AMT可靠性台架试验方法研究[J].汽车工程,2009(9):882-886.

[2]李永发.乘用车自动变速器换挡品质客观评价研究[D].长春:吉林大学,2012.

[3]余盼霞.机械自动变速器电动换挡执行机构动态特性分析[D].重庆:重庆大学学报,2010:43-47.

[4]米林,刘瑞杰,谭伟.机械式自动变速器的离合器起步控制[J].重庆理工大学学报:自然科学版,2014(5):7-12.

[5]王兴野,李国强,彭志召,等.AMT关键技术的发展现状与展望[J].四川兵工学报,2014(9):43-47.

[6]陈玉祥,臧孟炎,陈勇,等.基于虚拟样机技术的手动变速器换挡力分析[J].中国机械工程,2012(8):996-1000.

[7]葛安林.车辆自动变速理论与设计[M].北京:机械工业出版社,1993.

[8]姜阔胜,杨明亮,梁应选.基于虚拟仪器的机械传动试验台测控系统[J].机械传动,2010,34(3)72-75.

[9]张红光.基于LabWindows/CVI的虚拟示波器研究与设计[J].现代电子技术,2013(9):168-170.

[10]成琰.基于Labwindows/CVI的汽车水泵综性能试验台软件设计[J].测控技术,2005,24(5):70-71.

[11]李军,于守谦,刘亚斌.基于软件总线技术的测控系统框架实现[J].计算机测量与控制,2005,13(8):849-850.

[12]张俊杰.AMT换挡性能试验台设计与开发[J].机电产品开发与创新,2013,26(5):102-104.