采煤机摇臂故障治理研究

杨宝忠

(大同煤矿集团公司,山西 大同 037007)

引言

采煤机作为现代井下煤炭综采工艺的核心设备,其运行效率与故障率对煤矿生产任务的达标结果有着绝对的影响性。根据相关调查统计显示,采煤机各类机械故障中,截割部摇臂的故障发生频率最高,约占采煤机所有故障总量的30%~40%。有鉴于此,针对采煤机摇臂故障展开专项探究,降低摇臂故障概率,对于提升井下煤炭回采效率和作业人员安全有着积极的效果。

1 采煤机摇臂结构概述

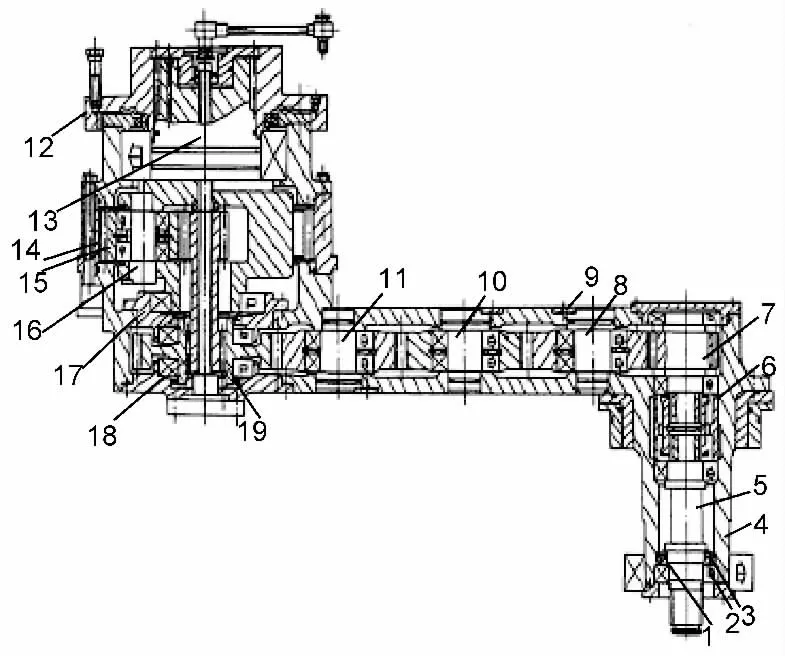

一般而言采煤机共由四部分构成,分别为电动机、牵引部、截割部与辅助装置[1]。图1是典型的截割部摇臂结构示意图。整个摇臂机构由直齿轮与行星轮两部分齿轮减速箱构成,共分四级减速。

2 采煤机常见故障分析

借由对多年生产实践数据资料的分析总结可知采煤机摇臂的常见故障可归纳为三大类:

图1 典型采煤机结构示意图

1)摇臂内部关键零件(齿轮、轴承等)发生损毁。此类故障是指齿轮等关键零部件在长期运行使用中发生磨损而失灵无效。其中齿轮故障可细化为高速区故障与低速区故障两大类。前者主要概指发生在第一级直齿圆柱传动系统中的故障,除了齿轮还包含系统中额定的各个轴承,根据相关统计,此类故障约占到摇臂齿轮箱故障的40%;低速区故障概指发生在第二级外行星轮与圆锥轴承部位的故障,所占比例约达齿轮箱故障总数的30%。一般而言,发生在高速区的故障主要体现为直齿圆柱齿轮表面过度磨损与腐蚀、结构变形、轴承失灵等,原因多是由装配不达标、润滑不足及工作面环境恶劣等因素综合作用而成。低速区故障主要体现为第二级输出星轮碎裂、圆锥轴承损毁、行星架断裂等,原因多是由交变载荷引起的疲劳损伤与过载保护失灵等[2]。

2)密封失灵引起的摇臂漏油。井下采煤机摇臂的齿轮箱通常均采用封闭的飞溅式润滑法,但受到井下恶劣工作环境的影响,齿轮箱密封会逐渐失效,从而引起齿轮箱的漏油故障。一般而言,根据采煤机摇臂运移方式及工作方式的区别,密封形式可分为0型圈密封、骨架油封、平面浮动油封等多种类型。其中平面浮动油封由于多使用于箱体与行星架的相接处,因此始终处于移动变化中,故障发生概率也最高。这种密封方式的原理为借由两个0 型圈支撑两个相邻的金属环,金属环间留有一定间隙,在相互的运动中形成油膜来达到润滑的效果。通过上述工作原理可知,随着长时间的工作使用以及设备载荷的长期作用,O 型圈非常容易发生硬化、老化的改变从而失去功效,进而无法有效支撑圆环,引起漏油现象。除此之外,金属环表面的划痕及点蚀现象也极易导致两金属环的接触不良从而引发漏油。摇臂的局部漏油似乎不会影响设备运转,但事实上摇臂齿轮箱的工作必须依靠它才能正常运行,所以一旦出现摇臂漏油事故应当立即采取针对性措施进行专项排查,以避免更大的安全隐患[3]。

3)特殊地形、违规操作及超负荷运行引发的故障。相对于上述两种故障人为不可控的机械故障类型而言,此类故障多是由于人为原因导致的。一般而言,井下回采过程中不可避免地会遭遇陷落柱、断层等特殊的地质构造,在这些特殊构造区域,岩石的结构强度往往会出现显著的变化,从而大幅增加对采煤机摇臂的工作压力,此时若未能对此类特殊构造进行提前的探明,采煤机直接高速切割就极易引发摇臂的故障;违规操作是指采煤机的操作人员在作业时疲劳驾驶或随意操作引发的设备不可逆损伤,譬如在设备过热及冷却循环故障的情况下仍然继续开机作业;超负荷运作是指生产队伍未追赶生产进度而采取“人休机不休”的连续高强度作业模式,省略了中间的检修维护过程,从而导致采煤机摇臂长时间超负荷运作,进而导致齿轮在交变载荷与高温的作用下,出现疲劳损伤。

3 采煤机摇臂故障防治的有效措施

3.1 加强对回采面前部地质状况的勘探

地下地质结构的繁复多变往往会导致岩层岩体强度的大幅变化,进而对采煤机的工况造成负面影响。特别是摇臂的齿轮箱,岩体结构强度的骤增会大幅提升工作压力,从而对齿轮箱中的齿轮与轴承产生不可逆的损伤。有鉴于此,在回采过程中必须对工作面前部的地质状况进行提前的预勘探,及早发现潜在的特殊地质结构,以便采取针对性的措施进行防护。

3.2 规范设备操作流程

在采煤机的日常操作中严格遵守相关设备操作的流程规范,坚决避免野蛮操作等不正当操作现象的出现。对于新上岗的操作人员必须开展严格、系统、全面的上岗培训,安排经验丰富的老工人进行“一带一”的帮教,确保新上岗人员能够尽快掌握设备操作中的难易点及常见故障,做到烂熟于心,有备无患[4]。

3.3 细化检修内容

对采煤机的日常维护应当进行进一步的细化设置,依据采煤机摇臂的特点制定详实细致的检修工作计划表,并确保所有检修人员严格依照计划予以实施。具体检修时不仅要谨慎小心,尽可能避免外界异物或灰尘进入齿轮箱中,同时还应充分运用油液分析法、铁谱分析法等先进的故障检测方法,对摇臂当前运行状况进行精确的辨识,以便实现隐患的提前发现与故障的准确定位。

3.4 构建现代化的采煤机运行检测系统

井下综采割煤作业时,由于粉尘偏大且工作面空间狭小,工作面作业人员往往难以对采煤机的运行状况进行观测。因此,煤矿企业应当引进现代化的远程在线检测系统,实现对井下采煤机运行状态的远程实时监测。与此同时工作人员还可将检测到的设备运行数据上传至中央控制系统,通过比对分析以往设备工作数据,发现设备运行数据中的异常点,从而实现故障的及时发现与排查,进而提升设备运行的稳定性。

3.5 增强员工职业培训

井下设备操作及维护人员专业素养的高低对采煤机运行的长久、稳定有着绝对的影响性。因此,矿山管理者应当重视对井下操作及维护人员的专业培训,定期组织大家参加各类职业培训课程并进行相关专业考核,确保职工真正胜任相关工作。同时制定匹配的奖惩制度,提升员工的积极性,积极主动地参与到相关专业知识的学习中,从而为采煤机的高效运行提供保障[5]。

4 结语

摇臂作为井下采煤机所不可或缺的重要构成元件,担负着割煤、装煤的重任。由于井下回采工作面空间十分有限,一旦发生采煤机摇臂故障,对其进行检修不仅耗时耗力且会严重滞缓正常的作业效率,对全矿生产任务的达标造成压力。有鉴于此,矿井管理者必须委派专人总结以往生产实践中的经验教训,针对摇臂故障制定针对性的预防处置措施,从而做到隐患的提前排除与故障的高效治理,这不仅有助于提升井下工作效率,更能进一步延长摇臂的使用周期,从而为矿井经济效益的提升起到积极的推动作用。

[1]王井坤.采煤机摇臂轴承故障诊断技术[J].煤矿机电,2014(6):114-116.

[2]蒋云.采煤机摇臂的常见故障与解决措施[J].中国高新技术企业,2015(18):153-154.

[3]邢桂霞.采煤机摇臂故障诊断分析与预防[J].煤炭与化工,2015(6):110-112.

[4]赵亚东,邬栓,陆浩.大功率采煤机摇臂故障分析及预防措施探讨[J].内蒙古煤炭经济,2014(3):190-196.

[5]薛献超.采煤机摇臂常见故障及修复方法[J].电子制作,2012(11):183.