甘蓝包叶剔除装置设计与参数优化研究

周成,栾非时,陈海涛,侯守印,房欣

(1.东北农业大学园艺学院,哈尔滨 150030;2.黑龙江省农垦科学院农业工程研究所,哈尔滨 150038;3.东北农业大学工程学院,哈尔滨 150030)

甘蓝包叶剔除装置设计与参数优化研究

周成1,2,栾非时1*,陈海涛3,侯守印3,房欣2

(1.东北农业大学园艺学院,哈尔滨 150030;2.黑龙江省农垦科学院农业工程研究所,哈尔滨 150038;3.东北农业大学工程学院,哈尔滨 150030)

研制甘蓝包叶剔除装置并分析工作原理,确定甘蓝包叶剔除主要结构与工作参数。采用二次回归正交旋转中心组合优化试验方法,以输送速度、剥皮辊转速、剥皮间距及剥皮角度四个因素为影响因子,甘蓝剥皮率为目标函数,探究甘蓝包叶剔除装置结构与工作参数最优组合。结果表明,各影响因子对剥皮率贡献率依次为剥皮辊转速、输送速度、剥皮间距和剥皮角度;当输送速度1.82~2.05 m·s-1,剥皮辊转速194~210 r·min-1,剥皮间距40 mm,剥皮角度40°时,甘蓝剥皮率为78%~80%。可为甘蓝收获机包叶剔除装置设计提供理论依据。

甘蓝;包叶;剔除装置;试验;优化;设计

网络出版时间2015-12-25 13:10:26[URL]http://www.cnki.net/kcms/detail/23.1391.S.20151225.1310.014.html

周成,栾非时,陈海涛,等.甘蓝包叶剔除装置设计与参数优化研究[J].东北农业大学学报,2015,46(12):94-100.

Zhou Cheng,Luan Feishi,Chen Haitao,et al.Design and research of parameter optimization on cabbage leaf out device[J]. Journal of Northeast Agricultural University,2015,46(12):94-100.(in Chinese with English abstract)

甘蓝具有耐寒、抗病、适应性强、易贮耐运、产量高等特点,成为中国东北、西北、华北等地区春、夏、秋三季主要蔬菜之一。在甘蓝生产中,收获环节费力最大、耗时最多。目前国内甘蓝收获普遍以手工为主,生产成本高、劳动强度大、生产效率低、损失率高。甘蓝收获机械化迫在眉睫[1]。1931年前苏联研制成功世界上第一台甘蓝收获机,现已在发达国家商品化并应用于生产[1-2]。甘蓝收获机械化在我国研究及应用较少[3-4],除台湾地区外[5],国内甘肃农业大学分析甘蓝切根力影响因素,并设计4YB-I型甘蓝收获机,但尚未制造出样机[6-7]。浙江大学设计一种适合南方田间作业的自走式甘蓝联合收获机,初步具备甘蓝机械化收获能力,仍处于试验阶段,尚未推广[8]。甘蓝机械收获过程中包叶剔除是制约收获效率与收获质量的主要因素之一[9-10]。

本文主要研究对象包叶剔除装置为自行研制甘蓝收获机主要工作部件,为确定最优工作参数组合,提高甘蓝包叶剔除效率,本研究在前期设计研究基础上,通过甘蓝包叶剔除装置理论分析,采用回归正交旋转优化试验方法,探究该装置结构与工作参数最优组合,为甘蓝包叶剔除装置产品定型设计提供理论与试验依据。

1 试验装置结构及工作原理

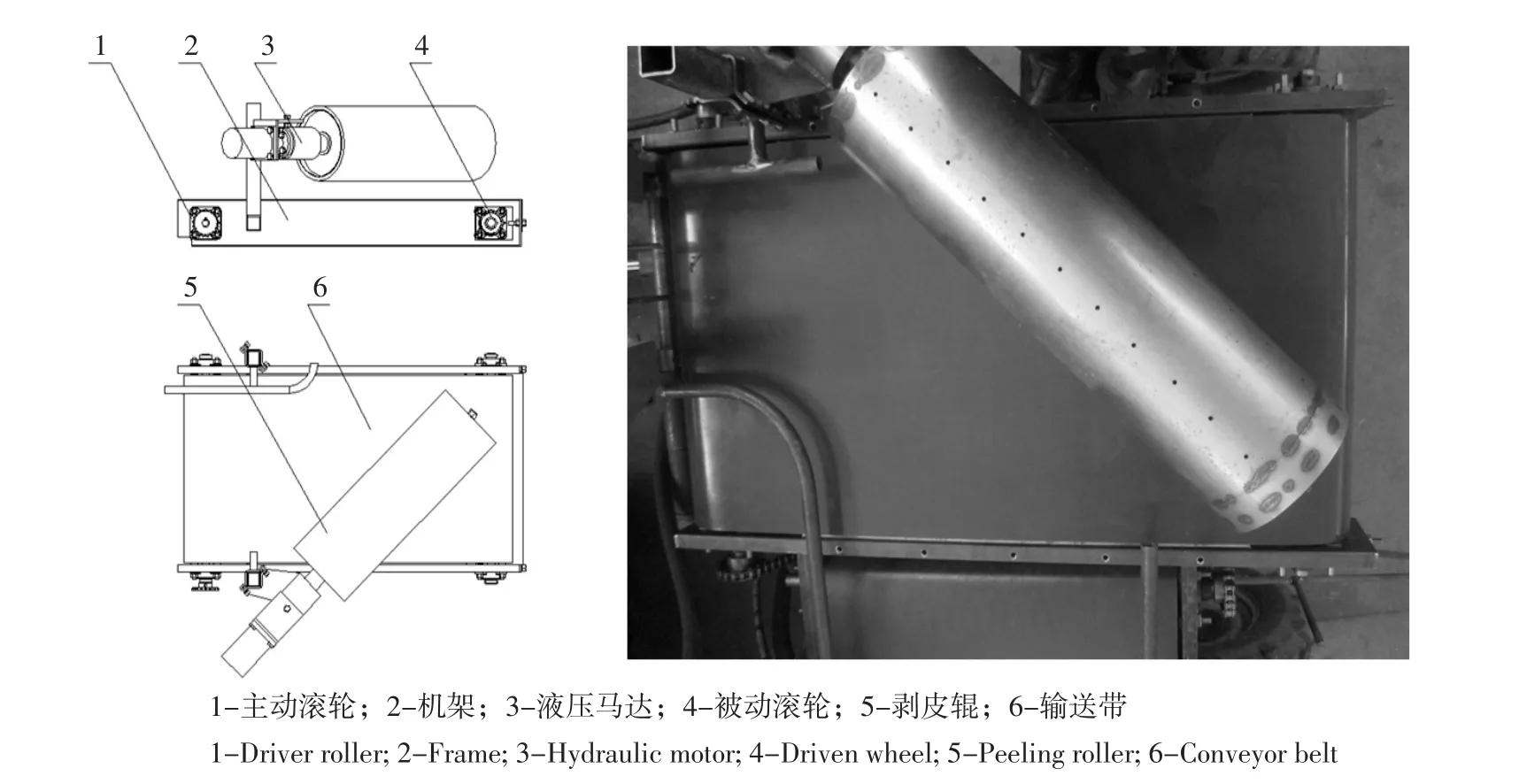

甘蓝包叶剔除装置结构如图1所示,主要由剥皮辊(铸铁)、输送带、液压马达、主动滚轮、被动滚轮和机架等构件组成。该装置工作时长、宽、高分别为1 065、880和500 mm,剥皮辊固定在机架液压马达端部,其轴线与输送皮带所在平面平行,与输送皮带运动方向成角度φ,剥皮辊与输送皮带间距可调。

图1 甘蓝包叶剔除试验装置结构Fig.1Structure of purging leaves

作业时,包叶甘蓝通过输送带被运送到剥皮区,输送带与剥皮辊同向作用甘蓝,甘蓝受到二者之间距离及位置限制不能通过,只能沿二者表面滚动、滑动,使其受到一定挤压力;由于甘蓝与皮带间摩擦力大于与剥皮辊间动摩擦力,使甘蓝相对输送带主要做无滑动滚动运动,甘蓝沿着剥皮辊移动、旋转;在甘蓝旋转过程中,其外包叶在挤压力、动摩擦力作用下脱离甘蓝结球体,完成剥皮作业。为减小结构尺寸,采用垂直分布2组剔除装置串联,保证剥皮作业质量[11]。

2 甘蓝包叶剔除装置工作性能影响参数确定

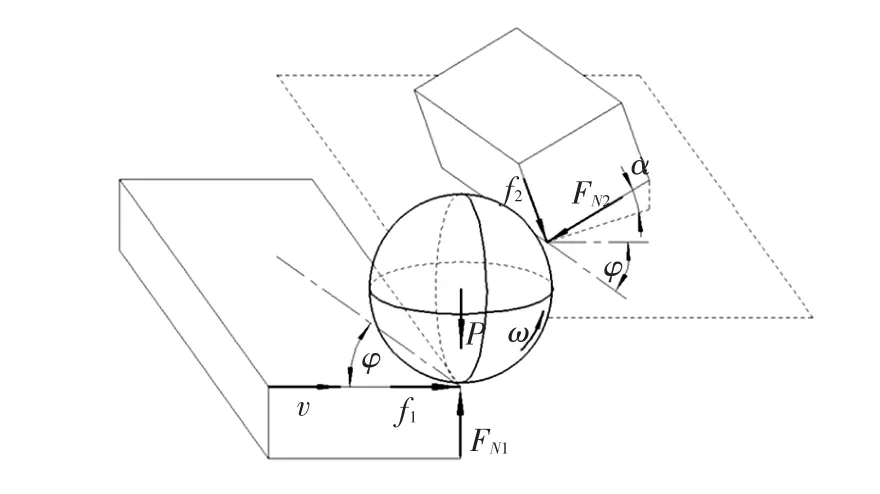

剔除装置工作时,甘蓝相对输送带做无滑动滚动,其沿着剥皮辊滑动,应避免甘蓝在剥皮辊与皮带之间自锁,受到过大挤压掉落到装置外。剥皮过程中甘蓝受力分析,如图2所示[12-13]。

图中各符号意义如下:P-甘蓝重力;FN1-输送带对甘蓝法向力;f1-输送带对甘蓝摩擦力;FN2-剥皮辊对甘蓝法向力;f2-剥皮辊对甘蓝摩擦力;v-输送速度;α-FN2与水平面夹角;φ-剥皮辊轴线方向与输送速度v方向夹角。

图2 甘蓝受力分析Fig.2Analysis of cabbage force

甘蓝在非自锁滑动状态下,受到输送带、剥皮辊共同挤压力FN1、FN2以实现包叶剔除功能。其挤压力主要与摩擦因数、剥皮间距、剥皮辊直径因素有关。对于不同直径甘蓝,剥皮辊直径越大,其挤压力FN2与水平面夹角α变化越小,剥皮辊对甘蓝适应性越好。但由于结构尺寸限制,参考甘蓝几何尺寸,剥皮辊直径取200 mm。

剥皮间距影响剥皮辊对甘蓝包叶抓取效果,间距过小,剥皮辊对甘蓝包叶没有足够抓取空间,而间距过大,又会使剥皮辊对甘蓝包叶摩擦力下降。在剔除装置工作时,要选取适宜剥皮间距,过大过小均会导致剥皮率降低。

为保证剥皮效率、避免甘蓝堵塞,还要保证甘蓝沿剥皮辊有足够高运动速度。这与剥皮辊本身转动速度有关,同时也与输送速度有关。

输送速度不仅影响甘蓝滚动速度,也影响甘蓝沿剥皮辊方向运动速度,从而制约剔除装置对单个甘蓝挤压作用时间;而剥皮辊转速越高,在单位时间内,甘蓝与剥皮辊相对运动越大,剥皮辊对甘蓝包叶压挤作用次数越多,这与甘蓝剥皮效果联系密切。

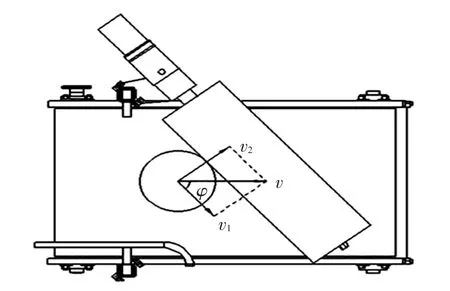

在输送带宽度不变、输送速度v相同条件下,剥皮角度φ越小,甘蓝沿剥皮辊轴线方向运动距离越长,其沿剥皮辊轴线方向运动分速度v1也越大,如图3所示。

图3 甘蓝输送速度Fig.3Transportation speed of cabbage

3 试验材料及仪器

3.1试验材料

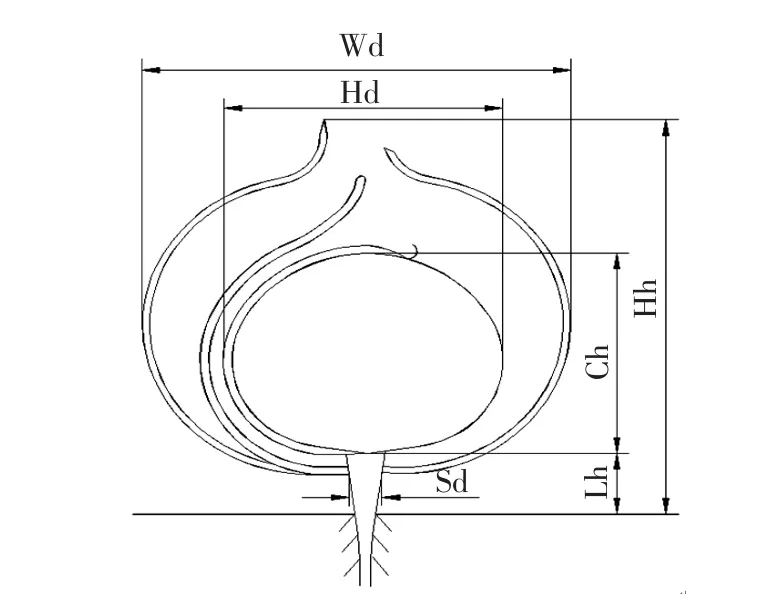

试验于2014年9月1~10日在东北农业大学工程实验中心完成,材料选择北方早熟甘蓝(品种:倍绿60),主要物理参数如图4、表1所示。

图4 结球甘蓝外形尺寸Fig.4Overall dimension of the cabbage

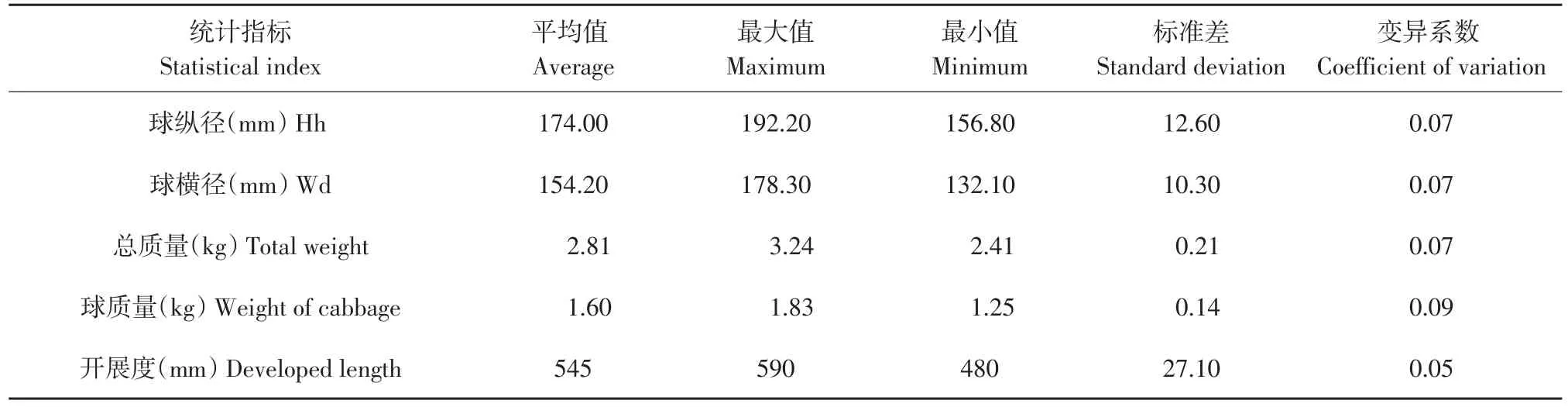

表1 结球甘蓝基本物理特性参数Table 1Physical parameters of the cabbages

3.2仪器设备

EV2000型变频器、28马力奔野四轮拖拉机、75-I型转轴转数表、量角器(精度1°)、直尺(精度1 mm)、数显游标卡尺(精度0.01 mm)、秒表(精度0.2 s)、数码相机、切刀、卷尺(精度1 mm)。

4 方法

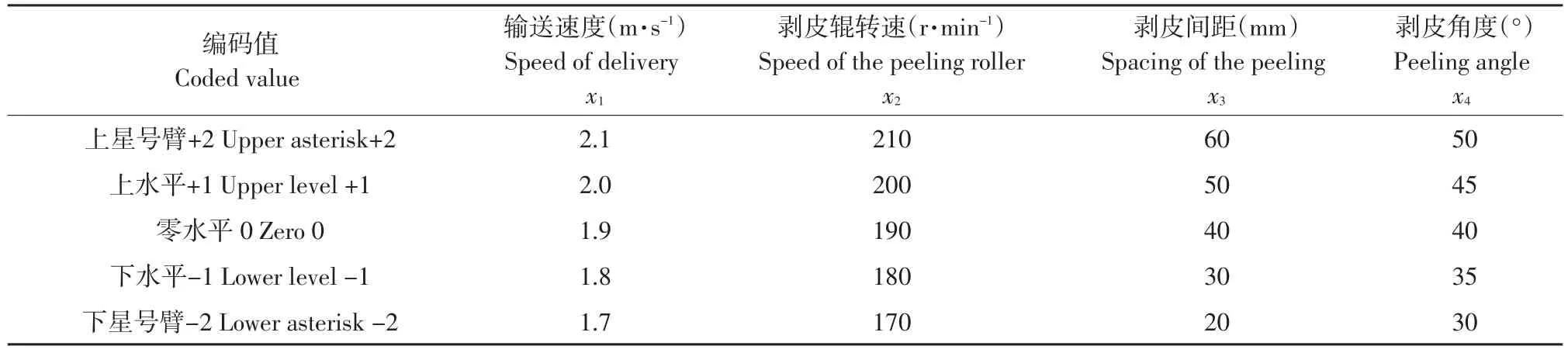

试验以输送速度(x1)、剥皮辊转速(x2)、剥皮间距(x3)、剥皮角度(x4)为影响因素,以剥皮合格率(y),为目标函数。

输送速度(x1)通过变频器控制电机转速调整;剥皮辊转速(x2)通过液压流量控制阀调整;剥皮间距(x3)与剥皮角度(x4)通过直尺和量角器标定。

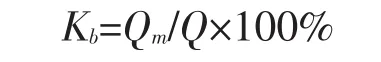

试验选取100个甘蓝,每个甘蓝有4~6片外包叶,将甘蓝外包叶全部剔除,并且甘蓝球无破碎定义为剥皮合格[14-15]。剥皮合格率:

式中,Kb-合格率(%);Qm-剥皮合格甘蓝个数(个);Q-试验甘蓝总数(个)。

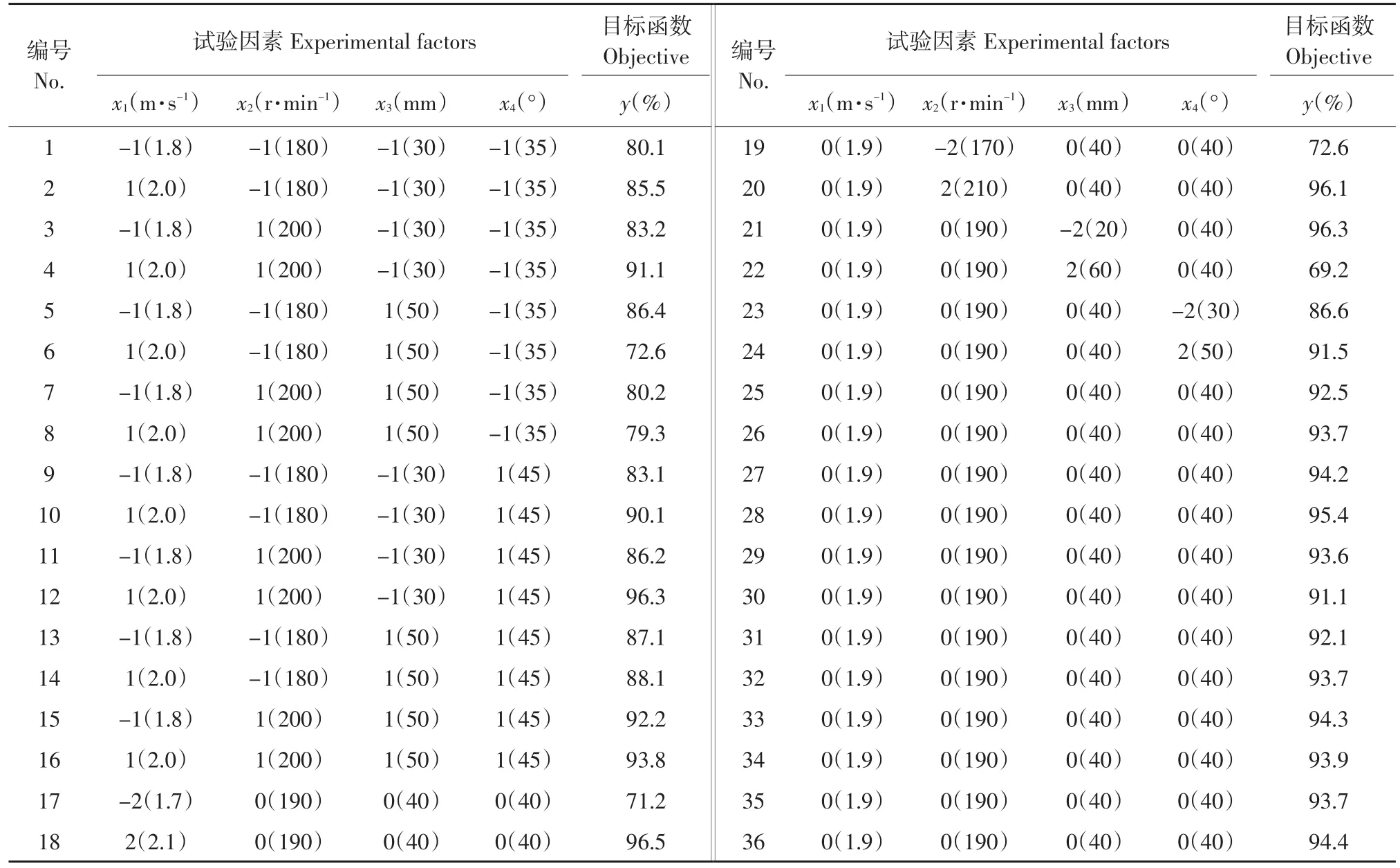

试验采用四因素五水平二次回归正交旋转中心组合优化试验方法,共实施36组试验[16-17],每组试验重复三次,取三次平均值为剥皮合格率,影响因素水平编码表及试验方案,如表2、3所示[18]。

表2 试验因子水平编码Table 2Experimental factors and level code

表3 试验设计方案与结果Table 3Experimental design layout and results

5 结果及分析

5.1试验结果

应用Design-Expert6.0.10软件数据处理分析,试验结果如表3所示。

5.2数据处理

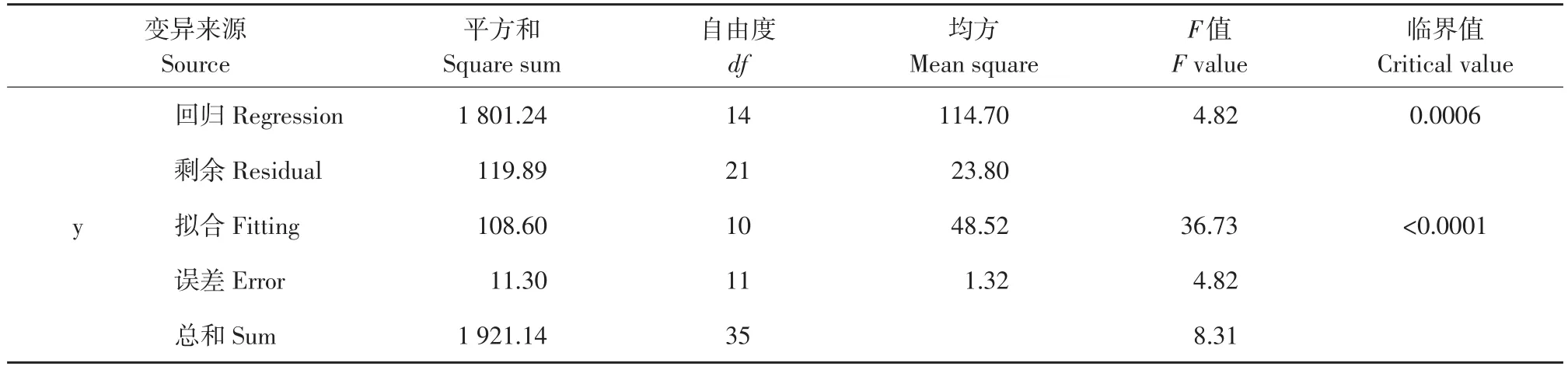

试验方差分析如表4所示。剥皮率回归模型显著,误差不显著,剥皮率模型有意义[19]。

表4 方差分析Table 4Analysis of variance

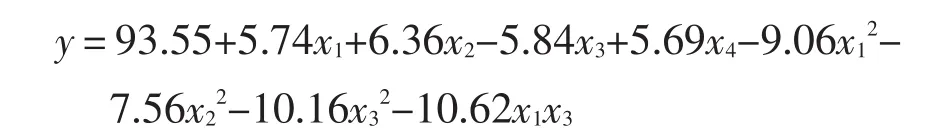

对于剥皮率y回归方程中各项回归系数在信度为0.05下采用F检验,将不显著项剔除后,得

输送速度、剥皮辊转速、剥皮间距、剥皮角度各因素对性能指标函数贡献率分别为2.69、3.21、2.51、1.93。

5.3各因素对剥皮率性能指标影响分析

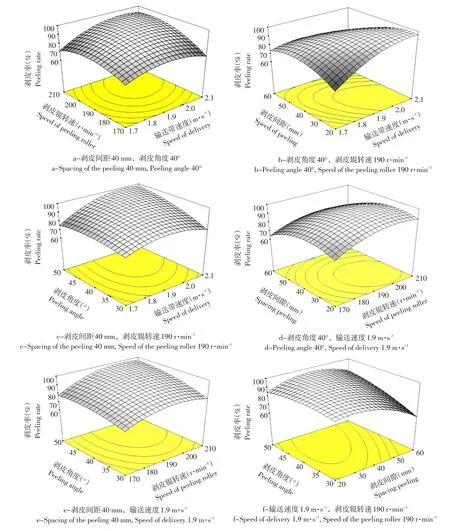

如图5a所示,在试验水平下,甘蓝剥皮合格率随着输送速度和剥皮辊转速增大而升高,但当两因素达到一定数值后,均会导致剥皮合格率呈下降趋势;达到输送速度1.9 m·s-1和剥皮辊转速190 r·min-1后,剥皮率趋于平缓;输送速度大于2.0 m·s-1和剥皮辊转速大于200 r·min-1以后,剥皮率开始下降。这是由于输送速度和剥皮辊转速过大,甘蓝在皮带上打滑,使剥皮受影响。

由图5b可知,当剥皮间距在(20、30 mm)之间时,甘蓝剥皮率随着输送速度增大而升高,主要是由于输送速度越高,剥皮辊与甘蓝冲击力越大从而增强剥皮效果;当剥皮间距在(30、60 mm)之间时,甘蓝剥皮率随着输送速度增大程先升高再下降趋势,并且下降速率逐渐增大,主要由于随着剥皮间距增大,高转速剥皮辊来不及抓取甘蓝而致;当输送速度在(1.7、1.9 m·s-1)之间时,甘蓝剥皮率随剥皮间距增大呈先升后降趋势,当输送速度在(1.9、2.1 m·s-1)之间时,剥皮率随剥皮间距增大而降低,这是由于低速输送时对甘蓝抓取力更强,但当超过一定距离时摩擦力下降,导致剥皮率降低,而高速输送时随着剥皮间距增大输送带与甘蓝之间打滑,导致剥皮率降低。

由图5c可知,当剥皮角度在(30°,35°)之间时,甘蓝剥皮率随着输送速度增大升高后降低,主要是因为输送速度增加促使甘蓝与剥皮辊间冲击力增加,提高剥皮性能,而当输送速度达到一定值时,甘蓝在输送带上开始滑转;剥皮角度对甘蓝冲击和对外包叶摩擦影响较小。

由5d可知,甘蓝剥皮率随着剥皮辊转速增大升高后降低,主要是由于剥皮辊转速增大使单位时间内对包叶摩擦挤压次数增多,促使甘蓝外包叶脱落。当转速达到200 r·min-1后,甘蓝与剥皮辊之间开始打滑,剥皮率降低;随着剥皮间距增加剥皮率呈先升高后降低趋势,这主要是由于剥皮间距过小剥皮辊对甘蓝摩擦挤压力水平分力过小,对甘蓝包叶抓取空间小,抓取困难。剥皮间距过大又导致垂直压力过小,造成皮带与剥皮辊对甘蓝摩擦挤压减小,剥皮质量降低。

由图5e可知,甘蓝剥皮率随着剥皮辊转速增大呈先升高后降低趋势;随着剥皮角度增加呈先升高后降低趋势,但较平缓,说明剥皮角度对剥皮率影响相对比较小。

由图5f可知,甘蓝剥皮率随着剥皮间距增加先升高后降低,剥皮率受剥皮角度变化影响较小,但随着两因素同时变大而显著增大。这是因为剥皮间距增加,使摩擦力减小,不利于外包叶去除;剥皮角度对甘蓝冲击和对外包叶摩擦影响较小。

图5 四因素对剥皮率影响响应曲面图Fig.5Response surface of four factors'effects on response functions of the peeling rate

5.4优化分析

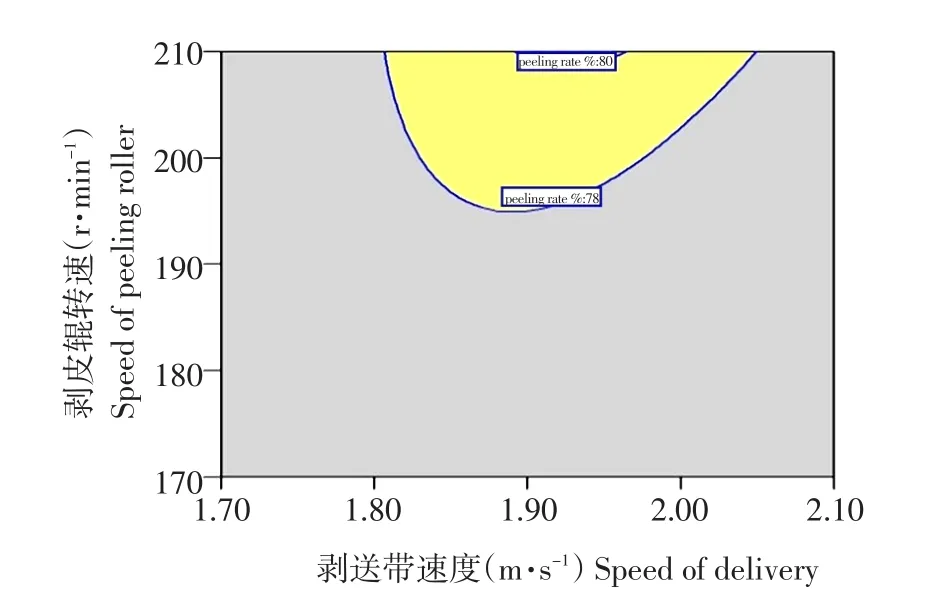

按照提高剥皮率原则,以各因子水平区间为约束条件[20],优化结果见图6。当参数组合为:输送速度1.82~2.05 m·s-1,剥皮辊转速194~210 r·min-1,剥皮间距40 mm,剥皮角度40°时,剥皮率达到78%~ 80%。在优化最佳工况范围内,选取输送速度1.9 m·s-1,剥皮辊转速200 r·min-1,剥皮间距40 mm,剥皮角度40°时进行验证试验。结果为:剥皮率为80.5%。验证试验结果在优化性能指标区间内,表明优化结果可信[21]。

图6 参数优化分析Fig.6Optimum analysis plot

6 结论

通过试验分析,得出以下结论:

a.试验分析各因素对甘蓝包叶剥皮率影响,结果表明,剥皮辊转速对甘蓝包叶剥皮率影响最显著;四个因素对甘蓝包叶剥皮率影响主次关系为剥皮辊转速、输送速度、剥皮间距和剥皮角度。

b.采用二次回归正交旋转中心组合优化试验方法,得到最优参数组合:输送速度1.82%~2.05%,剥皮辊转速194~210 r·min-1,剥皮间距40 mm,剥皮角度40°,剥皮率可达78%~80%。

通过试验得到装置工作参数最优组合,装置最佳剥皮率为80%,仍存在一定提升空间,在今后研究中,需对包叶剔除装置进一步改进,旨在得到更好的剥皮效果,提高作业效率。

[1]周成,陈海涛,李丽霞.结球甘蓝特性及收获机械化现状分析[J].东北农业大学学报,2012,43(8):135-138.

[2]Noriyuki M,Kanji O,Keiichi I.Robotic cabbage harvester[J]. JSAM,1994,56(4):67-74.

[3]耿端阳,张铁中,罗辉.我国农业机械发展趋势分析[J].农业机械学报,2004(4):208-210.

[4]辜松,江林斌.国内外蔬菜嫁接机发展现状[J].东北农业大学学报,2007,38(6):847-851.

[5]张森富,魏炳华.甘蓝收获机之观念功能设计[J].农业工程学报(台湾),1987,33(3):42-50.

[6]王志强.4YB-I型甘蓝收获机的总体设计[D].兰州:甘肃农业大学,2011.

[7]张绢.4YB-I型甘蓝联合收获机的设计[D].兰州:甘肃农业大学, 2012.

[8]杜冬冬,费国强,王俊,等.自走式甘蓝收获机的设计与试验[J].农业工程学报,2015,31(14):16-23.

[9]Rehkugler.Research and development of a lettuce harvester. ASAE,1974,17(2):212-216.

[10]Kanamitsu M,Yamamoto K,Shibano Y,et al.Development of a Chinese cabbage harvester(partl)[J].JSAM,1993,55(5):133-140.

[11]姚会玲.大白菜收获机关键部件研究[D].北京:中国农业大学, 2007.

[12]王家胜,尚书旗.自走式双行胡萝卜联合收获机研制及试验[D].农业工程学报,2012,28(12):38-43.

[13]李小强,王芬娥,郭维俊,等.甘蓝根茎切割力影响因素分析[J].农业工程学报,2013,29(10):42-48.

[14]全国农业机械标准化技术委员会,NY/T 1412-2007.甜菜收获机作业质量[S].北京:中国农业出版社,2007.

[15]全国农业机械标准化技术委员会,NY/T 1355-2007.玉米收获机作业质量标准[S].北京:中国农业出版社,2007.

[16]刘振学,黄仁和,田爱民.实验设计与数据处理[M].北京:化学工业出版社,2004:62-132.

[17]郑少华,姜奉华.实验设计与数据处理[M].北京:中国建材工业出版社,2003:67-125.

[18]张成军.实验设计与数据处理[M].北京:化学工业出版社,2004: 82-136.

[19]徐中儒.回归分析与试验设计[M].北京:中国农业出版社,1998.

[20]侯守印,陈海涛.立式轴流大豆育种专用脱粒机参数优化研究[J].农业工程学报,2012,28(5):19-25.

[21]Chen H T.Development of a Baker's Garlic Seed Bulb Cluster Separator Using Response Surface Methodology[C]//2004 ASAE/ CSAE Annual International Meeting,Ottawa,Canada August, 2004:1-4.

Design and research of parameter optimization on cabbage leaf out device

ZHOU Cheng,LUAN Feishi,CHEN Haitao,HOU Shouyin,FANG Xin(1.School of Horticulture,Northeast Agricultural University,Harbin 150030,China;2.Heilongjiang Academy of LandReclamationScience,Harbin150038,China;3.SchoolofEngineering,Northeast Agricultural University,Harbin 150030,China)

Developed a cabbage leaves out device and analyzed its working principle,then got the main structure and working parameters which affects the process of the cabbage leaves out device. Using quadratic regression orthogonal rotary center combinatorial optimization test method,with transmission speed,the stripping roller speed,peeling spacing and peeling angle as the impact factors, kale peeling rate as the objective function to explore the optimal combination of the cabbage leaves out device structure and working parameters.Results showed that the contribution of each influence factor for peeling rate was transmission speed,the stripping roller speed,peeling spacing and peeling angle. When conveying speed was 1.82-2.05 m·s-1,stripping roller speed was 194-210 r·min-1,peeling spacing was 40 mm,peeling angle was 40°,the cabbage peeling rate was 78%-80%.The research provided the basis in theory for the design of the cabbage leaves out device.

cabbage;leaves;out device;experiment;optimization;design

S225.92

A

1005-9369(2015)12-0094-07

2015-05-15

黑龙江省博士后基金项目(LBH-Z13041)

周成(1973-),男,研究员,博士,研究方向为园艺设施与装备。E-mail:nkzhoucheng@126.com

栾非时,教授,博士生导师,研究方向为设施园艺与蔬菜分子遗传育种研究。E-mail:luanfeishi@sina.com

———2020 款中农博远玉米收获机值得期待