沉管钢筋笼全断面整体置换法

董政,黄文慧

(中交四航局第二工程有限公司,广东 广州 510300)

0 引言

目前,沉管隧道管节预制大多采用钢筋分段绑扎混凝土多次浇筑成型的工艺,而采用全断面钢筋绑扎、混凝土一次性浇筑成型的工艺较少。港珠澳大桥沉管断面大,钢筋全断面绑扎完成后需要进行全断面整体置换后方可进行模板工程和混凝土浇筑。

1 概况

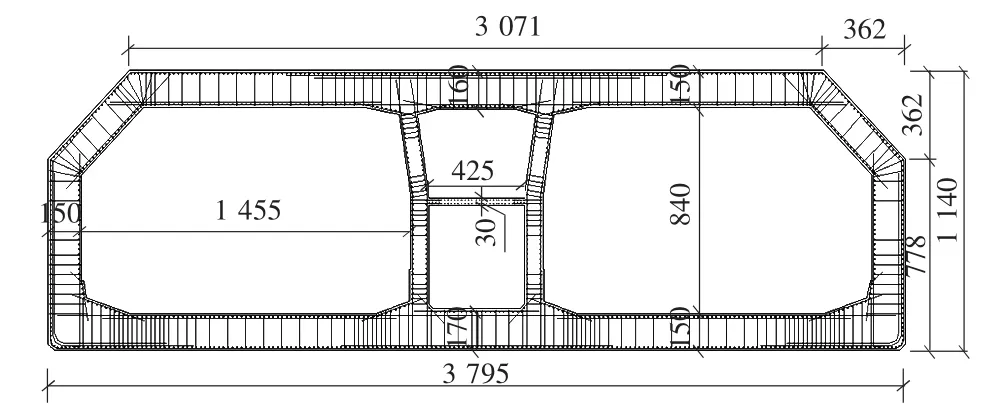

港珠澳大桥采用桥、岛、隧组合方式,其中海底沉管隧道长5 664m,是迄今为止世界上规模最大的海底沉管隧道工程,最大水下深度达46 m。单个标准管节长180 m,由8个长22.5 m的节段组成。管节宽37.95 m,高11.40 m,底板和顶板厚1.50 m,侧墙厚1.50 m,中隔墙厚0.80 m[1]。沉管单个节段钢筋设计量约1 100 t,配筋率约315 kg/m3,沉管断面图见图1。

图1 管节钢筋横断面示意图(单位:cm)Fig.1 Cross-section of immersed tube steel(cm)

2 沉管钢筋工程的特点及难点

1) 主筋最大直径为40,箍筋最大直径为25,钢筋加工及绑扎要求高;

2) 单个节段钢筋量大,约1 100 t,且工期紧,要求7 d完成1个节段,高峰期约需要完成200 t/d的钢筋绑扎[2];

3)沉管断面尺寸大,需要设置工效高又便于人工操作的钢筋绑扎胎架,胎架充当钢筋笼整体支撑及移动设备;

4)钢筋笼整体绑扎高度高,体积庞大,采用分区流水顶推作业及体系转换工艺,确保钢筋笼在施工过程中不变形等难度大;

5) 钢筋笼顶推及体系转换程序多,工艺复杂,工序之间需要进行紧密衔接方可满足施工进度要求。

3 沉管钢筋笼施工方法

3.1 钢筋施工场地布置

沉管钢筋施工场地采用流水线施工布置方式,绑扎采取移动式绑扎胎架分区流水绑扎。每条生产线设置3个钢筋绑扎区,分别进行底板、侧(中隔)墙和顶板钢筋施工。钢筋在可移动胎架上进行流水绑扎,顶板钢筋绑扎成型后,连同移动胎架一起滑移至底模上,进行钢筋笼体系转换工作。钢筋分区流水绑扎布置见图2。

图2 钢筋分区绑扎布置图Fig.2 Steelbanding partition layout

3.2 钢筋绑扎系统设计

3.2.1 顶推及滑移系统

为了实现钢筋笼流水顶推施工,底板区、墙体区、顶板区、等待区及模板区均设通长的14条滑移轨道,模板区滑移轨道为活动式,其他均采用固定方式。每条轨道槽内均安装有滑移方钢,14条滑移方钢由1根横梁在顶推端连接为整体,横梁与4台液压推进系统连成整体,形成顶推动力单元,同步完成顶推作业。

3.2.2 钢筋胎架

沉管钢筋分为底板钢筋、墙体钢筋及顶板钢筋3个绑扎阶段。

1)底板、墙体钢筋绑扎阶段

底板钢筋直接支撑在14条滑移方钢上绑扎,在该区域设置侧面绑扎架,方便进行侧墙、底板结合部位钢筋的固定。在底板钢筋绑扎完成后,将墙体与顶板钢筋绑扎胎架的基础支架安装到位,为墙体及顶板钢筋胎架安装做好准备。

与底板钢筋绑扎相似,墙体钢筋绑扎同样设内外绑扎操作平台,以满足钢筋笼绑扎及其设计线形的要求。

2) 顶板绑扎阶段

顶板钢筋胎架作为顶板钢筋操作平台,安装在基础支架上,具有滑移功能,可以将其推进或从钢筋笼中取出,活动式顶板钢筋内胎架是体系转换的基本条件,详见图3。

图3 顶板钢筋绑扎胎架示意图Fig.3 Theschematic of lashing tire rack of roof steel

3.3 钢筋笼体系转换

钢筋笼顶推进入模板区后,需要拆除钢筋绑扎支撑系统,满足内模安装条件,由绑扎胎架支撑转换成模板支撑即为钢筋笼的体系转换。

3.3.1 钢筋笼受力模型分析

根据沉管钢筋笼入模后的状态,其结构受力分为3种状态。

1) 钢筋胎架支撑

钢筋笼刚进入模板时,钢筋受力均由钢筋胎架传递至滑移方钢上,此时滑移方钢由模板底模支撑,受力模型与绑扎期间相同,受力结构体系稳定(图3所示)。

2)桥吊吊起及自身结构刚度支撑

为了保证钢筋笼胎架拆出后,模板可以顺利安装,要求钢筋笼本身具备足够的刚度,跨中挠度小于20 mm。然而通过受力模型计算及实测证明,钢筋笼自然状态下的挠度大于150mm,远大于规定允许值。

3) 模板支撑

模板支撑受力为体系转换的最后一步,经过前期大量的受力体系验算及现场足尺模型试验证明,只要钢筋笼能保证足够的刚度,模板安装后钢筋笼可满足结构受力要求。

通过以上3种状态受力模型分析,沉管钢筋笼需要桥吊辅助受力及增加劲性骨架等其他措施后方可满足施工要求。

3.3.2 钢筋笼刚度加强

为了增加沉管钢筋笼的整体刚度,需要设计劲性骨架参与结构受力,骨架主要材料采用L75×50×6角钢。骨架弦杆外侧建立梁单元模拟32钢筋,并与弦杆刚性连接,确保其与弦杆共同受力。

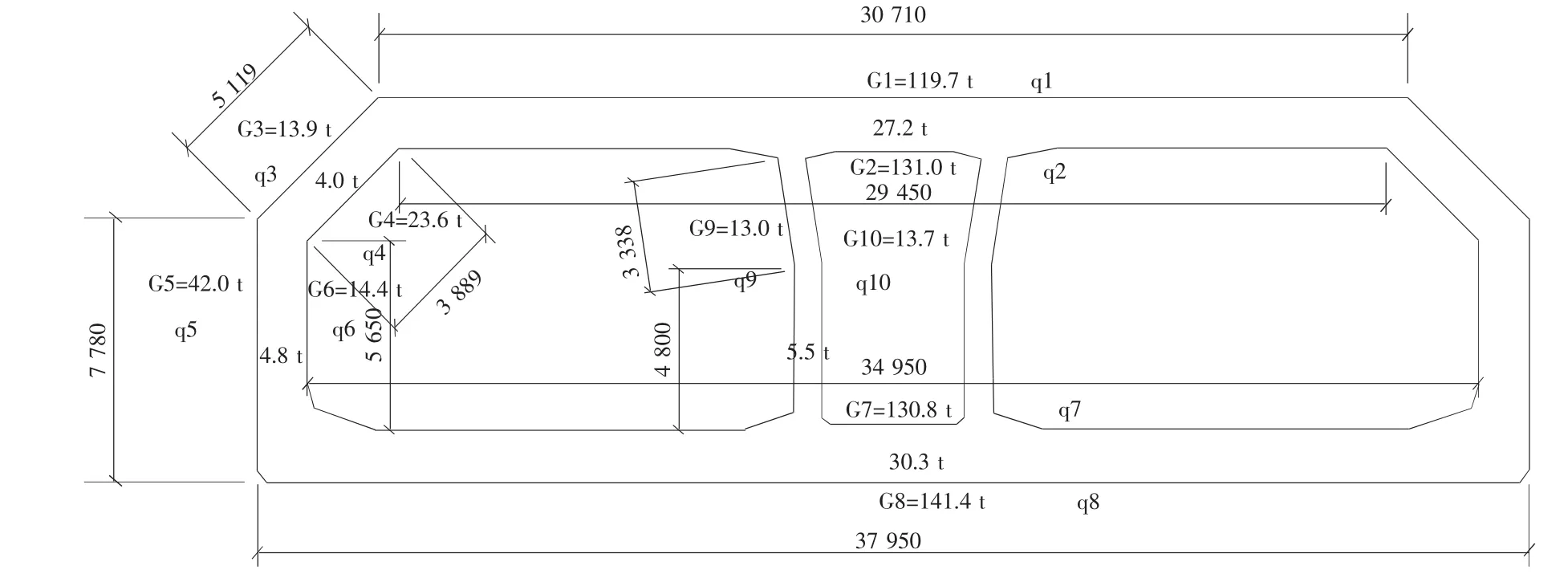

受力体系中同时考虑4台钢筋吊架,每个吊架设计8个吊点,每个吊点提供70 kN吊力参与钢筋劲性骨架整体受力,整个节段钢筋笼中共设置12榀等间距劲性骨架,骨架如图4所示。

图4 劲性骨架断面图Fig.4 Cross-section of rigid skeleton

计算钢筋骨架整体受力,钢筋自重产生的荷载按照均布荷载计算,由于不考虑钢筋绑扎成型后的整体刚度,因此荷载系数取1.0(见图5)。

图5 沉管表面钢筋荷载图Fig.5 The steel load on surface of immersed tube

经计算,增加骨架结构后,钢筋笼整体计算最大挠度为8.74 mm。在顶板跨中处设置1.5 cm预拱,满足施工工艺要求[3-4]。

3.3.3 气囊及钢筋吊架置换法

钢筋笼进入模板区后,钢筋吊架将顶板钢筋笼悬挂后,移出顶板钢筋绑扎胎架及基础支架,充气胶囊充气顶升钢筋笼,并退出滑移方钢及活动轨道。之后充气胶囊放气,使钢筋笼下放至底模,由混凝土垫块承受钢筋笼荷载。移入内模予以支撑钢筋笼,抽出气囊,松开钢筋笼吊架,完成体系转换工作。

1) 气囊顶升

气囊顶升要求两项指标必须满足施工要求:①钢筋笼有效抬升高度须大于滑移方钢的高度,满足抽出滑移方钢要求;②气囊的承载能力必须大于设计承载重量。

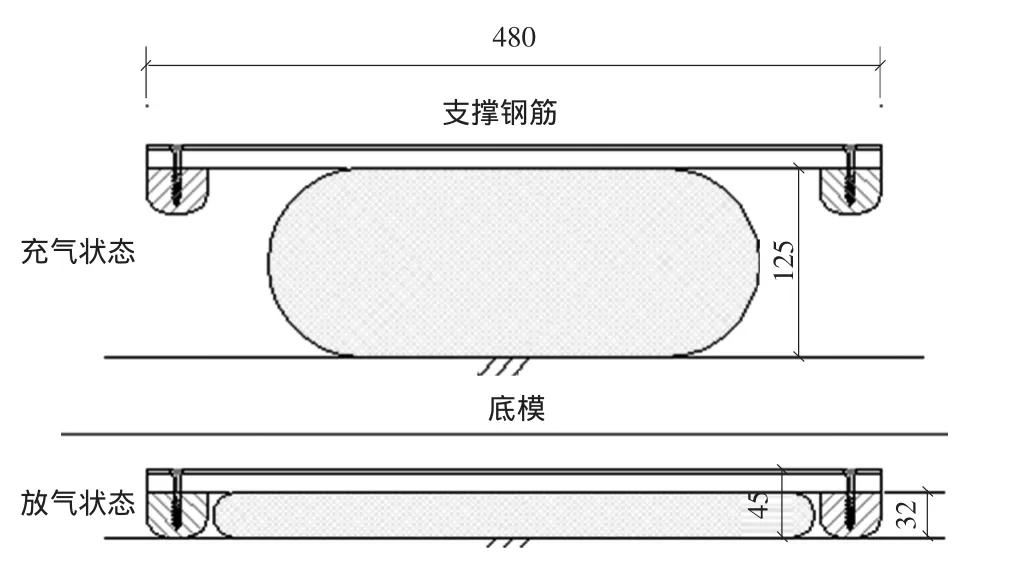

根据气囊使用环境及生产厂家产品标准,选用气囊直径250mm,抬升有效高度为125mm(如图6所示),有效长度23 m,满足滑移方钢的抽出要求,气囊放气状态下高度仅为32 mm,满足小于净保护层70mm及气囊抽出的要求。

图6 气囊垫板示意图Fig.6 Sketch ofairbag plate

气囊有效面积:

气囊在额定压力下的承载:

在钢筋笼的两侧端的荷载达到44 kN/m,在有效长度为23 m的情况下,总荷载为1 012 kN,具有1.78倍的安全余量,满足承载力使用要求。

2) 吊架受力

吊架受力是体系转换中最为重要的环节,如何保证吊力满足设计要求,是关系到整个体系转换结构稳定的关键。吊架受力如图7所示。

图7 吊架受力示意图Fig.7 Sketch of truss load

在体系转换整个过程中,气囊顶升与下降均会影响顶板钢筋笼的挠度,进而影响吊架受力过大或过小,故在气囊顶升与下降整个过程中,要同步操作吊机的悬挂系统。

设置32个吊点,采用液压集中控制提升方案,每个钢筋吊架上设1台集中控制台,控制钢筋笼升降过程中千斤顶受力,满足施工工艺要求。

4 结语

1) 沉管钢筋笼在体系转换过程中,32个吊点受力均匀,钢筋笼挠度为5~10 mm,体系转换的效率及质量满足要求。

2)经过验证,目前体系转换相关工艺均满足沉管施工进度及结构安全要求,并且施工工效在逐步提高。

3)该沉管钢筋笼绑扎顶推流水线施工工艺安全可控,施工环境优越,职业健康均保持其独特的先进性。

目前,港珠澳大桥岛隧工程沉管预制厂已完成一半以上的管节制作,施工质量、安全可控,体系转换等工厂化流水作业程序已趋于成熟,可推广至其他大型结构的钢筋流水线施工。

[1]中交公路规划设计院有限公司等.港珠澳大桥主体工程岛隧工程施工图设计:管节结构施工图[R].2012.CCCC Highway Consultants Co.,Ltd.Construction drawing of island and tunnel project of Hongkong-Zhuhai-Macao Bridgemain project:construction drawing of immersed tunnel structure[R].2012.

[2]中交股份联合体港珠澳大桥岛隧工程第Ⅲ工区一分区项目经理部.港珠澳大桥沉管预制施工组织设计[R].2012.ProjectManagement Dept.ofWork AreaⅢfor Island and Tunnel ProjectofHongkong-Zhuhai-Macao Bridge JointVentureofChina Communications Construction Co.,Ltd.Construction organization design ofHongkong-Zhuhai-Macao Bridge immersed tube precasting[R].2012.

[3]港珠澳大桥管理局.港珠澳大桥施工及质量验收标准[S].2013.Hongkong-Zhuhai-Macao Bridge Authority.Construction and qualityacceptance criteria for Hongkong-Zhuhai-Macao Bridge[S].2013.

[4]JTGD 62—2004,公路钢筋混凝土及预应力混凝土桥涵设计规范[S].JTG D 62—2004,Code for design of highway reinforced concrete and prestressed concretebridgesand culverts[S].