节段式预制沉管顶推系统比选与优化

戴书学,游川

(中交二航局第二工程有限公司,重庆 401121)

1 工程概况

自1959年前联邦德国的莱昂哈特博士和包尔教授首次将顶推技术用于预应力混凝土连续梁的架设以来,顶推技术在世界各国得到了广泛运用和迅速发展。我国于1974年首次在狄家河铁路桥采用顶推法施工,此后采用顶推法成功施工了多座公路、铁路桥梁[1]。顶推施工具有对通航和交通干扰小、占用场地小、使用较小设备即可完成重型构件的移动和安装等优点。近年来,随着外海工程项目的增多,大型化、装配化施工成为一种新的趋势,在推动我国大型装备快速发展的同时,也为顶推技术的发展提供了广阔空间。

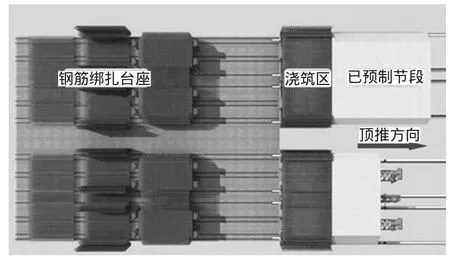

港珠澳大桥岛隧工程海底沉管隧道全长5 664 m,由33个管节组成,其中28个直线管节,5个曲线管节(平曲线半径5 000 m),标准管节长180 m,分成8个节段。沉管采用工厂法预制工艺,钢筋分区绑扎并顶推入模,每条生产线设置1套全液压模板在预制台座上浇筑节段混凝土,达顶推强度要求后向前顶推22.5 m,匹配预制下一节段。如此逐段预制、逐段顶推,完成全部8个节段浇筑后,整体向前顶推至浅坞进行一次舾装,整体顶推距离约132 m。工厂法预制施工工艺见图1。

与桥梁工程顶推施工相比,沉管预制顶推具有以下特点:

图1 工厂法管节预制工艺图Fig.1 Flow chartof prefabricated factory pipe joint

1)与桥梁构件顶推前均连成一个整体不同,沉管标准管节分成8个节段,节段与节段之间除中埋式止水带之外无任何纵向钢筋连接,顶推过程中要避免中埋式止水带承受拉力,避免损伤节段间混凝土剪力键,采用多点顶推同步性要求高。

2) 标准管节长180 m、宽37.95 m、高11.4 m,重达73 000 t,体形大,重量重,如发生顶推偏位调整难度极大,因此顶推精度要求高。

3)沉管支撑千斤顶数量多,顶推距离长,S8节段顶推距离长达300 m,顶推轨道误差对沉管受力状态和顶推影响较大,要求支撑千斤顶具有较强适应和补偿能力。

4)沉管预制与部分一次舾装作业同步进行,中廊道上隔板浇筑、钢端封门和压载水箱安装等施工造成相应节段重量变化,对支撑千斤顶受力状态、顶推同步性带来一定影响。

2 顶推系统比选

2.1 顶推方法比选

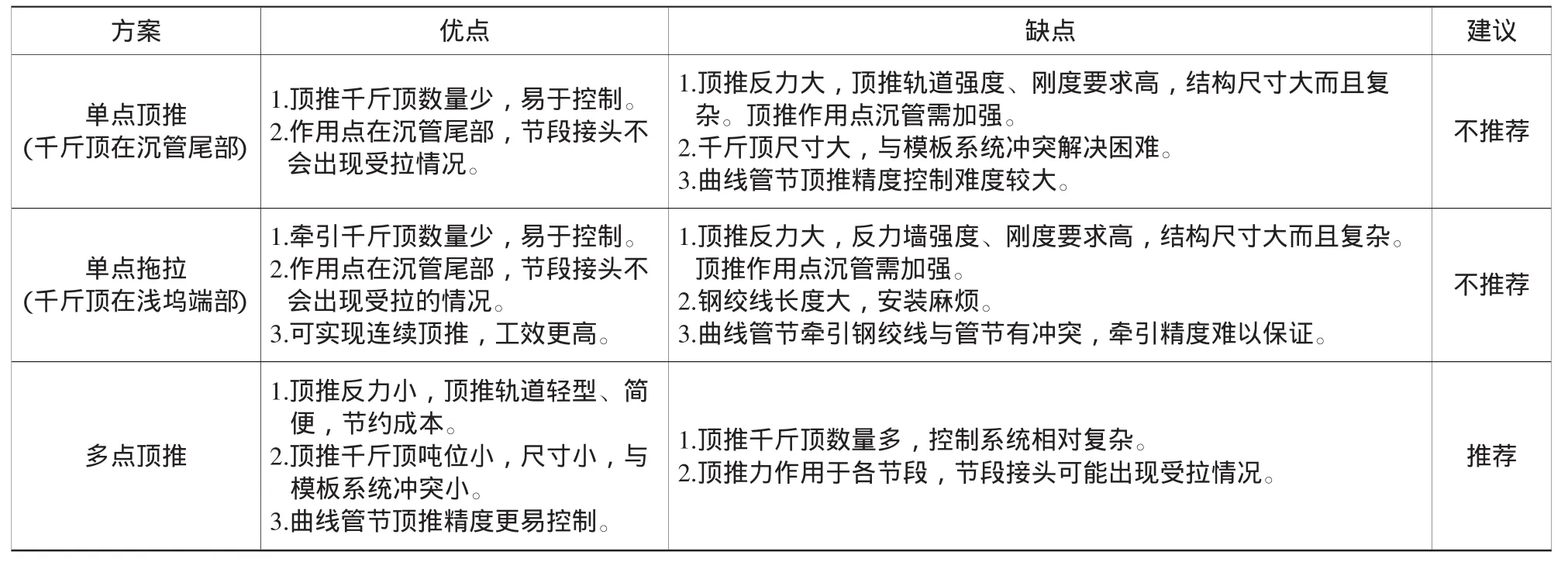

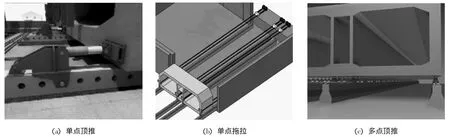

顶推施工方法按顶推动力装置的位置分为单点顶推和多点顶推,按顶推动力装置的类别分为步距式顶推(也称间断顶推)和连续顶推[1-2],目前各种顶推方法都已很成熟,在桥梁工程中也有众多成功应用案例。港珠澳大桥岛隧工程预制沉管顶推方案对几种顶推方法均进行了调研论证,方案对比见表1,方案工艺示意见图2,综合分析对比后选择了多点步距式顶推方法。

表1 顶推方法综合对比表Table 1 Com prehensive comparison pushermethods

图2 顶推方法工艺示意图Fig.2 Processdiagram of pushermethods

2.2 顶推设备比选

结合沉管顶推的特点和要求,顶推设备主要技术要求如下[3]。

1)顶推及控制系统。顶推系统沿着滑移轨道梁自动连续向前顶推,节段顶推时间不超过6 h,包括设备安装和拆除时间。顶推装置应具有自动和手动控制两种模式,并具有力与位移双控功能。

2)支撑及控制系统。顶推滑移轨道高程误差为±10 mm,支撑千斤顶在滑移过程中应能适应滑移轨道的不平整度。支撑系统应确保管节受力均衡,混凝土不产生开裂。

3)导向系统。具有检查和主动修正功能。

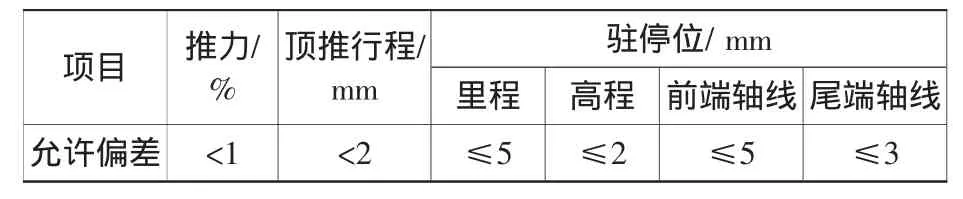

顶推与驻停时管节空间姿态允许偏差见表2。

表2 顶推与驻停时管节空间姿态允许偏差表Table 2 Pipe jointspace attitude allow deviation in pushing and stopping time

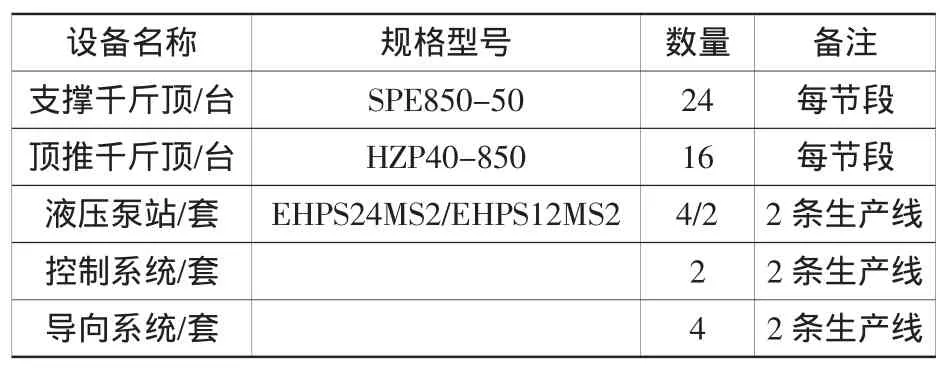

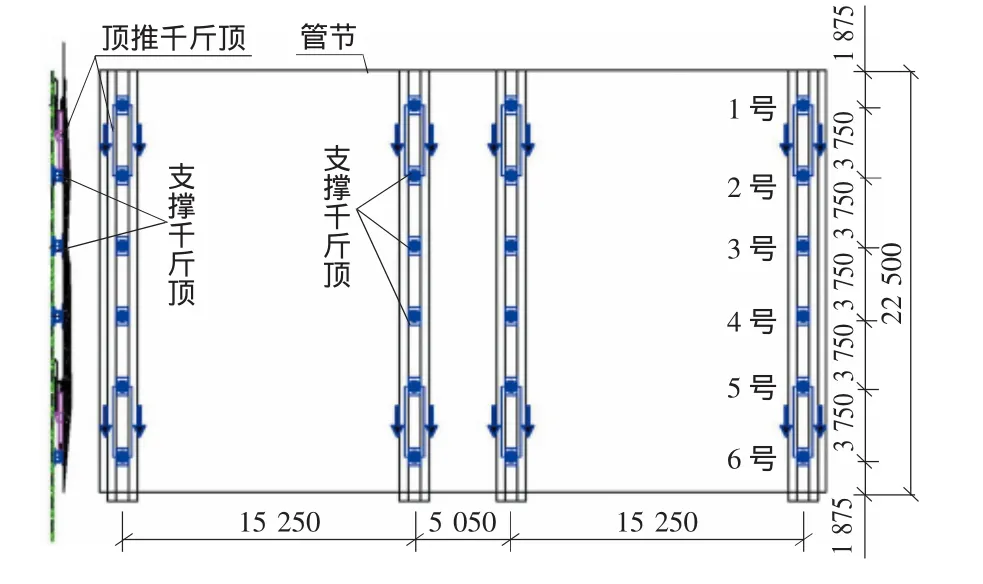

经综合对比各方案可靠性、设备成熟度、控制系统精度、调整或更换便利性、与模板系统的协调性、设备购置与维护成本、工程业绩等因素,最终选定的系统主要设备配置见表3,布置见图3。

表3 支撑与同步顶推系统主要设备配置表Table 3 M ain equipment configuration of supportand synchronouspusher system

图3 支撑和同步顶推千斤顶布置图Fig.3 Jack arrangementof supportand synchronous pusher

3 顶推系统优化

3.1 支撑体系优化

1)轨道高差适应能力问题

原方案为每2台支撑千斤顶设置1台蓄能器以适应顶推轨道高差,实际使用中效果不太理想,出现补偿能力不足导致支撑千斤顶受力不均、节段接头剪力键受力偏大等问题。经讨论优化为每台支撑千斤顶均配置蓄能器,在轨道出现高程变化时能通过蓄能器调节支撑千斤顶油缸行程,保证各支撑千斤顶受力均匀,解决了该问题。

2) 三点支撑问题

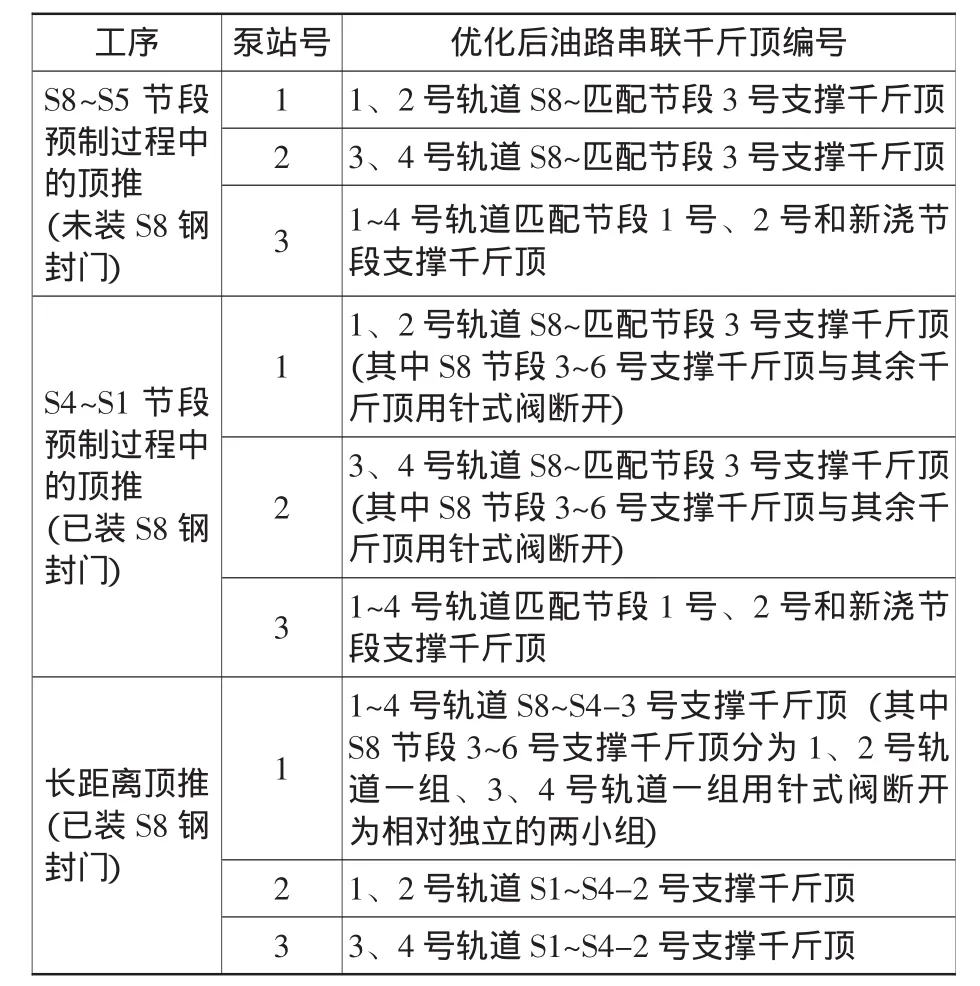

沉管按三点方式由液压千斤顶支撑,原方案为1、2号轨道分为前后两组(分组位于节段接头处),3、4号轨道1组的方式串联支撑千斤顶油路。施工中发现因设备控制误差、一次舾装作业等因素影响,存在顶推过程中沉管高程和轴线偏差较大,造成节段接头剪力键受力偏大等问题。优化方案调整为在2号、3号支撑千斤顶之间分组,避免在节段接头处出现千斤顶压力不同导致接头剪力键直接受剪。三点支撑体系根据舾装施工进度进行调整,优化后的三点支撑体系见表4。

表4 三点支撑体系优化表Table 4 Optim ization of three-pointsupportsystem

通过支撑体系优化,增强了支撑体系对轨道高差适应能力,解决了节段接头混凝土剪力键受力偏大、沉管空间姿态偏差较大问题,效果明显。

3.2 滑动体系优化

1)滑板。沉管顶推滑板采用PTFE板,具有摩擦系数小的优点,但硬度相对较软,在施工过程中滑板易出现的问题主要有:润滑油无法进入滑板与不锈钢板之间造成摩擦系数增大,随顶推发生与支撑千斤顶相对移动,因长期承压、摩擦发热、轨道不光滑导致滑板损坏[1]。因此,采取了在滑板底部增加贮油凹点和进油凹槽,支撑千斤顶底板上通过点焊增加粗糙度,增加PTFE板厚度至17 mm,采购硬度稍高的PTFE板等措施,同时在顶推摩阻过大时按支撑千斤顶置换方法对部分滑板底部人工涂刷润滑脂[4],经优化后最大静摩擦系数控制在7%以内,滑板损坏和滑脱情况也极大改善。

2)轨道。沉管顶推轨道为钢混组合结构,钢结构与钢筋混凝土结构间灌注环氧高强材料。顶推轨道长约320m,钢结构部分按12m长度划分单元。轨道承受反复荷载后灌浆层在轨道接头处容易发生破坏或与轨道钢板脱开,导致轨道接头处高差超标,支撑千斤顶经过接头时滑板受损严重。为解决该问题,除对受损的灌浆层重新灌浆处理外,经设计验算和工艺试验,将顶推轨道接头焊接连接成3段:浇筑区至浅坞门为1段,浅坞区分为两段。浅坞门段为活动块,安装时严格控制轨道面高程,其与固定轨道梁的接头控制为后高前低状态以避免造成滑板受损。

3.3 节段间约束优化

受各节段自重、顶推千斤顶同步性、滑板磨损程度、顶推轨道误差、轨道清理和润滑脂涂刷等众多差异以及一次舾装作业影响,顶推同步性难以保证,节段间出现受拉情况难以避免,特别在管节长距离顶推阶段,不仅严重影响顶推效率,还给沉管质量控制带来极大风险。顶推系统方案设计中在每组相邻顶推千斤顶之间设有2根φ40 mm高强拉杆,限制顶推千斤顶同步性偏差程度,拉杆拉力值控制难度较大,节段接头张开的风险始终存在。为确保节段接头不出现受拉,在节段顶推前由专人负责检查拉杆螺帽,并用加力杆复拧,经VSL技术服务人员、项目部技术员、顶推设备管理员、作业班组长确认后才开始顶推作业。管节长距离顶推前对8个节段进行整体预张拉(8束,张拉力为设计值的50%),并在节段接头处做好标记,顶推过程中定时检测标记间距离的变化,如变化值超出设计允许值则停止顶推,对支撑系统、顶推系统进行全面检查、调整后再恢复作业。

3.4 顶推系统优化

每一个管节从第一节段开始施工,到完成长距离顶推,前后历时近3个月时间,期间受滑板受压变形、冬季润滑脂停置时发生黏滞现象、滑道二次污染等因素影响,导致顶推第一个行程时静摩阻力远超正常顶推阶段,而且可能发生突然滑动给沉管接头质量带来较大风险。经分析第一个行程静摩阻力数据,将S4~S1节段的3号、4号支撑千斤顶变更组装为具有顶推千斤顶的形式。在第1个行程启动后,新增的顶推千斤顶在正常顶推中不使用。

为最大限度保证节段间不出现受拉情况,通过调整前后节段的顶推供油速度,使后部节段的顶推速度大于前部节段顶推速度。同时,在可能的情况下,将S8最前端的4组顶推千斤顶(1~4号轨道5号、6号千斤顶)中的2组或4组顶推油缸油路断开,使S8总顶推力小于其后节段的顶推力。

4 结语

港珠澳大桥岛隧工程预制沉管顶推施工采用多点顶推方案,实现了顶推轨道轻型化,不仅节约成本,还加快了预制场建设的进度。预制沉管多点顶推的关键在于采取可靠的措施控制接头受剪和受拉不超过允许值,避免节段接头剪力键或中埋式止水带受损。施工过程中结合发现的问题,及时制定相应的优化措施,保证了沉管顶推施工的安全。

[1] 张晓东.桥梁顶推施工技术[J].公路,2003(9):45-51.ZHANG Xiao-dong.Bridge jacking construction technology[J].Highway,2003(9):45-51.

[2] 杨勇.多点连续顶推桥梁设计与施工[J].交通科技,2008(2):4-6.YANG Yong.Design and construction ofmulti-point continuous pusher bridge[J].Transportation Science&Technology,2008(2):4-6.

[3]中交股份联合体港珠澳大桥岛隧工程项目总经理部.预制管节支撑与同步顶推系统招标文件[R].2011.General Manager of Project Dept.of Island and Tunnel Project of Hongkong-Zhuhai-Macao Bridge JointVenture of China CommunicationsConstruction Co.,Ltd.Biddingdocumentsofprefabricated pipe jointsupportand synchronouspusher system[R].2011.

[4]唐杰林.桥梁顶推施工时滑道与滑板的改进方案[J].湖南交通科技,2004(3):86-88.TANG Jie-lin.Improvement scheme of slipway and slipboard in bridge jacking construction[J].Hunan Communication Science and Technology,2004(3):86-88.