铝合金船艇制造的要点和工法

陈 锋

(台州市五洲船业有限公司,浙江台州,邮编318016)

0 引言

铝合金材料因其重量轻、高强度满足了高速船艇建造的要求,采用该材料建造的船艇自身重量轻,载重量大,且船艇自身所消耗的占载功率少,航速快,因此在高速船艇建造中被普遍采用。

该类产品由于不同于普通的钢质船艇制造,材料成本高;特别是焊接、切割设备购置费用较大,对工艺材料有特殊要求。同时加工方法较原始,很多为纯手工操作,因此在专业人员培训、设备购置、场地投入等方面均需耗费较大的人力、财力;成本较一般钢质船舶制造要高。

由于材料的特殊性和其导热系数、冷却速度等因素的影响,对施工环境温度有一定的要求。该类制造企业在地域上分散度高,南方多,北方少。随着造船技术的成熟,制造工艺上有所提升,施工方法上有所改进;但由于制作工艺复杂,加工困难,板薄变形大,不允许重复火工、重复焊接等工艺特性,生产企业大多保留有各自独特的施工方法。由于产品特性的制约,该类船艇制造在生产工艺、设备加工、施工方法上,从工法运用和作业习惯上,船企之间还有相互交流的需求。通过交流,在产品质量、生产进度、缩短建造周期等方面将会有进一步的提升。

1 设备、工具、场地的准备

铝合金材料的特性:铝合金材料的物理性能较普通材料区别较大,溶点为658℃,导热系数很大,在相同的工艺条件下铝熔合区的冷却速度为钢的4-7倍,热溶比钢大两倍,线膨胀系数为钢的一倍。因铝合金的材质性能特性,加工有特殊要求,通常情况下选择用冷加工的方法;较多的运用机床设备进行工件的加工,曲面工件多以压模初加工后再以手工敲打成型,以达到所需部件的要求。

1.1 设备的选用

下料加工设备一般选用等离子切割机、剪板机、折弯机、油压机、洗床、镗床等。

焊接设备:氩孤焊机(自动焊、半自动焊、手工焊)、压板机。在生产过程中通常会有薄板,即6mm以下的板材需要拼接。因铝合金板材受热变形大,在焊接时内应力无处释放,板材经高温焊接后变形,容易形成荷叶边高低不平、修正困难,一旦一次焊接不成功将导致该焊缝因变形而报废。在自动焊拼板作业时,一般使用压板机将焊缝两边压住,压力大于变形的力,从而减少变形和热的传递;减少焊接时不可控情况发生。铝合金拼板焊接的热收缩率最高可以达到0.12%,在拼接板材时要注意放余量,避免工件的报废。

1.2 工装、工具的配备

施工作业离不开工作平台,平台一般分为加工平台、焊接平台及拼板自动焊平台。各类平台需使用时效两年以上的铸钢件平板方能满足要求。

1)焊接平台要求:自动焊平台一般用十余张钢制的(铸钢件)平板铺垫而成,形成一焊接平台,焊接平台一定要平整、水平,要保证焊接的板材均匀的贴合在平台面上,若因压板或压力架不够力量、平台不平整等原因,往往会造成施焊过程中焊接的板材出现击穿,错缝等现象发生。

2)手工焊平台一般用 1~2张平板铺成,焊接时由于钢平台厚,热传导变形几乎没有影响,不会因为底部平台的变形而造成所制作工件的变形,从而造成工件的超差。

3)加工的工具:木榔头、铝榔头、橡胶榔头。

4)切割工具:等离子切割机,电动锯、电动曲线锯、电刨、鈚铲枪等电动、气动、手工工具。

1.3 胎架场地

船体或上建制作时需搭设钢制的胎架,胎架制作需严格按照施工工艺焊实,确保其稳定性及线形的准确性,胎架应该制作模板并逐一检查。船体一般采用正造法,上建一般采用反造法。无论正造、反造的胎架,都需要用样板严格检验。胎架上部铝质模齿需与船体底部焊接,拉牢船底板防止变形;也可采用肋骨型胎架,铺板后钻孔将其与胎架平面紧紧的贴合减少变形的产生。上述二者的区别在于:板材厚的建造方法通常选用胎架模齿建造法,板材薄的上层建筑制造通常采用胎架肋骨连接法。

2 下料和加工

下料设备通常采用数控切割方式对拼板材料、纵珩缺口、零件等批量下料。补充下料方式也有很多,如龙门剪剪板机,有线型部分使用手工等离子切割机。曲面下料一般使用曲线锯、折臂洗床、刨床等加工设备。

工装模具的加工:铝合金船艇生产由于其材料的特殊性,加工方法与钢材加工有很大的区别,特别是一些手工模具的制作非常耗费人工与材料,往往生产一个工件制作模具是生产该工件人工的一倍以上。一般情况下特殊线形位置需要制作手工模型,材料经初压成型后需手工修正,如包板、孤型板、双曲面板;特制的型材加工、舾装件制作等都需要制作专用的模具,加工方式有冷加工(不带火)、火加工等。

3 焊接成型、设备类型工艺参数施工要点

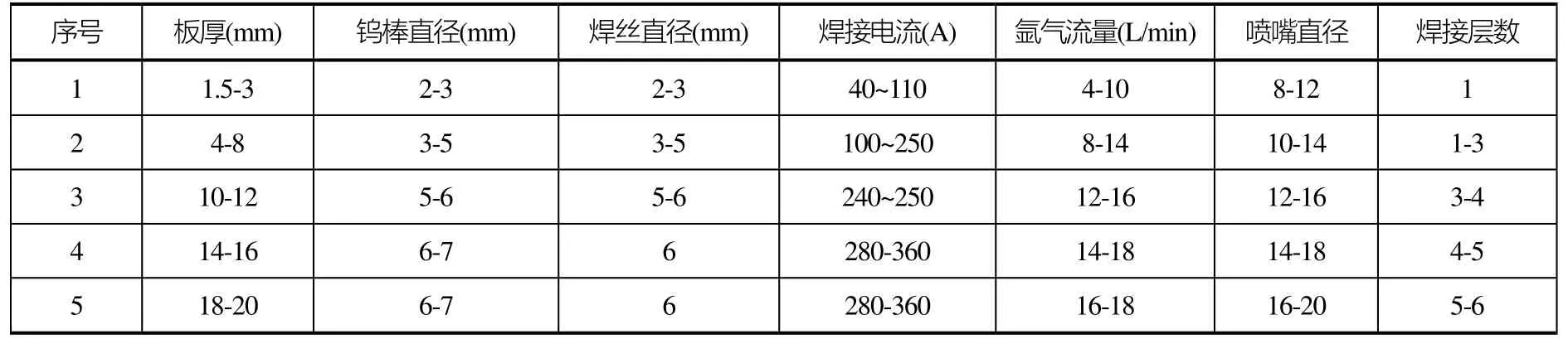

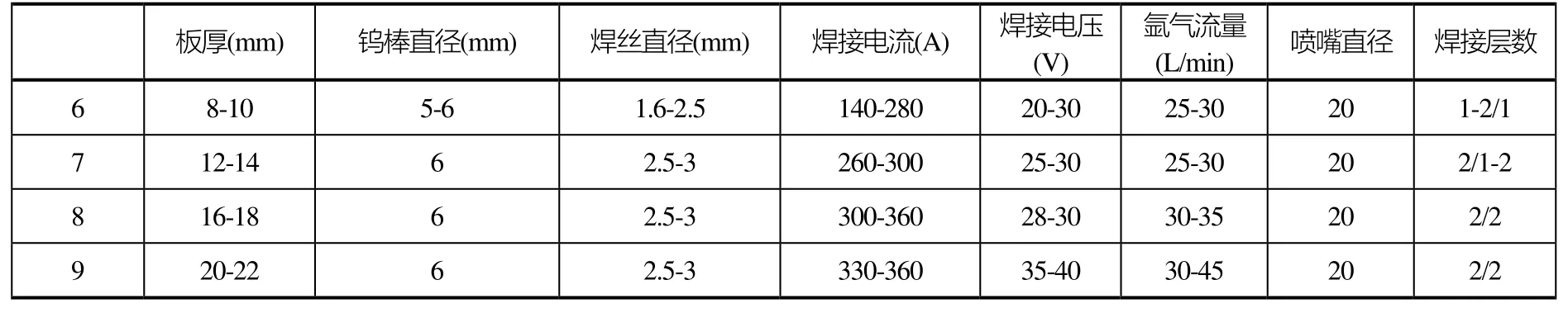

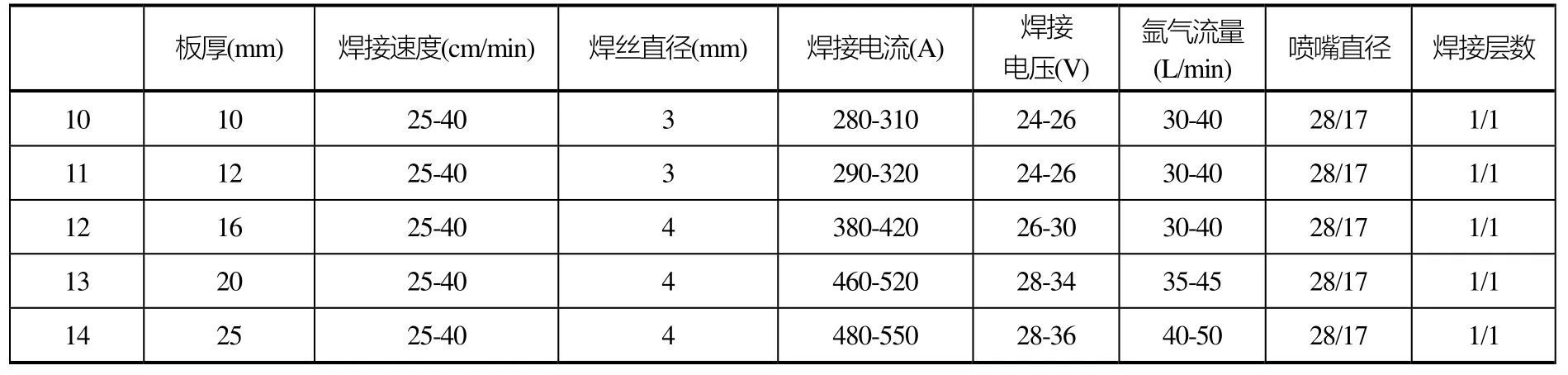

铝合金焊接设备从其性能及施工的方法上通常选择自动焊、半自动焊、手工焊等焊接模式,从而有效的利用各种不同的焊接模式相互补充,达到全方位焊接的目的。自动焊与手工焊一般采用钨极焊(TlC),其参考工艺参数如表1所示。也有采用半自动焊进行拼板处理的,但半自动焊拼板因焊渣飞溅较多处理困难,通常较少采用。半自动焊一般采取的是MlG焊接,其参考工艺参数如表2所示。焊接设备多选择美国(米格、林肯)、芬兰的肯比、以色列、挪威的一些焊接设备。现在国内的钨极焊机、半自动焊线机等很多产品质量也稳定,配件、消耗品价格也合理,焊接成型较好,船体施焊后的变形小,也是很好的选择。

焊接工艺参数对照表:

表1 手工钨极氩孤焊焊接参考工艺参数

表2 熔化极半自动焊焊接参考工艺参数

表3 熔化极自动氩孤焊接参考工艺参数

氩弧焊的操作要点:

1)采用小电流施焊,减小熔池过热,可改善抗裂性,增大焊速,提高电流都不利于抗裂。

2)几种不同的设备焊接功用各不相同,通常做法是自动焊主要是对长板缝拼板。鉴于铝合金材料的特殊性能,焊接完的板材需要进行手工较正,使用木榔头敲击以释放内应力,也可将拼接好的板材上滚床释放内应力。

3)TlG手工焊接的重要作用是一些铝合金舾装件制作,雷达桅、上建两侧转圆、两侧的包角、焊接死角、双曲面的孤线部分都需要手工焊接。

4)半自动焊主要是针对结构焊接如T型材肋板的组合、大型舾装件加强材、上建扶强材、分段之间的合拢、上建与主甲板的连接等部位的施焊。

焊接施工工法和注意事项:

1)使用自动焊拼板时注意钨棒尽量磨尖,保持清洁,避免结碳后还在使用。

2)氩气纯度要高一般需达到99.99%的纯度。

3)运行前自动焊行走小车调试要注意检查行走速度、送丝速度、电流、电压、孤压、氩气流量、冷却水畅通等。

4)半自动焊在操作前应认真检查焊枪中的送丝管、导电嘴、送丝轮,发现磨损的配件要及时更换;检查主机上的送丝速度与送丝机构及枪上的速度是否吻合,同时检查枪上的电缆管、氩气管、送丝管、冷却管要保持顺畅,不能打结。

5)半自动焊接操作的口诀:刷子随身带,焊前清洁好,规范及时调,配比很重要。

6)设备网络电压的影响:在进行氩孤焊接作业时往往会出现焊接成型不好,或拼扳时自动焊成型不好,有断断续续的情况,而设备均处在良好的状态,这时就要检查网络电压是否在正常范围内,或增添稳压电源保证电流、电压的稳定。网络电压不稳会造成熄孤、击穿、焊瘤过大等问题。

7)尽量减少手工焊,减少十字焊缝接头,利用板材最宽处施焊。

8)若建造的是铝合金上层建筑,在与船体钢板连接时会采用复合材料对上建与船体进行连接焊接,此时要加大电流,按规范调整好电流孤压,在试板上试焊后方可直接对船体装焊。

9)对上层建筑的扶强材焊接,因工艺要求每隔75mm间断施焊,一定要按标准加工间隔模板,划好线后作业。同时尽量将焊枪角度偏扶强材多三分之一,如此焊接成型的片体,瘦马小且均匀,符合外观平整美观的要求。

10)焊前清洁是保证焊接质量的重要步骤,一般情况下铝合金板材出库前均有一层纸质保护,目的是为了防止油污及其它污渍将材料弄脏,防止损伤材料,遇到用油保养过的板材,除了清洗掉保养油(可以用锯沫擦拭,或采用酸洗方法去除油污),焊接前尚需将板材需要装焊处的氧化皮用刮刀或砂轮机去除,同时焊后清洁也很重要及时处理可抗氧化。

4 提高工效的重要步骤

1)需施焊接处部位的氧化皮处理可以用风动砂轮机配钢丝刷进行打磨去除;在拼板焊接前的剖口可以上刨床或用电刨开斜口,电刨开的剖口能满足不同角度的剖口需要;反面清根通常采用碳刨的方式,现对需清根的部位可采取电动圆盘锯,将锯齿切割深度调整好,沿焊缝一直理过去,工效快,无变型,很大程度上提高了工效,满足进度的要求,因其焊缝清根彻底,锯口均匀铝丝熔化成型好,焊接出来的焊缝成型好,无气孔飞溅,满足拍片的要求。

2)上胎架时将铝板用螺栓固定在胎架平面上,脱胎架后的固定孔洞较多,以前的工艺是用手工焊的方式将洞孔补完,所耗时间长,后经实践中摸索用半自动焊补洞,调整好电流、孤压施焊补孔取得很好效果,工效提高数倍。

3)火工较正是补偿生产过程中的缺陷,增加船艇美观度的工艺方法。

火工处理也是最后一道生产工序,因全船焊接后的应力得不到有效的释放,船体上建部分区域变形较大,门窗开孔后应力有部分释放,但仍然有局部的地方凹凸不平,这就需要伏火的方法进行处理,

伏火的目的是为了利用热能扩散内部的应力,配以水冷却,从而将变形引入局部区域或者消除;结构薄弱的地方不平度大,结构强的地方略好一些,缩火配套用木榔头、橡胶榔头、局部需要用铝质榔头。

由于铝合金建造的特殊性,其溶点只有 600℃多,火工难度在于全手工操作,在于施工者各人对铝合金板材的认识,对火焰感知和经验的结累,一般情况下只能将温度控制在250~300℃,过低解决不了变形的问题,过高会造成板材损坏,过烧的铝合金板材会成粉沬状,一敲击就粉碎;对一个部位重复地做火工,板材会出现裂缝,这些问题就需要换板解决。

火工的方法通常采用线状法烧肋骨收缩外板,井状法,圈状法、梅花状法等工艺方法。

4)船艇外板美容处理是增加船艇最终效果的工艺方法。铝合金船艇美容的方法最早来自汽车、玻璃钢船艇。因铝合金的热溶比高,导热性能高,在各工种作业后虽经过火工作业修复,但由于火工作业过程中榔头的敲击、焊接的瘦马、手工加工的工件如双曲面、圆型工件都会有不平整、不光滑处,只有经过细致的处理船艇才会有较好的外观,通常使用汽车油漆处理的原子灰刮补,该材料可承受+80℃至-30℃的温度变化。美容的方法又是对火工不足的弥补,从而保证产品外观质量平直美观。

施工时在第一度底漆涂上后用刮板带灰找平,分多次批刮打磨,再批刮打磨,切记不可一次刮的太厚,过厚容易起壳脱落。

5 结束语

铝合金船艇制作重在工艺规范的执行,严格按照生产工艺施工是保证产品质量的重要前提,工法创新是提高生产效率的关键。一支高素质的焊工队伍、严格按照焊接工艺、先后顺序施焊是最终产品质量达标的基本要求。

[1]楼松年.船用铝及其合金的焊接[M].上海: 上海交通大学出版社.2011.

[2]铝及铝合金焊接施工工艺标准 QB-CNCEC J22103-2006[S].2006.