制备工艺对TiB2-CB/PE复合材料PTC性能的影响

施文照,杜晓东,詹马骥,王夫成,郎经纬

(合肥工业大学材料科学与工程学院,合肥230009)

0 引 言

由导电添加剂与聚合物构成的有机正温度系数(PTC,Positive Temperature Coefficient)导电材料是当前发展极为迅速的高分子基热敏复合材料。目前,廉价的炭黑(CB)作为常见的导电填料与聚乙烯共混制备的PTC复合材料已广泛应用于计算机、网络、通信、电器、汽车及加热器材等领域[1]。TiB2具有优异的导电性能、热稳定性和较低的热膨胀系数[2],将其作为导电填料掺入HDPE(高密度聚乙烯)中后发现,TiB2/HDPE复合材料的PTC效应较为明显,室温电阻率仅约为10-2Ω·m,PTC强度可达8以上。但由于TiB2填料的粒径较大,易导致复合材料在高温下的电学性能稳定性较差,加之其成本高,在很大程度上限制了该类复合材料的广泛应用。

为了降低成本和提升电学性能的稳定性,作者以TiB2为主要导电填料,并尝试加入少量起连线搭桥作用的CB,以两种不同密度的聚乙烯(PE)作为基体,通过进行合理的成分和加工工艺设计,采用熔融共混法制备了具有明显PTC效应的TiB2-CB/PE复合材料,研究了热压工艺、退火温度、硅烷交联对该复合材料PTC性能的影响及其PTC机理,期望能对新型PE基热敏复合材料的制备提供技术支撑。

1 试样制备与试验方法

1.1 试样制备

试验原料包括高密度聚乙烯(HDPE)、低密度聚乙烯、二硼化钛(TiB2,粒径为5~8μm,电阻率为14.4×10-8Ω·m,纯度大于99%)、超导炭黑(CB,粒径为33nm,密度为1.8g·cm-3)以及导电铜片。其中,高密度聚乙烯的牌号为T50-2000,熔融指数为20g·(10min)-1,密度为0.953g·cm-3,熔点为135℃,结晶度为90%;低密度聚乙烯的牌号为XJ710,熔融指数为 24g·(10min)-1,密度为0.924g·cm-3,熔点为110℃,结晶度为50%~60%。其它的辅助填料包括硬脂酸钡(润滑剂)、抗氧剂1010、十溴二苯乙烷(阻燃剂)、硅烷偶联剂A-171。

按表1所示的配比共称取60g原料,经干燥处理后加入SU-70C型微型试验密炼机中进行混炼,混炼温度为150~170℃,混炼时间为25~30min,转速为20r·min-1;将混合均匀的TiB2-CB/PE复合材料原料造粒后再放入两端带有导电铜片的自制模具中,在HX100-400×400×2型平板硫化机上热压成型,温度分别为130,160,180℃,压力分别为3,6,8MPa;然后经水冷或空冷后得到直径为22mm、厚度为2~4mm的圆形薄片状TiB2-CB/PE复合材料。

取热压温度为160℃、热压压力为6MPa并经空冷处理的试样,一部分分别在120,130℃进行10h的退火处理,余下的使用硅烷偶联剂A-171在数显恒温水浴锅中进行水浴交联处理,水浴锅温度设置为90℃,交联时间为10h。

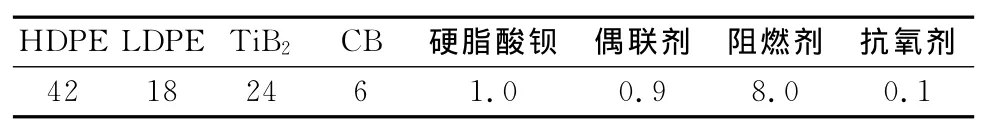

表1 制备TiB2-CB/PE复合材料的原料配比(质量分数)Tab.1 The ratio of raw materials for preparing TiB2-CB/PE composite materials(mass) %

1.2 试验方法

将空冷试样、退火试样、交联处理试样分别进行电阻-温度性能测试,即将试样两端用电烙铁焊上电极导线后,放入101-0型恒温干燥箱中以5℃·min-1的升温速率升温,用UT61-E型数字万用表测出试样在不同温度下的电阻,采用式(1),(2)计算复合材料的电阻率ρ和PTC强度,并绘制lgρ-t曲线。

ρ=R×S/L (1)

ⅠPTC=lgρmax-lgρ0(2)

式中:ρ0为室温电阻率,Ω·m;ρmax为峰值电阻率,Ω·m;R为试样的体积电阻,Ω;S为试样的表面积,m2;L为试样的厚度,m;ⅠPTC为PTC强度。

升温循环测试:将在6MPa和160℃热压工艺下制得并空冷后的试样置于烘箱中,以5℃·min-1的升温速率从室温升至测试温度(160℃),自然冷却至室温作为一个循环,绘制每次升温过程中lgρ随温度的变化。

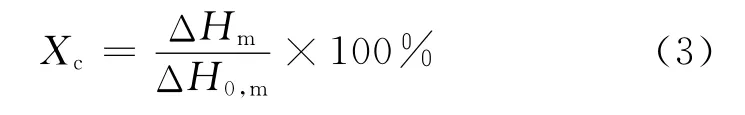

用Q2000型差示扫描量热仪(DSC)进行热分析,在氮气气氛保护下进行,升温速率为10℃·min-1。采用式(3)计算复合材料的结晶度Xc。

式中:ΔHm为试样的熔融焓;ΔH0,m为聚乙烯100%结晶的熔融焓,取289J·g-1。

采用SU8020型场发射扫描电子显微镜观察复合材料的表面形貌、截面形貌以及导电颗粒的分布。

2 试验结果与讨论

2.1 热压压力的影响

由图1可知,在不用热压压力下得到的复合材料的电阻率-温度曲线形状与变化规律基本相同,在130℃左右电阻率达到最大。根据导电复合材料单轴压力-电阻特性的唯象模型[3]可知,在热压压力为3MPa时,TiB2-CB导电颗粒不易发生形变与迁移,因此由导电填料相互接触形成的导电链相对较少,复合材料在室温下的电阻率较大;增加热压压力至6MPa时,导电颗粒在轴向相互靠近、接触而形成了完整的导电通路,室温电阻率降低(lgρ0约为0.67Ω·m);进一步增大热压压力,基体大分子的横向滑移变得显著,驱使导电颗粒沿横向滑移,使轴向的部分接触点断开,导电网络被破坏,故电阻率又有所增加。

图1 热压压力对TiB2-CB/PE复合材料电阻率-温度曲线的影响Fig.1 Effect of hot-pressing pressure on resistivity-temperature curves of TiB2-CB/PE composites

当平板硫化机的热压压力为6MPa时,复合材料的PTC强度最高,约为5.08。在所取的压力范围内,由于压力只改变材料的相对密度,结晶度没有改变,所以热压压力对PTC强度的影响不大,PTC强度的最大值与最小值仅差0.9。

2.2 热压温度的影响

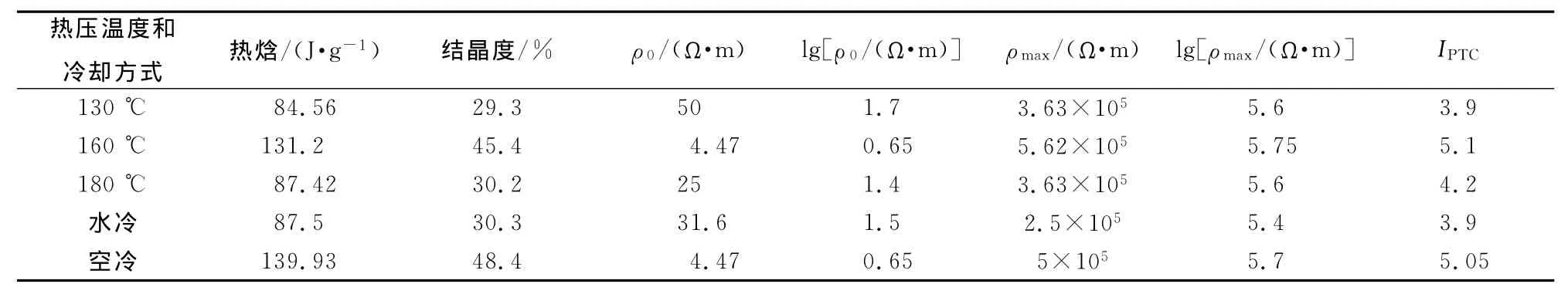

从表2可以看出,在其它工艺相同的条件下,当热压温度为130℃时,由于该温度略低于HDPE的熔点(132℃),聚乙烯基体还未完全熔融,体系中存在的少量HDPE晶体限制了高分子链的热运动,并影响着TiB2-CB导电颗粒在复合材料中的均匀分布和导电链的形成,故而室温电阻率ρ0较高(为50Ω·m),ⅠPTC为3.9;当热压温度升至160℃时,聚乙烯基体完全熔融,形成了完整的导电网络,室温电阻率很小,只有4.47Ω·m,ⅠPTC高达5.1;当热压温度达到180℃时,TiB2-CB导电颗粒发生团聚,使已形成的导电通道被阻断,故而室温电阻率又有所升高。

另从表2还可以看出,热压成型后采取水冷工艺时,由于基体大分子和导电颗粒迅速冷却,复合材料的结晶度降低或结晶不完善,阻碍了导电通道的形成,故室温电阻率较高(为31.6Ω·m),ⅠPTC很低,为3.9。与水冷工艺相比较,空冷工艺能够使聚合物大分子充分运动,结晶更加完善,导电颗粒在无定形区的分布更加均匀和细密,故室温电阻率很小(只有4.47Ω·m),ⅠPTC可达到5.05左右。可见,复合材料结晶度的高低对其PTC性能的影响很大。这是因为较高的结晶度可使导电粒子更多地聚集于晶界和无定形区,从而使导电电路有所增加,室温电阻率降低;另一方面,在聚合物熔点附近,由于结晶相的膨胀率大于非结晶相的,一些已经形成的导电通路因结晶相膨胀、体积大幅增大而被阻断,所以结晶度的提高有利于PTC强度的提高[4]。

表2 热压温度和冷却方式对TiB2-CB/PE复合材料结晶度和PTC性能的影响Tab.2 Effects of hot-pressing temperature and cooling modes on crystallinity and PTC properties of TiB2-CB/PE composite

2.3 退火、水浴交联的影响

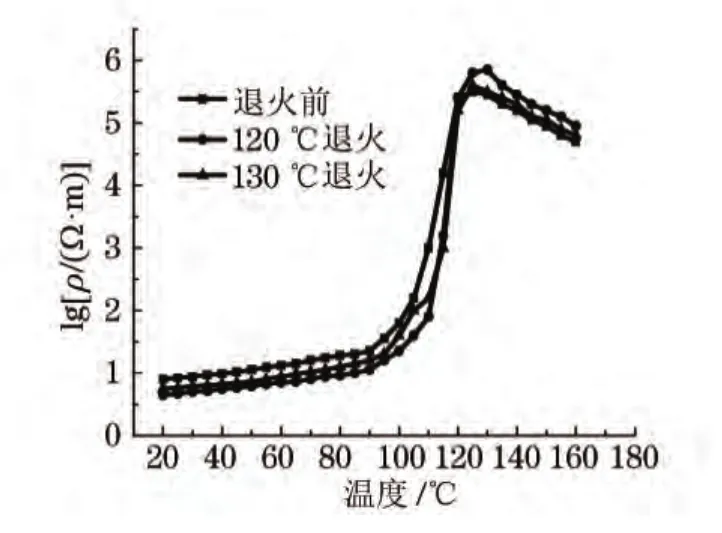

合适的退火工艺可使复合材料的结晶更加完善,并使其室温电阻率下降,PTC强度升高[5]。

由图2可见,与退火前相比,在130℃退火后,因聚乙烯基体中的大部分结晶发生了熔融,TiB2-CB粒子的运动空间较大,体系黏度减小,促使TiB2-CB粒子加速团聚,电学性能提升得并不明显;在120℃退火后,复合材料的室温电阻率由7.9Ω·m降低至4.47Ω·m,峰值电阻率(ρmax)和PTC曲线转变温度(Ts)都有所增加,PTC强度约提高了0.6。可见,最佳的退火温度为120℃。

图2 退火处理对TiB2-CB/PE复合材料电阻率-温度曲线的影响Fig.2 Effect of annealing treatment on resistivity-temperature curves of TiB2-CB/PE composite

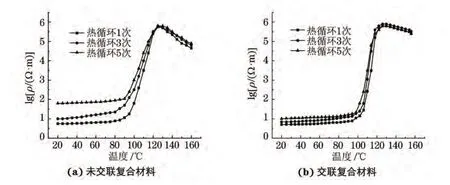

从图3(a)可以看出,未交联TiB2-CB/PE复合材料的电阻率-温度曲线稳定性较差,表现出明显的NTC(Negative Temperature CoeffiCient)现象。这主要是因为TiB2-CB与基体的界面结合力较差,在热循环过程中,TiB2-CB颗粒极易发生迁移和团聚,导致TiB2-CB颗粒不能回到原来的位置,改变了颗粒的初始分布或配置状态,电阻率不再具有再现性[6]。硅烷交联处理通过化学方法将聚乙烯大分子链打断,硅烷单体与聚乙烯大分子重新组合在很大程度上限制了聚乙烯分子链和TiB2-CB粒子的运动,避免了复合材料在多次热循环后发生TiB2-CB颗粒的团聚现象[7],所以交联TiB2-CB/PE复合材料热循环3~5次的电阻率-温度曲线几乎是重合的,如图3(b)所示。当测试温度由突变点继续升高至150℃或更高温度时,复合材料的电阻率也相当稳定,NTC效应不明显。

图3 未交联和交联TiB2-CB/PE复合材料在多次热循环过程中的电阻率-温度曲线Fig.3 Resistivity-temperature curves of TiB2-CB/PE composites during repeated thermal cycling process:(a)non crosslinked composite and(b)crosslinked composite

2.4 复合材料的微观形貌及PTC机理

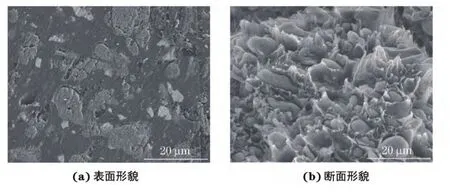

由于炭黑的粒径为33nm,在图4所示的放大倍数下无法清晰地看出其形貌。由图4(a)可见,不同尺寸的块状TiB2颗粒相对均匀地分布在聚乙烯基体中。从图4(b)可以看出,TiB2颗粒间以面接触较多,因为TiB2颗粒与聚乙烯基体之间无化学键连接,所以这两者之间有明显清晰的界面层。

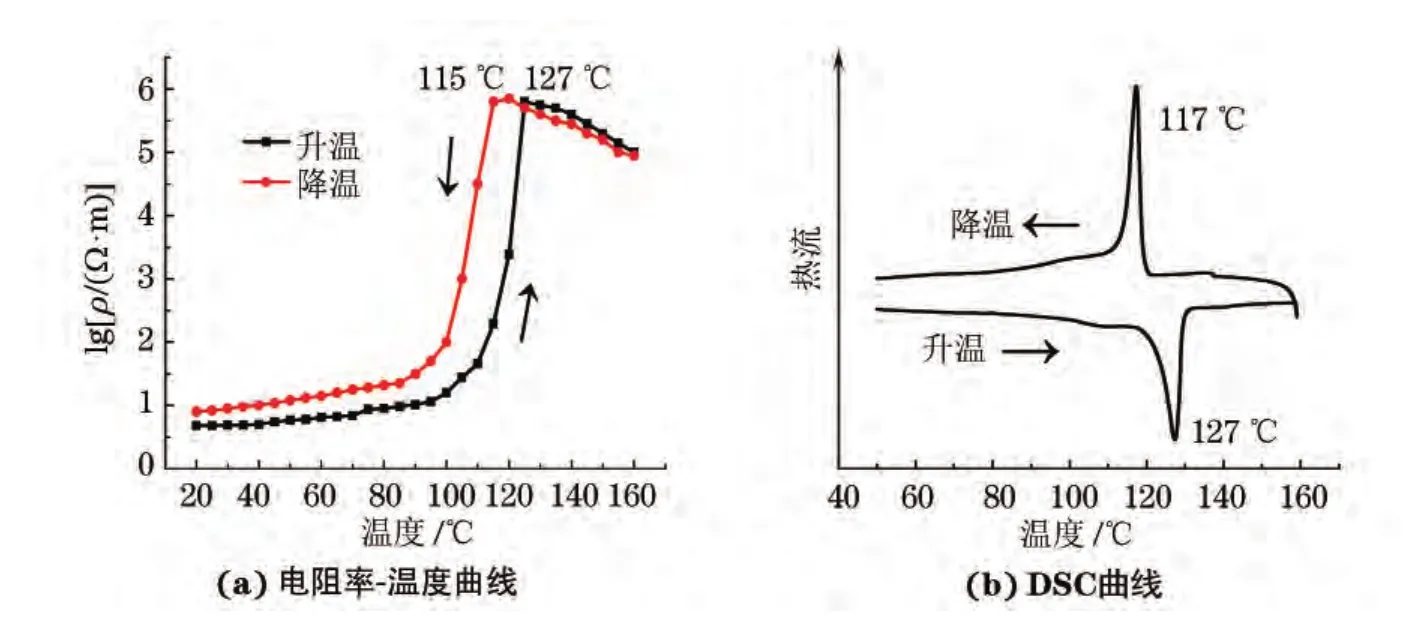

从图5(a)中可以看出,复合材料熔融(升温)和结晶(降温)过程中的电阻率-温度曲线并不完全一致,熔融过程中电阻率快速升高与结晶过程中电阻率快速降低也发生在不同的温度区间。由图5(b)可见看出,复合材料在熔融和结晶过程的热行为也不同;在熔融过程中,复合材料的PTC开关温度(127℃)与熔融开始温度(126.5℃)相近,而在结晶过程中,复合材料的PTC开关温度(115℃)与结晶结束温度(114℃)相近。在升温再降温过程中,复合材料的PTC行为主要是由聚合物的熔融和再结晶决定,当温度处于聚合物熔融温度区间时,基体结晶部分因熔融而导致无定形区迅速变大,从而被挤压至晶界处,导致与无定形区TiB2-CB导电颗粒的间距突然增大,破坏了之前形成的导电通路,使电阻增大幅度加快,从而产生了明显的PTC效应[8]。

图4 TiB2-CB/PE复合材料的SEM形貌(160℃、6MPa、空冷)Fig.4 SEM morphology of TiB2-CB/PE composite prepared under the conditions of hot-pressing temperature of 160℃,hot-pressing pressure of 6MPa and air cooling:(a)surface morphology and(b)fracture morphology

图5 升温再降温过程中TiB2-CB/PE复合材料的电阻率-温度曲线和DSC曲线Fig.5 Resistivity-temperature curves(a)and DSC curves(b)of TiB2-CB/PE composite during the heating and cooling processes

3 结 论

(1)随着热压压力和热压温度升高,TiB2-CB/PE复合材料的PTC性能呈先上升再下降的趋势。

(2)制备复合材料的最佳热压工艺为压力6MPa,温度160℃,成型后于空气中冷却;采用该工艺制得的复合材料的结晶度为48.4%,室温电阻率为4.47Ω·m,PTC强度高达5.1;合适的工艺成型后空冷处理可以提高复合材料的结晶度,并使PTC效应明显。

(3)成型后退火处理使复合材料峰值电阻率和PTC转变温度都有所提高,表现出更优异的PTC性能;与未交联复合材料相比,硅烷交联处理后导电颗粒固定在形成的交联网格中,表现出了优异的电学性能稳定性,NTC效应基本消除。

(4)升温再降温过程中复合材料熔融和结晶过程中的电阻率-温度曲线并不完全一致,其PTC行为的反复在很大程度上取决于复合材料结晶区的熔融与再结晶。

[1]张贻川,代坤,李忠明.自控温发热高分子材料研究进展[J].塑料工业,2008,36(7):6-9.

[2]宋克兴,李韶林,国秀花.TiB2含量对TiB2/Cu复合材料抗电蚀性能的影响[J].机械工程材料,2014,38(2):54-58.

[3]宋义虎,郑强,潘颐,等.单轴压力对高密度聚乙烯/碳黑导电复合材料电阻特性的影响[J].高等学校化学学报,2000,21(3):475-479.

[4]许晓秋,李景庆,张爽男,等.聚合物基PTC热敏导电材料的性能及机理研究[J].材料科学与工艺,2003,11(3):297-300.

[5]罗延龄,王庚超,张炳玉,等.热处理对聚乙烯/炭黑导电复合体系形态结构及PTC特性的影响[J].功能高分子材料,1996,9(3):329-335.

[6]周建,贾少晋,江平开,等.炭黑填充聚偏氟乙烯复合材料的PTC效应[J].高分子材料科学与工程,2011,27(7):42-45.

[7]李小慧,潘钢梁,王文东.辐照交联对聚丙烯复合材料性能的影响[J].机械工程材料,2005,29(12):56-58.

[8]益小苏,沈烈,潘颐.聚合物基导电复合材料的热敏开关特性[J].材料研究学报,2000,14(1):47-49.