一种基于可钻性在线辨识的月面钻进控制方法研究

唐钧跃,全齐全,姜生元,侯绪研,邓宗全

(哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150080)

一种基于可钻性在线辨识的月面钻进控制方法研究

唐钧跃,全齐全,姜生元,侯绪研,邓宗全

(哈尔滨工业大学机器人技术与系统国家重点实验室,哈尔滨150080)

钻取采样作为一种获取深层月壤的有效方式被应用于地外天体采样任务。不同于地面钻探,无人月面钻取采样面临诸多技术难点,例如遥操作信号延迟、探测器传感资源有限、缺乏采样点地质信息以及月壤力学特性复杂等。为保证采样任务高效可靠地执行,采样装置需充分利用有限的探测器硬件资源,依据钻进工况实时调整钻进工艺参数,对未知的钻进环境具有适应能力。提出一种基于可钻性在线辨识的月面钻进控制方法。利用可钻性指标综合评价当前对象的钻进难易程度,采用模式识别方法辨识钻进对象的可钻性等级并实时匹配最优的钻进工艺参数,从而实现钻进过程的智能控制。为验证所提出控制方法的有效性,开展了模拟月壤-月岩交替布置的钻进试验研究。试验结果表明:该方法能够有效控制钻进负载。

月球探测;无人钻取采样;钻进控制;可钻性;在线辨识

0 引 言

目前,我国探月工程正按照“绕”“落”“回”的3步走战略稳步实施,其中第3阶段“回”将利用无人钻取采样装置获取深度约为2 m的连续月壤样品,并能保持其层理信息[1]。月面无人钻取采样装置钻进控制主要包含地面远距离遥控和月面在线自主控制2个重要组成部分。由于地月间遥控遥测存在一定程度的信号延时,地面远距离遥控将以人工干预的形式对特殊情况进行离线处理,例如钻进过程中电机阈值超限或出现其他钻进故障。钻进过程中,采样装置需要依靠自身携带的硬件和软件资源,实现具有一定智能性的月面在线自主钻进。只有遇到超过自主控制的能力范围时,采样器才需要切换至地面遥控模式下。

采样钻具与月面巡视器的自主控制截然不同,需要在月表以下工作,无法携带足够的传感器资源,只能利用安装于采样装置上的一些力、力矩及转速传感器宏观地监测钻进状态的变化。虽然测月雷达设备能够粗略获取探测器着陆区域的地质信息,但仍无法精确获得采样点处月壤沿深度方向的地质组成。因此,为保证采样任务的顺利实施,采样装置需利用有限的传感资源,准确判断钻头当前面临的钻进工况,实时调整钻进工艺参数。

迄今为止,前苏联Luna系列是唯一成功实施月面无人钻取采样并返回的探测器。其中,Luna16探测器采用外伸式机械臂搭载钻机的采样方式成功钻进月面350 mm,获取月壤质量101 g[2]。Luna20探测器着陆于月面一处高地,采用与Luna16类似采样装置,钻进过程中多次遇到较大阻力导致钻机过热,最终被迫在钻进深度25 cm处停钻,收集月壤质量55 g[3]。最后一次采样任务Luna24采用基于阈值判断的自主控制方法。当钻进压力超出预先设定的阈值时,及时启动冲击电机以克服钻进阻力。在月面钻进过程中,冲击电机被频繁开启,最终采样器的钻进深度达到2 250 mm,收集到月壤质量171 g[4]。美国NASA Ames研究中心联合Honeybee Robotics公司针对未来火星采样研制了多款地面自动化钻进试验装置[57]。DAME试验平台借助多普勒激光测振仪实时监测钻杆的振动频率,对钻进工况进行判断[89]。极地科考中DAME试验平台成功辨识了6种典型的钻进故障,并及时调整钻进工艺参数将故障排除。目前DAME平台仅用于地面试验验证,对外部传感器具有严重的依赖性。综上所述,利用尽可能少的探测器资源实现智能化钻进已成为地外天体无人自主钻进控制的研究趋势。

本文在分析月面无人钻取采样钻进控制技术难点的基础上,为降低对钻进工况的识别难度,提出一种基于可钻性在线辨识的钻进控制方法。在地面上构建能够覆盖月壤不同物理特性的模拟月壤样本,利用机械钻速指标对模拟月壤样本进行可钻性的评价,获取相应的可钻性等级。在实际钻进控制过程中,采用支持向量机的模式识别方法在线辨识当前钻进对象的可钻性等级,并实时调整至与之相匹配的钻进工艺参数。

1 无人钻取采样钻进控制技术难点

1.1 遥操作信号延迟

目前,无线遥操作广泛地应用于航天器运行状态的监测与控制。例如在探月二期工程中,月面巡视器以视觉图像为基础,依靠地面遥操作完成了整个巡视勘察任务[10]。由于深层钻取采样是一个快速的动态过程,长距离遥操作产生的信号延迟将导致地面人员无法实时干预月面钻进过程。只有当采样过程中出现异常状态,采样装置被迫停止钻进,等待地面人员作出故障判断并确定相应的处理方案。

1.2 探测器传感资源有限

与月面巡视器导航控制相比,月面无人钻取采样受探测器传感资源限制更为严重。采样过程中,用于钻进状态监测的传感器除受质量、功耗及高低温真空环境等约束外,还需克服钻具狭小安装空间和防止样品污染以及钻具冲击引起的高频振动等条件的限制。由于当前可供使用的钻进状态监测传感资源极为有限,钻取采样装置需充分进行传感器信息融合,并以此为依据实时诊断钻进状态,从而实现高可靠的自主钻进控制。

1.3 缺乏采样点地质信息

探月二期工程中月面巡视器利用测月雷达实现了区域性的月壤地质构造勘测,探测深度可达数百米,探测精度达到30 cm。探月三期工程中探测器上安装的测月雷达能够获取月球表面的地形地貌以及月壤层理信息,可为着陆区域的选择提供可靠依据。受测月雷达探测精度的制约,难以获取采样点处沿深度方向的精确地质层理信息。因此,采样装置在钻进过程中需具有智能判断钻进工况的功能。

1.4 月壤力学特性复杂

由已公开发表的文献资料知,月球表面经历复杂风化作用后形成了一层厚约数米的疏松堆积层。月壤成分主要包含5类物质:岩石碎屑、矿物粉末、角砾、火成碎屑岩和撞击熔融玻璃体[2]。不同月壤组分的物理特性存在较大的差异。采样点处沿深度方向上月壤的不同组分分布具有不确定性。由于表征月壤物理特性的参数繁多(包括内聚力、摩擦角、相对密度、压缩比、粒径分布等),难以对不同深度上的月壤物理特性参数进行一一辨识。因此,需要简化月壤的力学特性参数辨识,提出一种更为有效的钻进工况辨识方法。

综上所述,为降低月面无人钻取采样任务的风险,钻取采样装置的环境适应能力需亟待提高。

2 模拟月壤可钻性分级

地质钻探中,岩石可钻性常用于描述钻进对象抵抗机械破碎的能力。鉴于可钻性全面表征了钻进对象的力学特性且为一综合指标,可将其作为唯一辨识参数从而简化了月壤的力学特性参数辨识。常用的可钻性分级方法包括:声波差速法、机械钻速法、点载荷法、肖氏硬度法和微钻头钻进法等[11]。无需借助辅助设备,机械钻速法仅获取标准钻压力下钻具的进尺速率即可描述钻进对象可钻性等级。由于该分级方法的数据采集过程与实际钻进过程一致,实时获取当前进尺速率即可开展在线辨识钻进对象的可钻性等级。如图1所示,本文基于机械钻速法开展模拟月壤可钻性分级试验,将多种典型模拟月壤分成I至N级,从而构建了覆盖月面钻进难易程度的可钻性等级数据库,用于开展可钻性在线辨识。

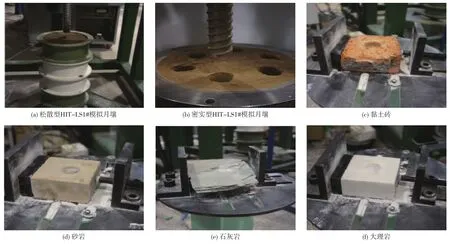

图1 模拟月壤可钻性分级示意图Fig.1 Drillability classification for lunar regolith simulant

参考地面岩石可钻性的分类方法,尽可能多地选择具有一定代表性和覆盖性的模拟月壤样本(松散型HIT-LS1#模拟月壤、密实型HIT-LS1#模拟月壤、粘土砖、砂岩、石灰岩以及大理岩)。在钻取采样综合性能测试平台上利用标准砝码加载400 N钻压力、钻进规程参数为回转转速100 r/min,采样时间30 s,每组样本开展多次重复性机械钻速试验。依次记录样本钻进速度趋于稳定时的钻进速度,可钻性等级划分试验结果,如图2所示。

图2 模拟月壤可钻性等级划分试验Fig.2 Experiments of drillability classification

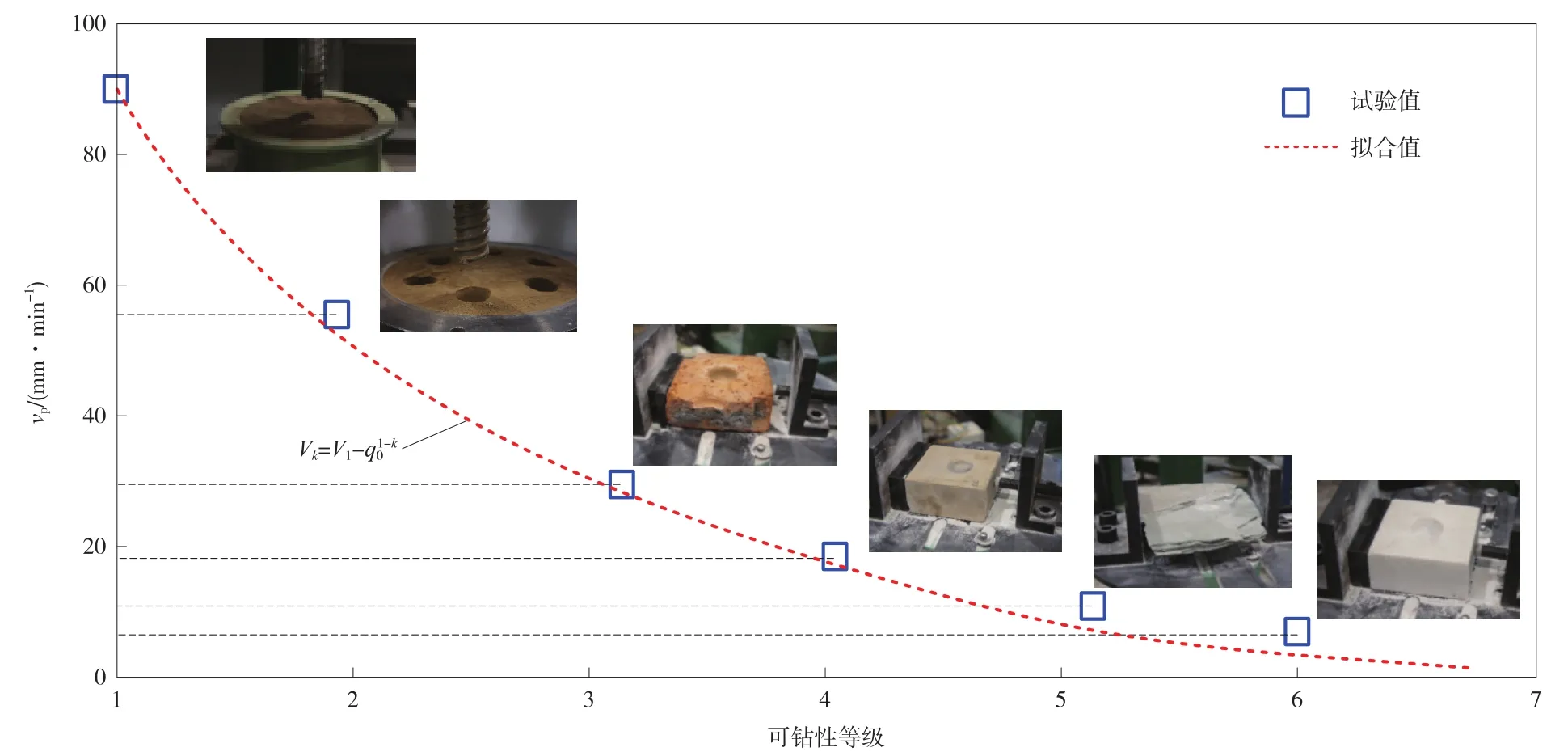

将上述模拟月壤样本可钻性分为k级,其中,以最易钻进样本的平均钻进速度指标V1作为月壤可钻性分级的上界,以最难钻进样本的平均钻进速度指标Vk作为下界,分类通项公式为

设定松散型HIT-LS1#模拟月壤样本的可钻性等级为1级,大理岩样本可钻性等级为6级,将钻进速度试验值代入式(1)中,可得公比为q0=1.687。由此可获得可钻性等级划分规则为

如图3所示,上述基于机械钻速法的可钻性等级划分能够涵盖松散状模拟月壤和块状模拟月岩。因此,可以基于此结果开展可钻性在线辨识控制。

图3 模拟月壤可钻性等级划分结果Fig.3 Results of drillability classification

3 基于可钻性在线辨识钻进控制方法

3.1 控制算法构架

智能化的钻进控制算法需要能够有效辨识钻进对象,并根据辨识结果及时调整至合适的钻进工艺参数。作为一种有效的模式识别方法,支持向量机因具备较高的泛化能力被广泛用于线性和非线性可分问题[12]。本文选取钻具的回转转矩和钻压力作为钻进状态监测信号,基于支持向量机(support vector machine,SVM)辨识方法构建可钻性识别模块。为提高辨识准确率,回转转矩和钻压力需进行信号前处理(包括信号滤波、归一化、去趋势化等)。由于辨识准确率受到支持向量机中的核函数系数和惩罚系数的影响,需要对2个系数进行充分优化。如图4所示,将优化后的可钻性识别模块嵌入至钻进闭环控制程序中,构建了基于可钻性在线辨识的智能控制方法。

图4 基于可钻性在线辨识控制算法构架Fig.4 Algorithm architecture of control method based on online identification of drillability

在钻进起始时刻,采用一组相对安全的钻进工艺参数作为辨识用钻进工艺参数进行送钻。待可钻性识别模块辨识出钻进对象可钻性等级后,控制算法立即匹配与该可钻性等级相对应的最佳钻进工艺参数,并将控制指令发送至动力驱动单元中的各个电机。钻进过程中,实时监测钻具的回转转矩和钻压力,若上述状态参数的时域均值发生突变,立即调整至辨识用钻进工艺参数继续钻进,一旦成功辨识出当前钻进对象的可钻性等级,再次切换至相对应的最佳钻进工艺参数。整个钻进过程依此流程循环执行,直至达到目标钻进深度。由于实时监控钻进状态参数并依据可钻性辨识结果及时匹配最佳钻进工艺参数,采样装置所受钻进负载将始终处于一个合理区间。

3.2 基于支持向量机的可钻性辨识模型构建

支持向量机以统计学习理论的VC维理论(vapnik-chervonenkis dimension)和结构风险最小化原则(structural risk minimization,SRM)为理论基础,根据有限的样本信息在机器学习生成模型的复杂性和泛化能力间寻求最优。基于支持向量机的可钻性辨识工作原理如图5所示。

图5 基于支持向量机的可钻性辨识方法Fig.5 Drillability identification method based on SVM

考虑到支持向量机是从线性可分情况下的最优分类超平面提出的,对于非线性的可钻性分级划分问题,需要借助核函数实现从原始空间到高维空间的转化。由于径向基核函数RBF调整参数较少,且通过合理选择调整参数可以适用于任意分布的样本,因此,本文拟采用RBF核函数建立辨识模型。

多分类器的间接分类方法主要包括:有向无环图方法(decision directed acyclic graph,DDAG)、一对多方法(one versus rest,OVR)、纠错编码方法(error correcting code,ECC)以及一对一方法(one versus one)[13]。与其他分类方法相比,DDAG具有理想的训练速度,对于一般规模的分类问题具有较高的分类准确率。由于目前可钻性等级共划分为6级,分类规模适中,因此本文基于DDAG算法开展可钻性辨识,以1~4级可钻性等级为例,分类算法结构如图6所示。

图6 基于DDAG的可钻性辨识算法Fig.6 Drillability identification algorithm based on DDAG

由上图算法结构可知,该方法将所有分类器构造成一种两向有向无环图。其中,分类器1处于顶部根节点位置,完成对1~4级可钻性等级中首尾两级可钻性比较,即通过比较可钻性1级和可钻性4级,排除掉样本最不可能属于可钻性1级的可钻性4级,并删除该样本,依次类推,经过3次排除后,剩下的类别即为可钻性1级。通过逐次比较,该分类算法能够保证较高辨识准确率。

目前关于SVM参数优化方法主要包含两种:网格搜索法(grid search)和启发式寻优法(heuristic optimization)[14],其中网格搜索法利用(C,g)交叉组合的方式获取最佳参数,并将优化结果进行交叉验证(cross validation),使其分类准确率最高,该优化方法较启发式算法更易于实现,且迭代步数较少,因此,本文拟采用网格搜索法开展核函数参数g和惩罚系数C寻优,优化结果如图7所示。

由图7中参数选择三维视图可知,参数C和g对辨识准确率影响显著,且与参数C和g成正相关,当C大于0.6,g大于0.004后,辨识准确率保证在90%以上。

为验证辨识模型泛化学习能力,需将相同钻进规程参数下不同可钻性等级样本的钻进特征输入该辨识模型中进行训练,观察优化前后辨识模型输出准确率是否达到应用标准。在此选择回转转速100 r/min和进尺速率10 mm/min作为“辨识用钻进规程参数”。针对可钻性等级为1级、3级、5级和6级的模拟月壤样本为钻进对象,试验中记录回转转矩Tr和钻压力Fp的时域均值和频域方差作为辨识特征参量。每组钻进对象选取100个样本作为训练集进行支持向量机训练,另取40个测试集样本用以验证该可钻性辨识优化模型的准确性,参数优化后可钻性辨识结果如图8所示。

图7 支持向量机模型参数优化Fig.7 Optimization for SVM model parameters

图8 可钻性实时辨识结果Fig.8 Online drillability identification results

由上图中辨识结果可知,支持向量机参数优化后模型准确率为94.37%。基于优化参数后的辨识模型,可钻性等级5级和6级的辨识准确率为93.75%。由此表明,辨识模型参数优化后,其辨识准确率较高,可用以开展实施钻进控制。

3.3 地面试验验证

为验证上述钻进控制方法的有效性,需模拟月面复杂苛刻的钻进工况,开展基于可钻性在线辨识的钻进试验研究。如图9所示,构建了深度约为550 mm的涵盖3种可钻性等级的五层模拟月壤样本。从上至下各层布置如下:松散型HIT-LS1#模拟月壤、块状石灰岩、松散型HIT-LS1#模拟月壤、块状大理岩和松散型HIT-LS1#模拟月壤。各层钻进对象对应的可钻性等级为:1级—5级—1级—6级—1级。

图9 不同可钻性等级交替排布的模拟月壤样本Fig.9 Lunar regolith simulant mixed with different drillabilities

如图10所示,试验中实时记录可钻性识别模块的辨识结果。对比可钻性辨识结果与实际样本的可钻性等级知,整个钻进过程一共启动了530次可钻性辨识,其中准确辨识可钻性等级495次,总体辨识准确率达到93.4%。在钻进较难钻进的模拟月岩时,由于岩石样本存在较大的各向异性,导致力载特性差异较大,可钻性辨识模块多次出现误判,但局部辨识准确率仍高于90%。优化后的可钻性辨识模型在实际钻进过程中具有较好的辨识效果。

图10 可钻性实时辨识结果Fig.10 Online drillability identification results

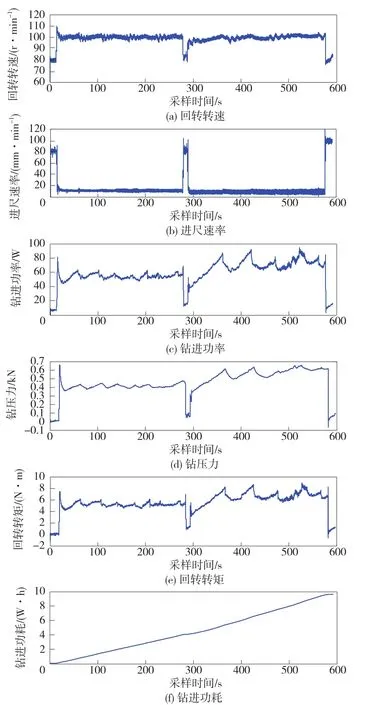

图11 钻进状态监测信号的试验结果Fig.11 Experimental results of drilling state signals

如图11所示,试验中钻具的回转转矩、钻压力、回转转速和进尺速率依据辨识结果进行了实时调整。在第1层松散型模拟月壤中钻进时,钻具保持回转转速80 r/min,进尺速率80 mm/min恒定,此时钻压力小于50 N,回转转矩小于0.6 N·m。当钻进至第2层石灰岩样本时,钻压力急剧上升,此时控制算法立即切换至辨识用钻进工艺参数。当辨识出相应可钻性等级后,随即切换至与4级可钻性等级对应的最优钻进工艺参数:回转转速100 r/min,进尺速率10 mm/min,并保持此钻进工艺参数恒定不变。在钻进石灰岩样本时,钻具所受钻压力小于500 N,回转转矩小于6 N·m。后续钻进过程中,此钻进控制算法依据可钻性辨识结果及时调整了回转转速、进尺速率以及激振频率,使得钻进负载基本保持稳定。在钻进550 mm深度的复杂模拟月壤过程中,共耗时600 s,钻进峰值功率约90 W,钻进总功耗小于10 W·h。

4 结 论

本文分析了月面无人钻取采样钻进控制技术的难点,提出了一种基于可钻性在线辨识的钻进控制方法。基于机械钻速法划分了模拟月壤可钻性等级,简化了钻进工况的辨识难易程度。以钻进过程中的状态监测信号为基础,利用支持向量机的模式识别方法开展钻进对象的可钻性等级在线辨识,同时依据辨识结果匹配最优的钻进工艺参数,实现了钻进过程的智能控制。复杂钻进工况下的闭环控制试验表明,此钻进控制方法具有较高的环境适应能力,可有效提高钻进安全性。

[1]Quan Q Q.Control system for a drilling&coring device in lunar exploration[C]∥Proceeding of the IEEE International Conference on Information and Automation.[S.l.]:IEEE,2013:579-584.

[2]Heiken G H,Vaniman,D T,French,B M.Lunar sourcebook:a user’s guide to the moon[M].France:Cambridge University Press,1991.

[3]Zacny K.Lunarvader:development and testing of lunar drill in vacuum chammber and in lunar analog site of antarctica[J].Journal of Aerospace Engineering,2013,26(1):74-86.

[4]Harvey B,Zakutnyaya O.Russian space probes scientific discoveries and future missions[M].New York:Springer Science Business Media,2011.

[5]Glass B J,Dave A,a Mckay C P.Robotic and automation for‘icebreaker’[J].Journal of Filed Robotics,2014,31(1):192-204.

[6]Cannon H N.Marte:technology development and lessons from a mars drilling mission simulation[J].Journal of Filed Robotics,2007,24(10):877-905.

[7]Glass B J,Cannon H N,Branson M,et al.Dame:planetaryprototype drilling automation[J].Astrobiology,2008,8(3):653-664.

[8]Statham S M,Hanagud S V,Glass B J.Automated,realtime health monitoring of structures for interplanetary exploration systems[J].AIAA Journal,2012,13(4):2670-2682.

[9]Bar-Cohen Y,Zacny K.Drilling in extreme environments:penetration and sampling on earth and other planets[M].Wiley-VCH,Weinheim,Germany,2009.

[10]代树武,贾瑛卓,张宝明,等.嫦娥三号有效载荷在轨测试初步结果[J].中国科学:技术科学,2014,44(4):361-368.[Dai S W,Jia Y Z,Zhang B M,et al.Chang’E-3 scientific payloads and its checkout results[J].Sci Sin Tech,2014,44(4):361-368.]

[11]唐钧跃.基于可钻性在线辨识的月面钻取采样钻进规程研究[D].哈尔滨:哈尔滨工业大学,2014.[Tang J Y.Research on drilling strategy of lunar drilling and coring based on realtime recognition of drillability[D].Harbin:Harbin Institute of Technology,2014.]

[12]杜京义,侯媛彬.基于核方法的故障诊断理论及其方法的研究[M].北京:北京大学出版社,2010.[Du J Y,Hou Y B.Research on the theory and method of fault diagnosis based on kernel method[M].Beijing:Peking University Press,2010.]

[13]熊浩,孙才新,廖瑞金,等.基于核可能性聚类算法和油中溶解气体分析的电力变压器故障诊断研究[J].中国电机工程学报,2005,25(20):162-166.[Xiong H,Sun C X,Liao R J,et al.Study on kernel-based possibilistic clustering and dissolved gas analysis for fault diagnosis of power transformer[J].Chin Soc for Elec Eng,2005,25(20):162-166.]

[14]史峰,王小川,郁磊,等.MATLAB神经网络30个案例分析[M].北京:北京航空航天大学出版社,2010.[Shi F,Wang X C,Yu L,et al.30 cases analysis of MATLAB neural network[M].Beijing:Beihang University Press,2010.]

通信地址:哈尔滨工业大学科学园3037信箱(150080)

电话:(0451)86413857

E-mail:quanqiquan@hit.edu.cn

Control Method of Lunar Drilling Based on Online Identification of Drilling Ability

TANG Junyue,QUAN Qiquan,JIANG Shengyuan,HOU Xuyan,DENG Zongquan

(State Key Laboratory of Robotics and System,Harbin Institute of Technology,Harbin 150080,China)

Drilling and coring,as an effective method of acquiring deep lunar regolith,has been widely applied in extraterrestrial sampling missions.Different from drilling on Earth,unmanned lunar drilling&coring may meet several technical problems,such as time delays in remote control,limited sensor resources,lack of geological information on sampling site,complicated mechanical properties of lunar regolith and so on.To realize high efficient drilling process with high reliability and have adaptability on unknown drilling environment,sampling device should adjust drilling parameters online depending on the real-time drilling conditions by limited hardware resources on the probe.This paper proposed a control method of lunar drilling based on online identification of drilling ability.The intelligent drilling control method has been realized by using drilling ability index to describe the drilling difficulty level,adopting pattern recognition method to identify the drilling ability levels and matching the optimized drilling parameters online.In order to verify the proposed control method,the drilling experiment in a multi-layered simulation mixed with granular soil and hard rocks has been conducted.Experimental results showed that drilling load under this control method could be controlled effectively.

lunar exploration;unmanned drilling&coring;drilling control;drilling ability;online identification

V19

A

2095-7777(2015)04-0325-08

10.15982/j.issn.2095-7777.2015.04.005

全齐全(1983—),男,讲师,硕士研究生导师,研究方向:空间机构在轨及地面测试技术。

[责任编辑:高莎]

2015-09-25

2015-10-24

国家自然科学基金资助项目(61403106)