FLNG驱动方式及热介质选型技术研究

李恩道,刘淼儿,尹全森

(中海石油气电集团技术研发中心,北京 100028)

FLNG驱动方式及热介质选型技术研究

李恩道,刘淼儿,尹全森

(中海石油气电集团技术研发中心,北京 100028)

天然气液化冷剂压缩机驱动是浮式天然气液化装置(FLNG)上的核心设备之一。针对FLNG的特点,分析了电驱、燃驱和蒸汽轮机三种常规驱动方式的适应性,并重点量化对比了燃机驱动和蒸汽轮机驱动方案。提出大功率航改型燃气轮机是FLNG项目的最佳选择。配以带压热水或蒸汽作为热介质,系统压力低、不可燃,更安全,是适合大型FLNG的理想技术方案。

浮式天然气液化装置;驱动选型;燃气轮机;热介质

0 引 言

浮式天然气液化装置(FLNG)是近年来海洋工程界提出的,集海上天然气的液化、储存和装卸为一体的新型浮式生产储卸装置(FPSO)。该装置因为投资低、建造周期短、便于迁移的优点而备受青睐[1]。FLNG目前已成为深水油气田和大中型边际油气田开发领域的研究热点。驱动设备是浮式液化装置的核心设备,对设备可靠性、效率等提出了很高的要求,其设备选型非常关键。驱动设备的选型涉及FLNG上部的热平衡工艺,因此驱动设备与热介质方案密切相关,需要统筹考虑。本文以某FLNG设计的驱动和热介质选型为例,说明适合浮式生产装置的驱动设备选型方案。

1 FLNG技术发展现状

从20世纪70年代早期起,国外就开始对海上液化天然气(LNG)生产进行研究,特别是近十几年来掀起了FLNG技术研究热潮。截至目前,世界上已经有4个FLNG项目进入工程建造阶段。壳牌350万吨/年FLNG项目将于2016年交付使用,马来西亚石油公司先后上马120万吨/年和150万吨/年两个FLNG项目。各主要能源供应商都加快了对FLNG的研究速度。各FLNG项目进展状况如表1所示。

表1 世界上FLNG项目进展现状

“十一五”期间,国内也开始了FLNG相关关键技术的研究。由于FLNG是孤立系统运行,其驱动、发电以及工艺用热系统之间互相关联,因此,在驱动设备选型时,一般将热介质系统考虑在内进行系统的综合比较。

2 现有驱动与热介质方案介绍

2.1驱动方案

FLNG上的主要驱动设备用于液化工艺冷剂压缩机的驱动及发电,其主要特点是功率大、转速高。同时,由于FLNG上部空间有限、结构复杂、维护和操作空间受限,所以需要体积小、重量轻且更加高效的驱动方式。同时对设备的可靠程度也提出了很高的要求。

对LNG液化工厂而言,制冷压缩机可用的驱动设备主要有三种,即电动机驱动、蒸汽轮机驱动和燃气轮机驱动。其中,电机驱动主要用于小型LNG液化装置,一般直接由外部电网供电进行压缩机的驱动。对于FLNG,由于缺少外部电源供应,所有电力均来自船上电站,采用蒸汽或燃气发电,所以,若FLNG项目采用电机驱动,将增加船上电站的规模,增加供电设备。因此,电机方案显然不是最佳选择。采用燃气或蒸汽轮机驱动是适合FLNG装置的两种主要的制冷压缩机驱动方式。本文将对这两种驱动方式进行比选。

2.2热介质方案

对于热介质系统,目前FLNG上可选的热介质有热油、蒸汽和热水三种,这三种介质在已建的浮式生产装置上均有广泛的应用,技术成熟。对于FLNG装置,如果选择蒸汽轮机驱动,当然蒸汽是最佳的热介质方案。若选择燃气轮机驱动,则系统还需要进一步比选[2]。根据热介质系统负荷、温度分布特点及对安全程度要求的不同,最终方案选择也不相同。

3 方案比选

3.1燃气轮机驱动方案

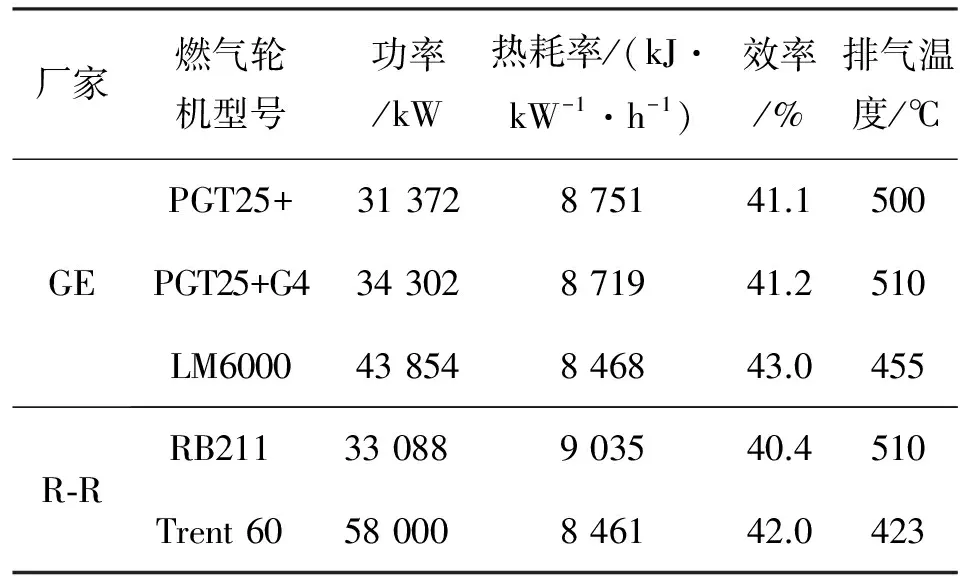

传统陆上LNG液化工厂中所用的燃气轮机主要为重型燃气轮机,其主要特点是功率大、可靠性高、技术成熟度高。而航改型燃气轮机是近几年兴起的新型燃气轮机,主要从大型飞机的航空发动机改造而成,由于其体积小、重量轻、效率高、可维护性强等优势而备受追捧[3]。近年来,GE和R-R等公司分别推出了大功率的航改型燃气轮机产品,比较有代表性的是GE公司的PGT系列航改型燃机和R-R公司的Trent燃机,其主要燃机型号和性能参数如表2所示。

表2 部分航改型燃气轮机参数

GE航改型驱动燃机功率范围可达44 MW。在Petronas在建的FLNG项目中已经采用了该种型号的燃气轮机。R-R公司的航改型燃气轮机产品用于机械驱动的相对功率会略大,功率范围为15~50 MW。

以200万吨/年的FLNG液化装置为例,采用双混合冷剂液化工艺,经工艺优化计算,其预冷段压缩机的轴功率约27 MW,液化段冷剂压缩机轴功率约41 MW。为充分利用燃机尾气的余热,降低系统能耗,FLNG采用余热回收锅炉,回收燃机尾气的余热,用于FLNG上部工艺系统。因此,燃气轮机驱动的FLNG上部工艺流程如图1所示。

图1 燃气轮机驱动方案系统流程图Fig.1 Flow chart of the gas turbine driving system

压缩机与燃气轮机之间采用直连方式,驱动设备的功率至少为设备功率的105%。根据压缩机的功率等级,分别选择合适型号的重型燃机和航改型燃机。选型燃机的主要技术参数如表3和表4所示。

表3 预冷冷剂压缩机燃气轮机选型

表4 液化冷剂压缩机燃气轮机选型

从技术参数对比可以看出,传统重型燃机在FLNG上应用并不具有优势。与航改型燃机相比,其效率低、尺寸大、重量大。而且重型燃机的转子部分不能直接拆卸,大修过程均要在现场进行,不利于FLNG的连续生产运行。所以,目前世界范围内规划的FLNG项目中尚未有重型燃机驱动的先例。

3.2 蒸汽轮机驱动方案

工业蒸汽机是历史最悠久的驱动设备,其技术成熟、可靠性高,对燃料气压力和组分有很强的适应性,可以降低燃料气压缩功耗。蒸汽轮机的功率范围宽,对于各功率等级的压缩机,蒸汽轮机均可实现与压缩机的1∶1配置。蒸汽轮机的主要缺点在于效率较低。因此,在现代陆上LNG液化工厂,蒸汽轮机驱动逐渐被更高效、可靠的燃气轮机驱动方式所取代。

但对于FLNG,60 MW以上功率范围内还没有航改型燃气轮机的成熟产品,而单台蒸汽轮机即可满足功率要求,且技术成熟、操作简单、可使用低压燃料气,减少燃料气压缩模块,还可避免在液化模块区内设置燃烧单元。因此,世界上第一艘FLNG——壳牌Prelude项目采用了蒸汽轮机驱动。

在蒸汽轮机方案中,显然将蒸汽作为FLNG的系统热介质是最佳方案。蒸汽可以直接从轮机中选择合适的位置抽出,不需要配备额外的锅炉,其系统流程图如图2所示。选型方案如表5所示。

图2 蒸汽轮机驱动方案系统流程图Fig.2 Flow chart of steam turbine driving system

选择8.83 MPa(表压)中高压蒸汽,进气温度535 ℃。中间工艺用热负荷抽气压力0.49 MPa,抽气温度200 ℃。

表5 冷剂压缩机蒸汽轮机驱动选型方案

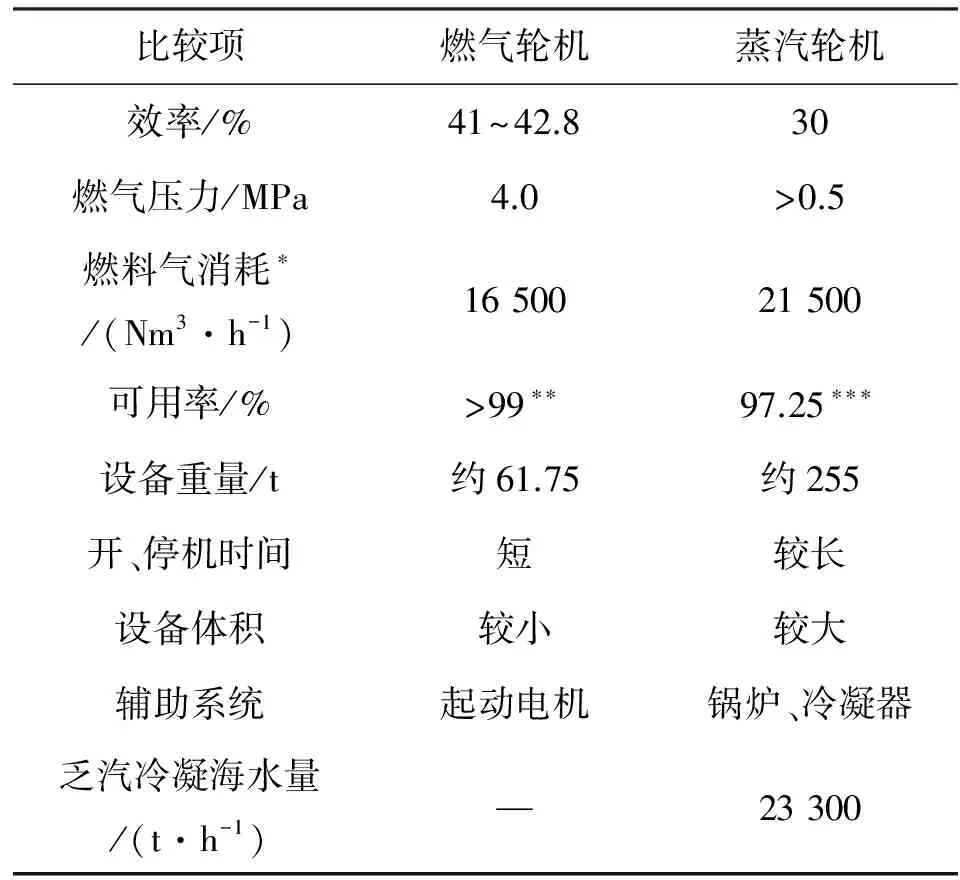

3.3 驱动方案比较

对200万吨/年FLNG装置的蒸汽轮机驱动方案选型后,对燃机驱动和蒸汽轮机驱动方案进行对比,如表6所示。

结合表6从工艺角度分析,蒸汽驱动方案对燃料气的压力要求不高,但其效率低、燃料消耗量大、开车时间长,而且蒸汽轮机乏汽的凝结过程需要大量海水进行冷却,要增加大型海水冷却器。从设备方面分析,蒸汽轮机驱动方案的整个驱动设备体积大、重量大,需要大型燃气锅炉及蒸汽发生器等设备,增加FLNG的设备数量和重量。

虽然航改型燃气轮机的采购成本及维护费用比重型燃机和蒸汽轮机略高,但它高效节能的特点将在生产过程中大幅降低运行成本,提高技术经济性。因此,对于FLNG项目,航改型燃气轮机是最佳的驱动设备。

表6 燃气轮机与蒸汽轮机驱动方案比较

注:*1 Nm3即在0 ℃,1个标准大气压的标准状况下1 m3,燃料气热值按39.7 MJ/Nm3计算;**GE航改燃气轮机可用率统计;***数值基于挪威船级社(DNV)2009年发布的OREDA数据。

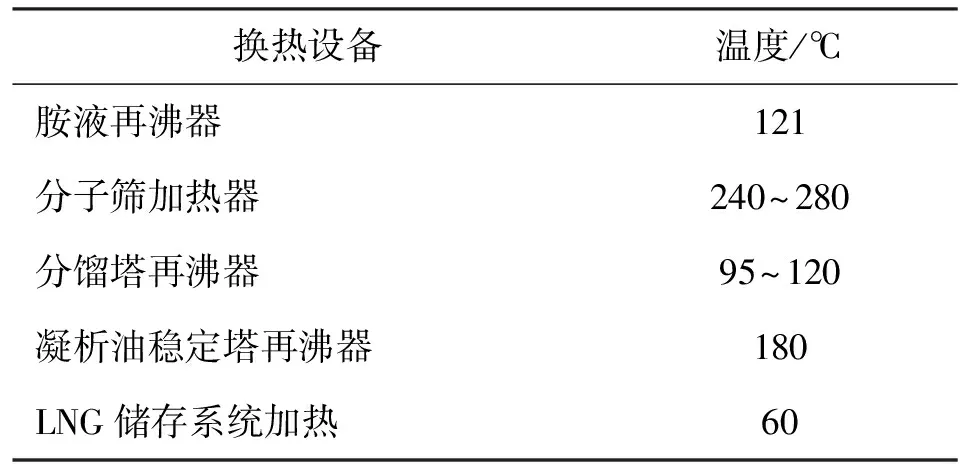

4 热介质系统

FLNG主要工艺装置典型气源下热用户及介质温度需求如表7所示。相应的热量根据原料气组分不同差距很大,需要进行详细的工艺模拟计算。

从表7可以看出,分子筛加热器所需加热温度较高,这是为了保证原料气的脱水质量,同时还要考虑FLNG上部再生气的物料平衡。对于这部分热量一般可采用直接由余热回收装置加热天然气满足工艺需求,从而降低整体热介质系统的设计和操作温度,其他热用户由热介质系统考虑。

表7 FLNG主工艺热介质温度需求

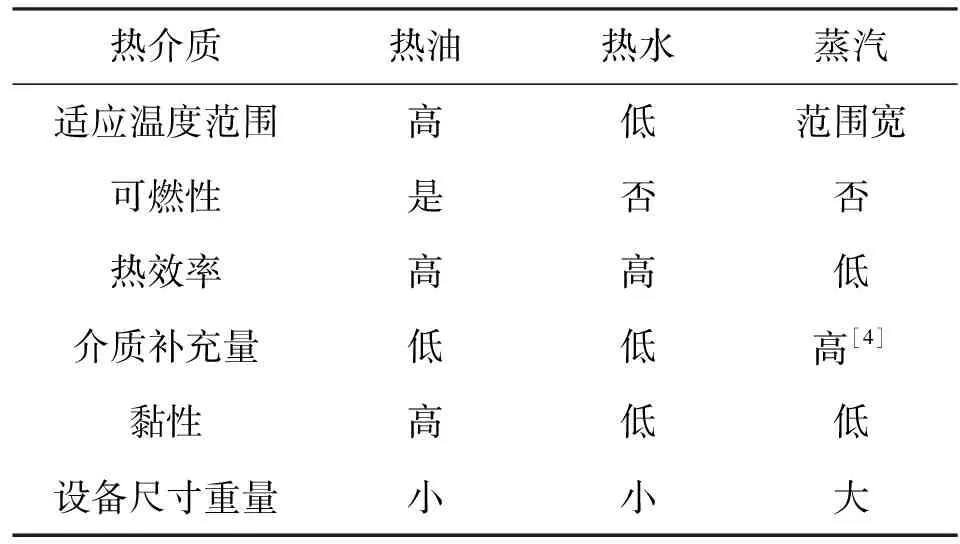

常用的三种热介质性能比较如表8所示。

表8 热介质特性比较

从表8可以看出,在三种常用的热介质中,热油更适用于小型热介质系统,温度需求高于220 ℃的场合,但会增加FLNG上部火灾危险性,影响装置的安全性。蒸汽系统因为在换热过程中存在相变,有着更强的换热效率和载热能力,通常用于大规模的热介质系统。但蒸汽系统有热损失大、补水量较大的缺点。

对于FLNG装置,发展闭环式的带压热水系统更有优势,相对蒸汽系统省去了锅筒和过热器,操作更简单,不需要连续补充淡水和化学药剂。与热油系统相比,水的比热更大、黏度更低,需要的换热器体积小、重量轻。且水是不可燃介质,增强了热介质系统在工艺单元中的安全性,有着更好的应用前景。

另一方面,现行的LNG运输船及浮式LNG储存系统大多采用GTT公司的薄膜型液舱技术。根据船级社规范,该技术船体内部的加热介质目前设计均为蒸汽。

5 结 语

航改型燃气轮机的效率高、重量轻、体积小、可靠性高,是最适合FLNG的驱动设备。研究表明,采用航改型燃气轮机作为驱动方式,比蒸汽轮机驱动方案可节省燃料气20%以上,同时可大大降低对海水的使用,减轻海水取水系统的负荷。对于FLNG的热介质,采用带压热水或蒸汽系统更具优势,系统安全性更佳,能够降低换热器的尺寸和重量,也容易满足工艺用热需求。

[1] 巨永林,顾妍,李秋英. 浮式LNG生产储卸装置关键设计技术对比分析[J].化工学报,2009,60(S1):27.

[2] Bunnag M, Amarutanon N, Nitayaphan S, et al. FLNG development: strategic approaches to new growth challenges[C]. International Petroleum Technology Conference,2011:14548.

[3] Pek B, van der Velde H. A high capacity floating LNG design[C]. International Conference & Exhibition on Liquefied Natural Gas,2013.

[4] 陈南岭. 导热油加热与蒸汽加热在节能方面的比较[J]. 化工进展,2006,25(z1):429.

StudyonDriverandHeatMediumSelectionforFLNG

LI En-dao, LIU Miao-er, YIN Quan-sen

(Research&DevelopmentCenterofCNOOCGas&PowerGroup,Beijing100028,China)

Refrigerant compressor driver is a key equipment for floating natural gas liquefaction unit (FLNG). Three kinds of conventional driving solutions, including electric motor, gas turbine and steam turbine are analyzed according to the characteristics of FLNG liquefaction process. By detailedly comparing the gas turbine and steam turbine schemes, it is found that the high-power aero-derivative gas turbine is the best choice for FLNG projects. And for heat medium solution, hot water or steam has the property of low pressure, non combustible features. Thus we can get the ideal selection for large-scale FLNG projects.

floating natural gas liquefaction unit; driver selection; gas turbine; heat medium

U674.13+3.3

A

2095-7297(2015)04-0225-05

2015-05-16

国家科技重大专项(2011ZX05026-006-01)

李恩道(1986—),男,工程师,主要从事天然气液化设备及浮式天然气液化技术研发设计工作。