海底输气管线解堵作业引发的立管上窜及修复

李秀锋,徐志辉,张 英

(海洋石油工程股份有限公司,天津 300451)

海底输气管线解堵作业引发的立管上窜及修复

李秀锋,徐志辉,张 英

(海洋石油工程股份有限公司,天津 300451)

渤海某油田一条海底输气管线在下游平台立管附近发生水化物冻堵。在平台作业人员进行泄放和注入甲醇解堵作业的过程中,立管发生剧烈振动,并产生34 cm上窜位移,卡在悬挂法兰上无法复位。使用解析方法对立管上窜的原因进行了分析,计算了解堵后立管上窜的力学作用,并使用专业有限元软件对立管的受损状况进行了评估。计算结果表明立管本身没有塑性破坏,后续的检查和修复结果都验证了计算结果。基于上述研究结果,对立管的冻堵后解堵方法、立管复位修复方法和如何避免类似清管事故的发生给出了建议。

海底输气管线;水化物冻堵;解堵;立管修复

0 引 言

海底输气管线在含水量较高的低温工况下可能发生水化物冻堵。田玉宝等[1-2]研究了陆地输气管线水化物冻堵的形成和解决措施;胡茂宏等[3]研究了深水气田的水化物防止和补救措施。国内外对于水化物导致的海底管线解堵造成的事故鲜有研究,生产作业也以预防为主,解堵作业没有明确的标准规范。本文对解堵作业造成的立管上窜的原因进行了分析,计算了解堵后立管上窜的力学作用,并对立管的受损状况进行了评估。分析结果可用于指导海底输气管线清管作业,在发生水化物冻堵甚至发生立管上窜事故时还可作为制订相应的解堵或立管修复方案的依据。

1 水化物冻堵造成立管上窜事故

1.1事故过程描述

渤海某油田有一条长约56km的输气管道将一个上游平台的天然气输送到下游平台。该海底管道传输的介质为脱水后的天然气,部分时段可能存在脱水效果不好的情况,输送压力为5MPa。在某次冬季清管作业过程中,发现下游平台排液量增加,而且下游压力波动异常,最终上游压力稳定在4.9MPa,下游压力降低至3.9MPa且不再上升,确定为水化物冻堵。接着对下游泄压至2.14MPa没有解除冻堵。

平台作业人员按照程序进行解堵作业,通过下游立管收球筒注入甲醇,注入量约为1m3,同时维持上下游压差为2.9MPa。等待近26h后,下游压力上升至3.3MPa,随后压力缓慢上升,然后在下游平台立管处缓慢泄压。

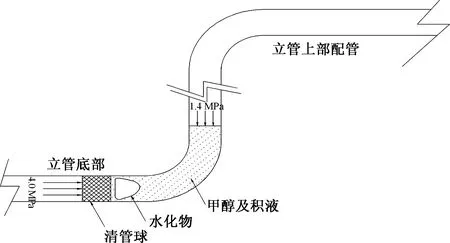

当下游平台立管泄压至1.4MPa时,立管发生剧烈振动上窜,并最终卡在悬挂法兰上保持34cm上窜位移无法复位,配管部分管托移位,个别管托破坏,如图1所示。立管顶部配管移位部分一直延伸到收球筒前,收球筒刚性固定在主结构上,没有发现移位。整个立管没有发现管道本身塑性变形和法兰泄漏现象,内压稳定在4.01MPa。

立管上窜发生之后,该平台收球筒收到清管球并收到类似碎冰混合污泥的物质。放置在空气中一段时间后,类似碎冰的物质消失了,判断为水化物。清管球完整,并无破损。

1.2水化物的生成

在一定的温度和压力条件下,天然气中的某些气体组分能和液态水形成水化物。水化物形成的主要条件有:(1)气体处于水汽的过饱和状态或者有液态水存在;(2)有足够高的压力和足够低的温度。

即使具备上述条件,水化物有时还不能形成,还要求一些辅助条件,如压力的波动、气体因流向的突变产生的搅动、晶种的存在等[1]。

图1 悬挂法兰处立管上窜及配管管托移位Fig.1 Upward movement of the riser at the hanger flange and movement of the piping shoe

1.3水化物解堵方法

常用的水化物解堵方法有降压解堵法、加热解堵法和注入防冻剂解堵法。

降压解堵法,即在已形成水化物的输气管段,利用放空管线将部分天然气放空,降低输气管压力,破坏水化物生成的相平衡条件。对于长距离海底管线,放空的时间和经济代价都很大,本文案例涉及的海底管线完全放空需要一周时间,停产对下游供气带来的经济损失也很大。

加热解堵法,即在形成水化物的局部管段,利用热源加热冻堵段,使得水化物分解并被天然气带走,从而解除水化物在局部管段的堵塞。对于海底管线来说,除非可以明确冻堵段在水面以上,否则该方法难以实现。

注入防冻剂解堵法,即向输气管道内注入防冻剂(如甲醇等),让防冻剂大量吸水,降低水化物形成的平衡温度,破坏水化物形成条件,使得生成的水化物分解,从而解除水化物堵塞。这种方法对于海底管线比较适用,从高处注入甲醇后容易流到冻堵位置[2-3]。

因此,本案例中的输气管线冻堵宜采用注入防冻剂解堵法进行解堵操作。但立管上窜事故恰恰在作业人员进行解堵操作时发生。下面对立管上窜的原因展开分析。

2 立管上窜事故的力学分析

甲醇、水化物溶解液和部分水化物组成的段塞流在前后约2.6MPa压差的推动下加速向上运行。由于立管顶部弯头为90°,当段塞流高速运行到立管弯头时会产生较大的推力,这个推力在立管轴向和侧向的分量相当,但立管的侧向有一系列卡子支撑,不会有明显变形。悬挂法兰只能限制立管向下的位移,对立管轴向向上位移没有约束,立管依靠自重和管道自身的弹性保持悬挂法兰和基座的相对位置[4]。因此,在受到冲击后立管会产生向上的位移。

要精确模拟立管上窜过程需要知道段塞流的位置及液相和固相的体积、密度、强度等,对立管系统进行动态时程模拟,但段塞流的精确信息无法获得。假定冲击力完全由液相提供,使用解析方法,也可以计算出纯液相段塞流的冲击力。虽然这种计算没有考虑水化物固体的冲击力,计算结果偏小,但根据下面的计算依然可以看出冲击力惊人。

立管上窜的动力来源于注入的甲醇、水化物溶解液和部分水化物组成的段塞流在前后压差的推动下高速运行对立管顶部弯头的冲击力,如图2所示。

图2 段塞流受力模型Fig.2 Mechanical model of the slug flow

为简化计算,忽略固体水化物,根据甲醇的注入量假定液体体积为1m3,密度为790kg/m3。根据甲醇注入量和立管形状特点可以推断堵塞位置在立管底部。由于管道长度非常长,因此管道上游可以对段塞流提供一个恒定的2.6MPa的压差,推动段塞流向下游运动。

段塞流受到的推力为

(1)

式中:p为段塞流受到的推力,其值为171.2kN;pi为段塞流前后压差,2.6MPa;D为管道外径,323.9mm;t为管道壁厚,14.3mm。

段塞流到达立管顶部时的速度v可根据能量守恒原理按照下式计算:

(2)

式中:L为段塞流平均运行距离,从立管底部到立管顶部的距离减去段塞流长度的1/2,为20m;m为段塞流质量,约为790kg;g为重力加速度。忽略摩擦阻力,经上式计算,段塞流可加速至90m/s。

根据流体力学动量守恒原理,忽略局部摩擦阻力,弯管受到的向上的冲击力为[5]

Fy=-ρQv2,

(3)

式中:ρ为段塞流密度;Q为弯管出口流量,Q=Aiv,Ai为管道内截面积。

根据以上计算可知,平均冲击力Fy可达447.8kN。而根据立管模型的有限元分析,将立管提升34cm的静态力只需要124.7kN。因此立管在受冲击振动上窜瞬间的位移量可能超出34cm,这一点也可以从悬挂法兰和管托破坏的形式推断出来。

3 立管及平台配管部分受损评估

立管上窜发生后,急需对管道受损情况进行评估,以便进行修复作业。本文对受影响的整个立管系统,包括部分平管段、膨胀弯、立管和配管至收球筒部分管段,使用AUTOPIPE软件进行模拟。

AUTOPIPE是针对管道设计开发的有限元分析软件,可以方便地模拟管道以及法兰、阀门等设备,对管道进行静力和动力分析,获得管道各节点的应力和变形。AUTOPIPE内建多种校核规范。

立管卡子使用GUIDE模拟,悬挂法兰用line stop模拟。膨胀弯段的土壤弹簧系数参考软件推荐公式确定[6]。膨胀弯段有混凝土压块覆盖,等效成均布荷载施加于膨胀弯上。在收球筒位置和平管段远离立管的端部进行固定约束。

为模拟立管的受损情况,模型中在立管悬挂法兰处施加强制位移34cm,采用100年一遇的波浪、海流环境参数,并考虑立管正常操作工况下的温度和压力。

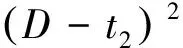

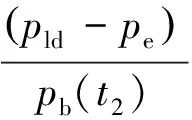

立管原设计遵循DNV-OS-F101(2005版)[7],校核方法为服役极限状态法,主要校核荷载控制下的局部屈曲极限状态:

(4)

式中:γsc为安全等级抗力系数;γm为材料抗力系数;Md为设计弯矩,由功能荷载和环境荷载下产生的弯矩乘上相应的荷载系数得到;Sd为设计有效轴向力;Δpd为设计压差;pb(t2)为爆破压力;t2为扣除制造公差和腐蚀裕量后的壁厚。其他参数的意义如下:

(5)

Sp=fyπD-t2t2,

(6)

(7)

β=(0.4+qh)(60-D/t2)/45,

(8)

(9)

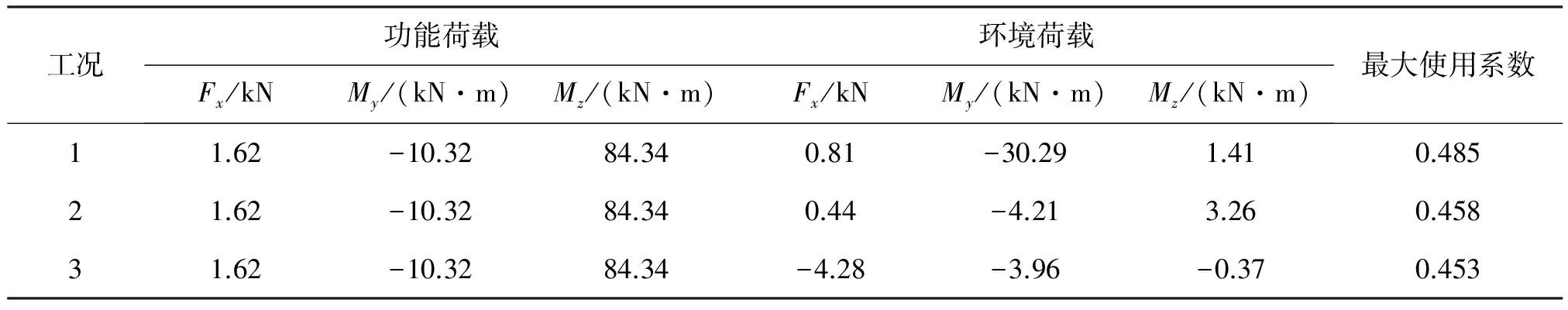

本次校核沿用原设计的原则,提取有限元软件计算结果中的力和弯矩,再按照式(4)进行校核。校核结果如表1所示。结果显示立管各部分均处在安全状态,校核系数最大的位置位于收球筒锚固点。法兰和螺栓经过校核也处于安全状态。

立管上窜后部分膨胀弯处于悬空状态。为满足立管安全生产的需要,这部分膨胀弯需尽快恢复原状。根据以上的计算结果,整个立管处于弹性变形阶段,如果将阻碍立管恢复的管托切割,并把悬挂法兰卡住的位置横向移动复位,立管会自行恢复。后续的修复过程验证了这一结论。立管自行恢复时需要控制回位的速度,防止迅速下降再次造成冲击。

表1 立管校核结果

注:工况1、2、3分别为100年一遇波流工况、100年一遇冰荷载工况和200年一遇地震工况。

4 立管修复

基于以上计算和判断,维修方制订了如下维修方案。

(1)在立管顶部水平段上方和立管顶部弯头处设置多道倒链,拉紧倒链,使管托不受力。

(2)在悬挂法兰处设置框架和两个千斤顶,调整悬挂法兰位置,在悬挂法兰下降时控制下降速度。

(3)使用立管顶部水平段上方设置的多道倒链对立管进行小幅提升,将不受力的管托切除。

(4)利用立管顶部弯头处的倒链和悬挂法兰处的千斤顶调整悬挂法兰位置,解决错边卡住的问题,缓慢释放千斤顶和倒链,使立管自行恢复原位。

为操作安全起见,维修作业前对整条海管进行泄压操作,泄压至常压。

根据上述校核计算,悬挂法兰处的支撑力为124.7kN。维修方按此数据选取吊装设备和索具,成功对立管进行了少量提升,破损的管托被移除。悬挂法兰处解决了悬挂法兰卡住的问题,缓慢释放立管后立管恢复原状。修复后悬挂法兰和移位的部分配管都恢复到原位。

由于立管上窜瞬间的位移量没有记录,立管受到的影响可能比计算出的值还大。对于立管水下的部分也进行了检测,没有发现损坏。维修方对立管上从绝缘法兰至收球筒的所有法兰螺栓进行了更换。

5 结 语

本文案例中冬季进行海管解堵作业造成立管上窜的主要原因是立管中段塞流和水化物的混合物在上下游压差的推动下高速运动,从而对立管顶部弯头处造成严重冲击。幸运的是案例中立管在产生上窜位移的过程中没有产生塑性变形,法兰也没有发生泄漏现象,主要有以下原因:

(1)顶部到收球筒锚固点之间的配管部分比较长,柔度比较大,完全吸收了冲击位移,没有造成破坏和泄漏。

(2)立管和法兰的材质达标,强度和低温韧性都满足规范要求。

(3)立管本身的设计安全裕量比较大,在大位移情况下仍然完整。

然而立管顶部配管的设计并不是为了吸收立管上窜的位移。如果其他平台有类似事故,很可能造成大量天然气泄漏,进而导致起火爆炸,产生严重的生命和财产损失。为避免此类事故,保证安全生产,在类似渤海的冬季气温较低容易形成水化物冻堵的海域,对于输气管道清管作业有以下建议:

(1)合理安排清管作业时间,尽量避免在冬季进行清管作业,以防止产生水化物冻堵。

(2)如果必须在冬季开展清管作业,则应加大甲醇注入量,并适当降低输送压力。

(3)一旦冻堵行成,需尽量降低整管的输送压力,加注甲醇解堵。

(4)严格监控冻堵两侧压差,将作业控制在安全范围内,推荐压差值不超过0.5MPa。

[1] 田玉宝,阎振奎. 输气管道水化物堵塞的预防和处理[J]. 油气储运,2001,20(5):34.

[2] 丁乙,刘骁. 长输天然气管道冬季冻堵防治实例[J]. 油气储运,2012,31(4):318.

[3] 胡茂宏,鞠朋朋,孙旭. 深水气田水化物的防止和补救措施简介[J]. 科协论坛,2011(9下):117.

[4] 周晓红,贾旭,徐阳,等.海洋石油工程——海底管道设计[M]. 北京:石油工业出版社,2007:169-171.

[5] 陈卓如,金朝铭,王洪杰,等. 工程流体力学[M]. 北京:高等教育出版社,2004:200-205.

[6] American Society of Civil Engineers. Guideline for design of buried steel pipeline[S].2001.

[7] Det Norske Veritas. DNV-OS-F1012000. Submarine pipeline system[S].2005.

UpwardMovementofRiserCausedbySubseaPipelineHydrateBlockageRemovingOperationandItsRecovery

LI Xiu-feng, XU Zhi-hui, ZHANG Ying

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

Hydrate blockage happened in a certain subsea pipeline in Bohai Bay, and the operators performed the removing operation according to the preset procedure, mainly by venting and methanol injection in downstream platform. At the moment of removing hydrate blockage, the riser of the downstream platform vibrated and moved upwards by 34 cm, and stuck on the hanger flange unrecoverably. For this case, force analysis is carried out for the riser upward movement by analytical method, and the riser damage is assessed using finite element analysis (FEA) software. The results show that the riser has no plastic damage, which is verified by the subsequent survey and recovery. Furthermore, advices are given on hydrate blockage removing and riser recovery operations under similar conditions.

subsea gas pipeline; hydrate blockage; blockage removing; riser recovery

TE54

A

2095-7297(2015)04-0240-04

2015-05-08

李秀锋(1980—),男,硕士,工程师,主要从事海底管道结构设计。