悬链系泊系统中的粘接软管

王 猛,张 捷

(海洋石油工程股份有限公司, 天津 300451)

悬链系泊系统中的粘接软管

王 猛,张 捷

(海洋石油工程股份有限公司, 天津 300451)

悬链系泊(CALM)系统中的粘接软管是主要的装卸油设施。此类软管主要材质为橡胶材料,通过铺放涂胶织物、缠绕钢丝等加强层,增加其拉伸和弯曲强度。目前,国内海洋工程中对粘接软管的研究和应用较少。通过对CALM系统中两种粘接软管即漂浮软管和水下软管的结构选型、长度和布置形态的研究,提出了软管的结构选型和布置形态的设计方法。最后以水下软管为例进行了静态和动态分析。

单点系泊;悬链系泊;粘接软管;漂浮软管;水下软管

0 引 言

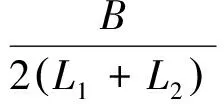

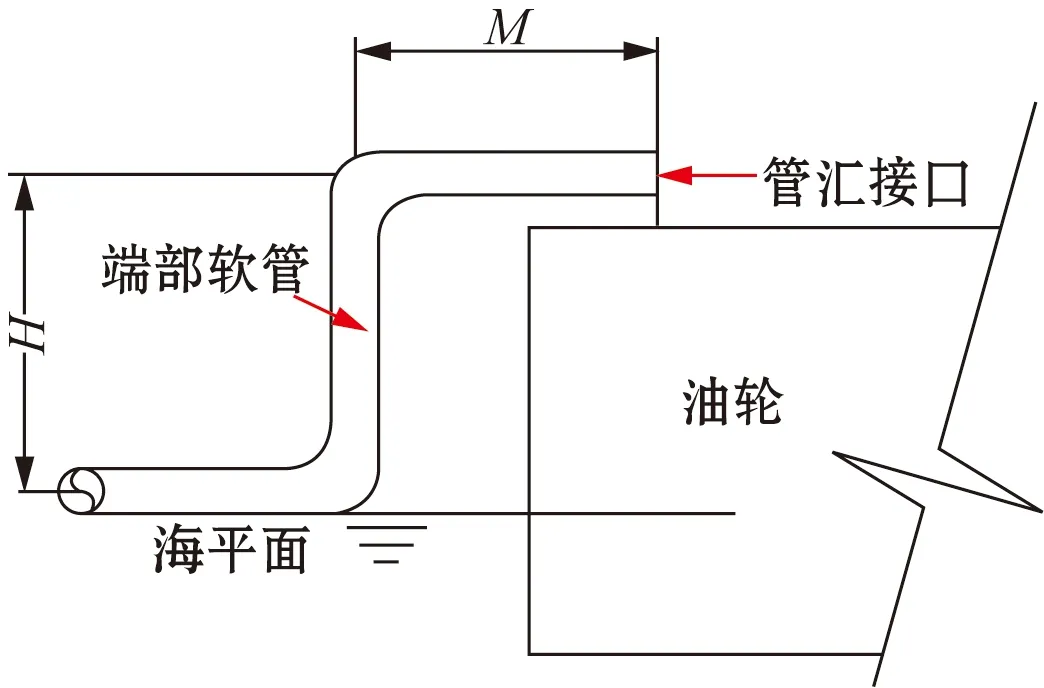

悬链系泊(CALM)系统是一种单点系泊系统,它包括浮筒、系泊链、系泊缆绳、漂浮软管、水下软管、水下管汇和海底管道等设施。浮筒依靠悬链式锚链系泊,油轮通过系泊缆绳系泊在浮筒上。其中,漂浮软管和水下软管是重要的油气装卸设施,其结构形式属于粘接软管。在油轮系泊时,漂浮软管连接油轮与浮筒;装卸油完毕后,与油轮解脱自由漂浮在海面上。水下软管连接单点浮筒和水下管汇,安装后形成直立柔性管。

世界上第一个单点系泊系统安装于1959年。CALM技术经过半个多世纪的发展,已较为成熟。但国内目前仅有两个CALM 系统,分别位于茂名和涠洲岛,建设于20世纪90年代。此后,国内对该技术的研究较少,粘接软管设计与生产的关键技术被国外垄断。

本文对粘接软管的结构选型、长度和布置形态进行研究,提出了相应的设计方法,并以水下软管为例进行了静态和动态分析。

1 结构型式

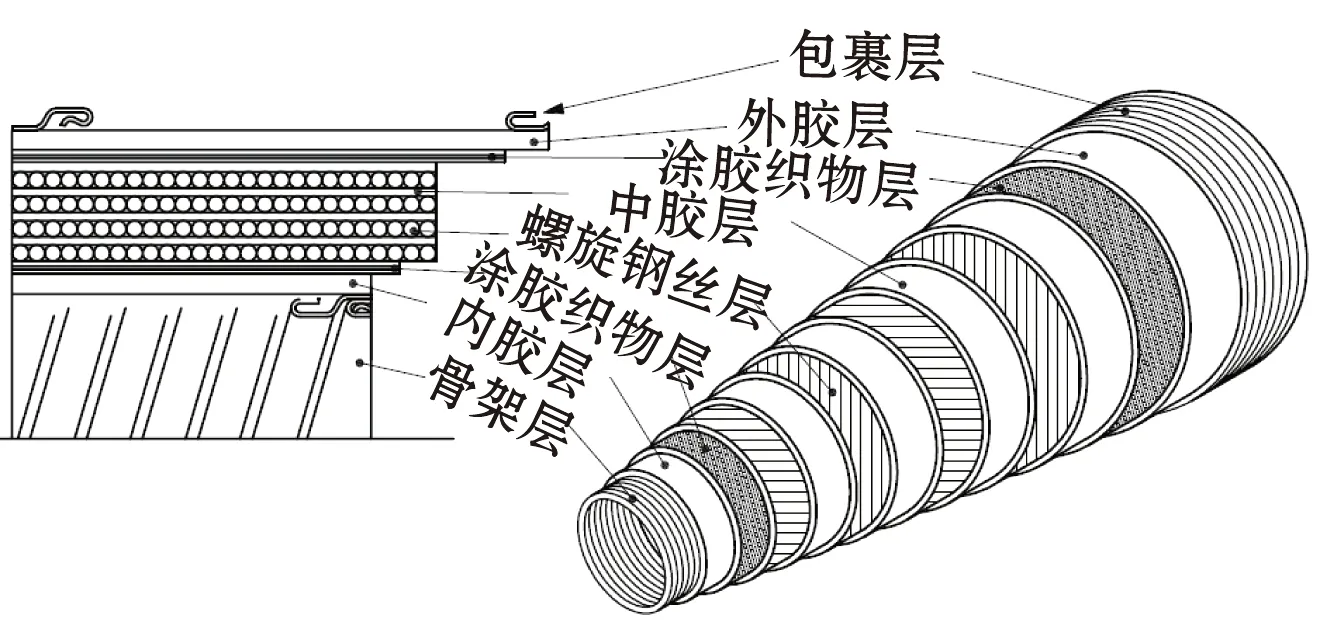

CALM系统的组成如图1所示,其中包括两种类型的粘接软管:漂浮软管与水下软管。美国石油协会(API) Spec 17K[1]中规定的粘接软管的典型截面形式如图2所示。从内至外共包括7个典型层:骨架层、内胶层、涂胶织物层、螺旋钢丝层、垫层、外胶层和包裹层。

骨架层由互锁的金属构成内部骨架,可抵抗外压对软管的压溃效应。CALM系统的橡胶软管一般不设置该层。

内胶层材料通常为丁腈橡胶。应按选择光滑内壁,保证流体的线性流速。

涂胶织物层由高模量、高强度的聚酯织物灌注橡胶形成,提供一定的管体强度。图2中截面设置了2层涂胶帘线层,每层厚度可达1.2 mm。徐业峻等[2]对涂胶织物层的缠绕角度进行了研究。该层缠绕角度小于50°时,可以满足石油公司国际海事论坛(OCIMF)原型试验规范[3]要求。

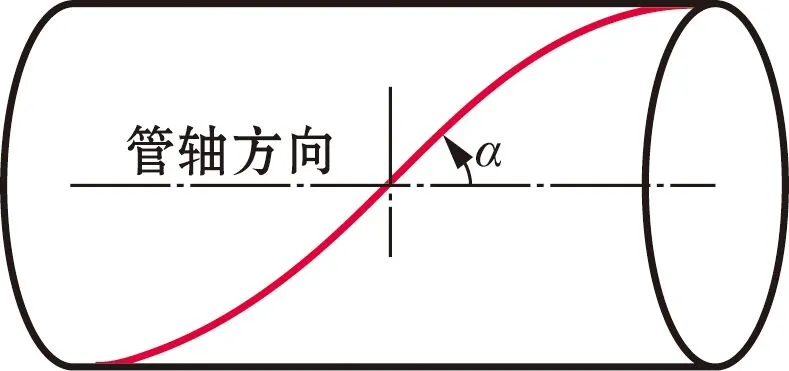

螺旋钢丝层为在管体上螺旋缠绕钢丝(见图3)。缠绕钢丝增加软管的拉伸和弯曲强度。图2中的典型截面设置了4层螺旋钢丝层。徐业峻[4]对螺旋钢丝层的缠绕角度与软管强度进行了研究。缠绕角度对软管拉伸强度影响较大,对其弯曲强度影响不明显。按API Spec 17K规定,缠绕角度一般为55°。在管端钢丝的缠绕角度增大,缠绕行程缩短,最终焊接固定于端部法兰。

在各螺旋钢丝层和涂胶帘线层间铺放中胶片作为夹层。图2中共设置了4层垫层。

外胶层通常为氯丁橡胶或聚氨酯,具有耐环境条件影响的特性、耐气候和海水侵蚀的能力。

包裹层为尼龙布,在进行管体整体硫化前缠绕,硫化后被剥掉。

漂浮软管需要保证稳定的漂浮状态。通过将闭孔泡沫材料填充到管体中,提供稳定的浮力。其材料为多层闭孔海绵橡胶,能保证整根软管最少20%的剩余浮力。

软管单根管长有两种规格:9.15 m和10.67 m(30英尺和35英尺)。管端为美国国家标准协会(ANSI)标准法兰,主管段与端部间采用锥形过渡,可有效减缓端部的应力集中。

橡胶软管在无维修的情况下平均使用寿命为3年,部分使用至6年后仍能继续输油。

图1 悬链系泊系统Fig.1 Catenary anchor leg mooring (CALM) system

图2 粘接软管典型截面Fig.2 Typical section of bonded hose

图3 螺旋钢丝缠绕Fig.3 Helical steel wire

2 软管选型

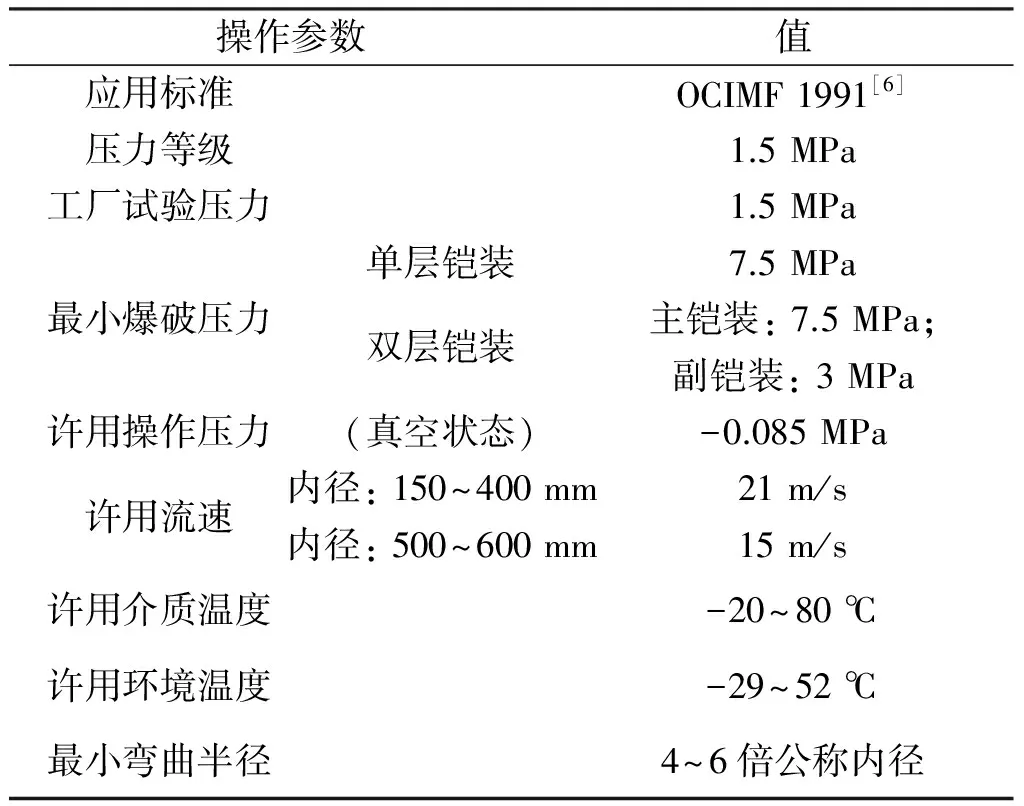

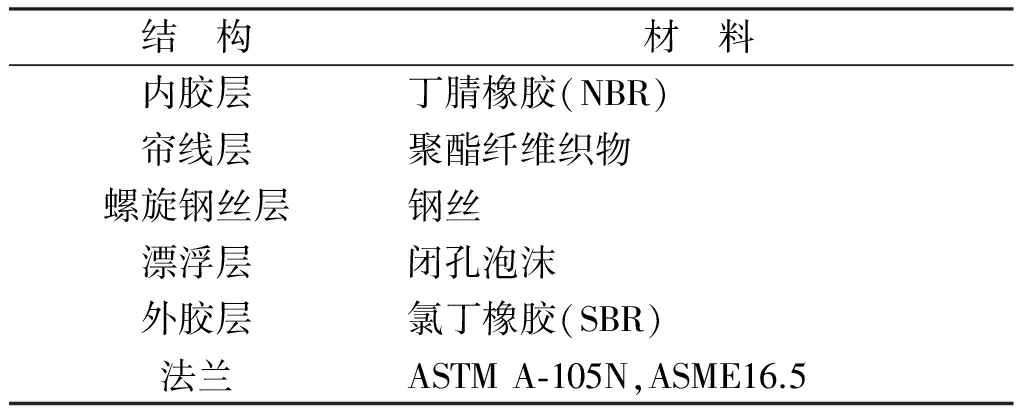

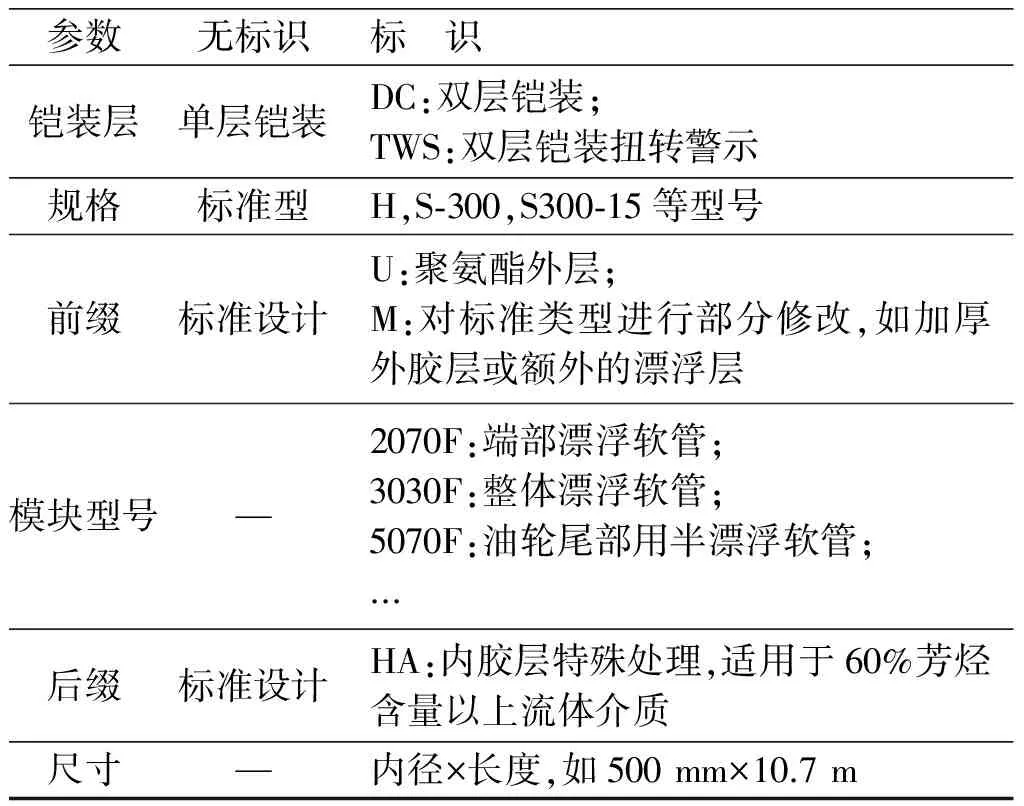

软管类型应根据功能要求、输送介质压力、介质的成分、环境条件、强度等进行选型。不同的软管生产商依据标准规定,会增加或减少典型层,生产多种规格的软管。软管以字母型号进行标识。以Yokohama的软管为例,其标准规格的软管如表1所示[5]。该软管所用材料如表2所示。

表1 Yokohama标准软管的操作参数Table 1 Operating parameters of Yokohama standard type hose

表2 Yokohama标准软管材料Table 2 Materials of Yokohama standard type hose

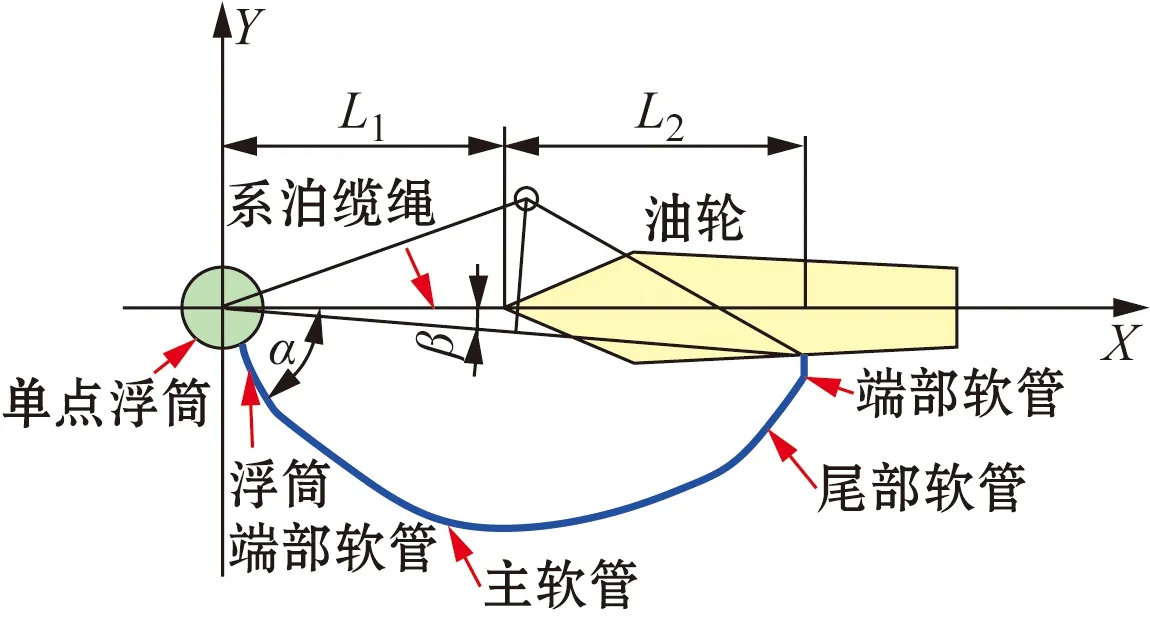

由于行业内没有统一的标准,故不同软管厂家对软管类型标识的定义不同。以Yokohama的软管为例,其型号标识一般包括6个部分(见表3):铠装层、规格、前缀、模块型号、后缀和尺寸。例如,标识为Seaflex DC STD M 3070F-HA 500 mm×10.7 m的软管含义为:双层铠装(DC),标准管(STD),外胶层相比标准管进行修改(M),3070F型,适用于高含量芳烃流体(HA),内径500 mm,单根长度10.7 m。

浮筒至油轮间的整条漂浮软管至少需考虑3种类型的软管。与浮筒管汇接口连接的首管管端应为加强型,最小的储存浮力可为0。与油轮连接的尾管应考虑油轮的运动导致的摩擦现象,管体应具有较强的抗摩擦性能。同时,当软管与油轮断开时,是漂浮在海面上的,因此应具有浮力储备。中间段应采用具有最小20%浮力储备的软管。漂浮软管如不考虑特殊要求,其最小许用弯曲半径为6倍公称内径。

相比于漂浮软管,水下软管布置为曲线布置形状,需要考虑更高的拉伸和弯曲性能。这可通过增加帘线层中钢丝的直径获得。水下软管一般至少需要两种类型:与浮筒、水下管汇连接的软管端部应一端加强,中间段可使用标准规格软管。软管管体上设置管领,用于绑扎浮块。水下软管最小许用弯曲半径相比漂浮软管要小,为4倍公称内径。

更详细的软管选型应参考厂家产品手册进行。或向软管厂家提出功能要求,由其确定型号。

3 软管长度确定

软管应有足够长度,保证正常装卸油,并避免其随油轮和浮筒的运动形成过度的弯曲,产生过大张力。漂浮软管与水下软管长度的决定因素基本相同,但也有一定差别。

表3 软管类型标识Table 3 Hose type mark

3.1 漂浮软管

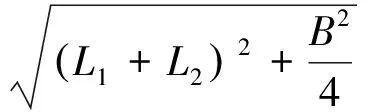

油轮与浮筒的相对位置是决定漂浮软管长度的主要因素,同时需考虑环境载荷,长度应满足保证浮筒与油轮间的最大距离要求。漂浮软管的布置如图4和图5所示,假设软管水平投影曲线近似为圆弧,且船艏正对浮筒。推导出漂浮软管总长的计算式为

(1)

式(1)的计算结果仅作为漂浮软管静态长度。应在动态分析中,考虑油轮和浮筒运动、潮位、波流等因素进行动态分析,对静态长度进行验证,以保证软管长度满足要求。

图4 漂浮软管布置Fig.4 Configuration of floating hose

图5 油轮端部漂浮软管Fig.5 Floating hose at shuttle tanker

3.2 水下软管

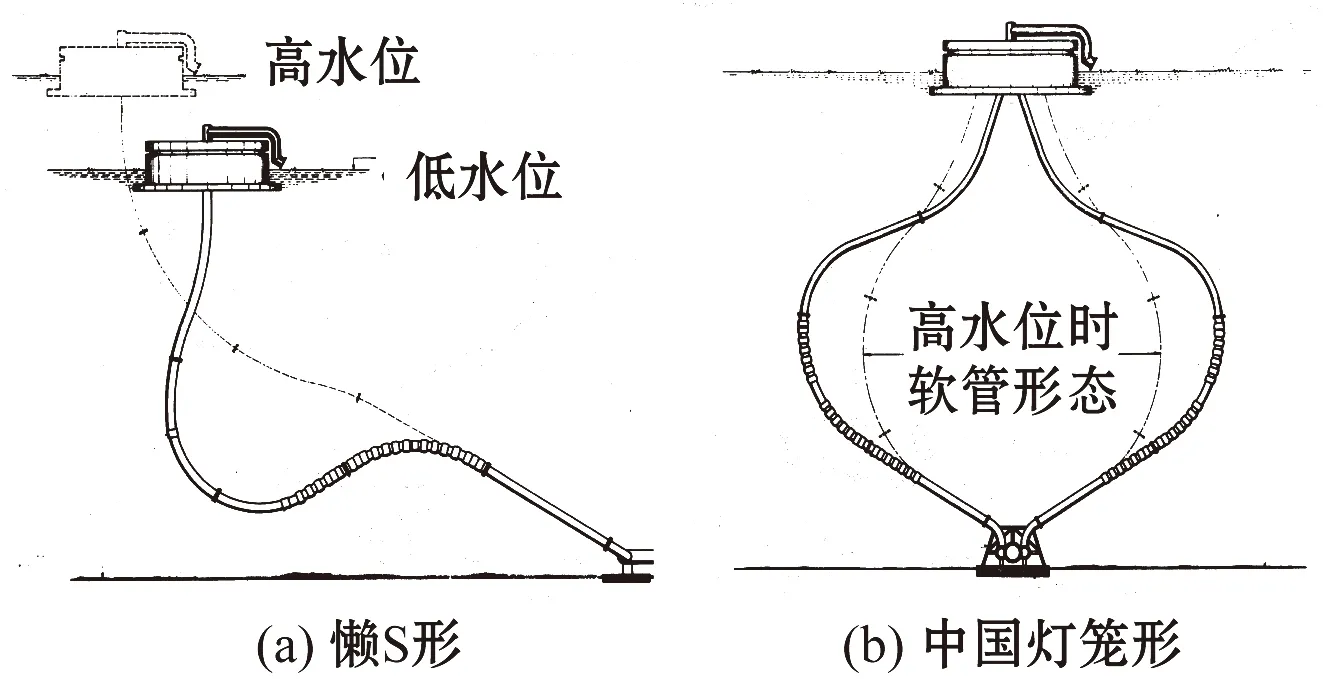

水下软管可布置为懒S形或中国灯笼形[7](见图6)。懒S形适用于潮位变化较大或浮筒不在水下管汇正上方的情况。中国灯笼形适用于潮位变化较小或浮筒位于水下管汇正上方的情况。由于中国灯笼形可布置两条软管,装卸油效率更高,因此近些年的CALM系统中多采用中国灯笼形布置水下软管。

水下软管的布置需考虑两个要求:软管应有足够长度,以满足浮筒与水下管汇的最大间距要求;浮筒与水下管汇间距最小时,软管弯曲半径应不小于最小许用半径。

软管长度确定应考虑以下因素:浮筒最大升沉位移;浮筒、管汇与软管连接的相对位置;水深、潮位、波流等环境载荷;等等。

根据以上要求分析确定软管的静态布置形态;然后进行波流作用下的动态分析,确保软管间不发生碰撞、软管与海床不发生摩擦、软管的弯曲半径在许用范围内。

图6 水下软管布置形态Fig.6 Configuration of marine hose

4 实例分析

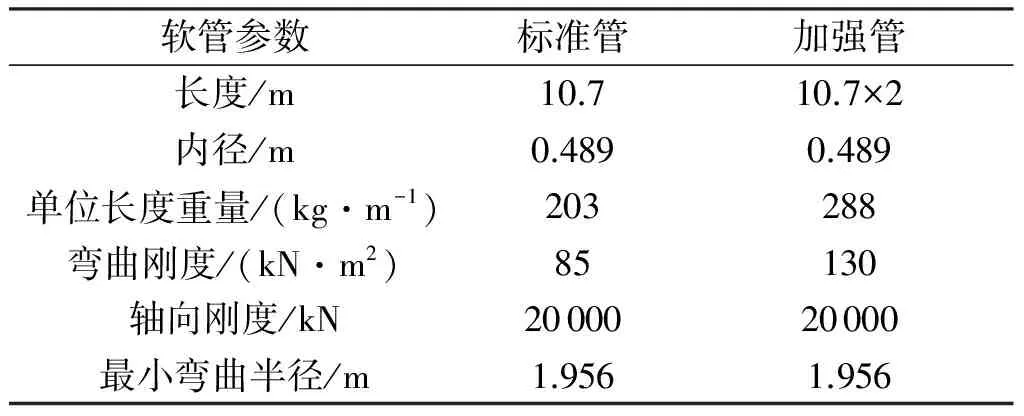

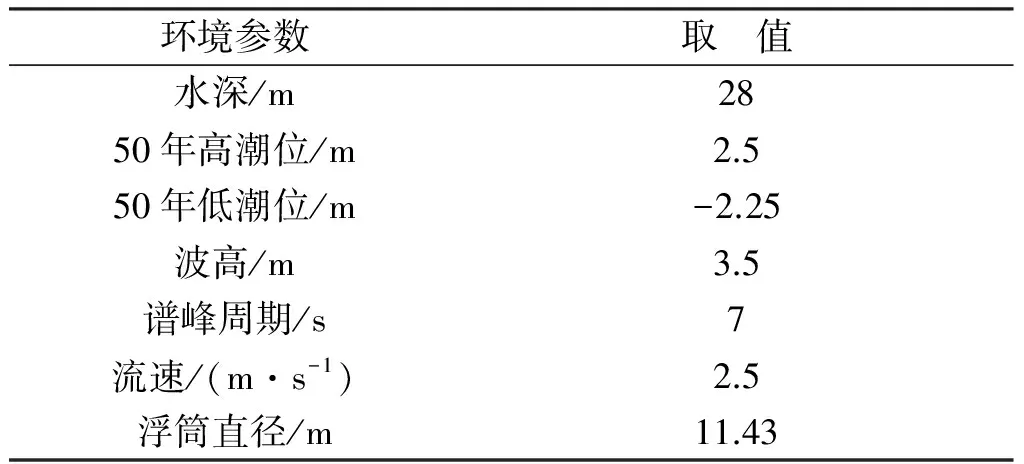

对中国灯笼形水下软管进行静态和动态分析,模型如图7所示。软管参数和环境参数分别如表4和表5所示。水下软管单根长10.67 m,28 m水深需要3根软管。

图7 水下软管Orcaflex模型Fig.7 Orcaflex model of marine hose

表4 水下软管参数Table 4 Marine hose parameters

表5 环境参数Table 5 Environmental parameters

对软管弯矩、有效轴力、弯曲半径进行分析。从分析结果可得出如下结论:

(1) 对于28 m水深海域,单根软管串选择3根软管,能满足系统要求。

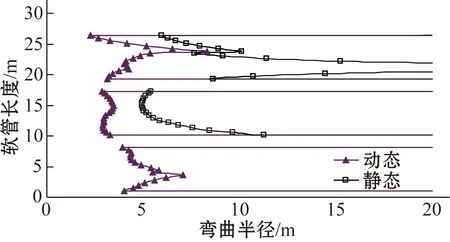

(2) 由于水下软管弯曲存在正反弯,在结果中取绝对值,并去掉半径大于20 m的结果,如图8所示。可以看出,软管的弯曲半径均大于其最小弯曲半径1.956 m。

图8 静态和动态弯曲半径Fig.8 Static and dynamic bend radii

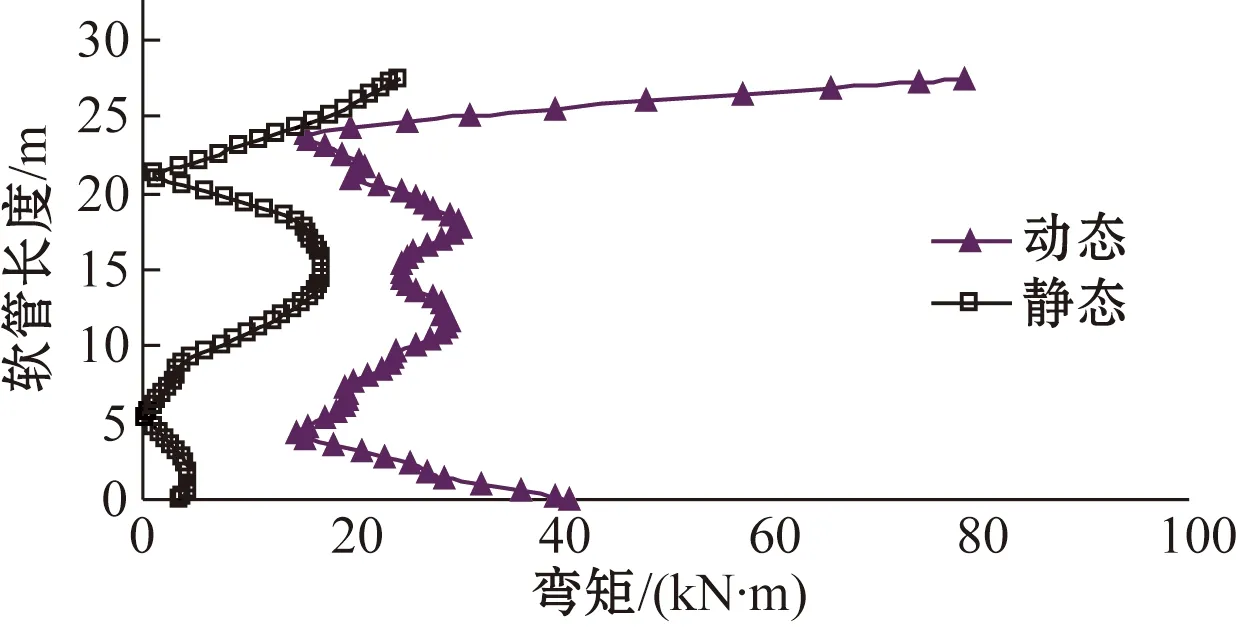

(3) 弯矩结果如图9所示。与管汇连接的软管端弯矩最大,这是由于软管该处的弯曲半径最小且有端部约束。动态弯矩和静态弯矩沿管长分布相似,但动态弯矩较静态弯矩显著增大,尤其是在管汇端部。

图9 静态和动态弯矩Fig.9 Static and dynamic bending moments

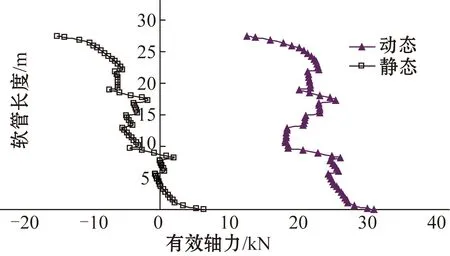

(4) 有效轴力如图10所示。在不考虑环境与浮筒运动的静态分析中,软管从浮筒起始,约1/3长度软管的有效轴力为拉力,其余为压力;动态分析中,软管有效轴力均为拉力。

图10 静态和动态有效轴力Fig.10 Static and dynamic effective axial forces

5 结 语

从结构型式看,漂浮软管与水下软管类似,但由于功能、所处环境和承受载荷的差别,结构型式稍有差别。各软管生产商对软管类型定义不同,通常可由设计方或使用方提出要求,由生产商进行类型选择。

软管应有足够长度,保证整个系统正常装卸油,并能承受油轮和浮筒运动对其造成的外力。漂浮软管长度主要由浮筒与油轮的相对位置、浮筒与油轮的运动等因素决定。水下软管长度主要由浮筒与水下管汇间相对位置、布置形态、水深、潮位、浮筒运动等因素决定。在初步确定软管长度后,应进行动态分析以验证其长度、最小弯曲半径和强度是否满足要求。

CALM系统在国外广泛应用,而国内目前仅有两个系统。如将粘接软管技术广泛用于我国油气田开发,还需开展更多的研究。

[1] American Petroleum Institute. API Spec 17K, specification for bonded flexible pipe [S]. 2005.

[2] 徐业峻,吕立功,王旭东,等. 海上外输漂浮软管结构设计研究[J]. 船海工程, 2013, 42(2): 118.

[3] Oil Companies International Marine Forum. Prototype rope testing[S]. 1987.

[4] 徐业峻.海上外输漂浮软管的结构角度设计研究[J].西南石油大学学报(自然科学版), 2013, 35(2): 170.

[5] The Yokohama Rubber Co.,Ltd. Offshore loading & discharge hose catalog No.MH-001 R1[R].

[6] Oil Companies International Marine Forum. Guide to purchasing, manufacturing and testing of loading and discharge hoses for offshore moorings[S]. 1991.

[7] Ziccardi J J. Selection of hose systems for SPM tanker terminals [C]. OTC, 1970: 1152.

BondedHoseinCALMSystem

WANG Meng, ZHANG Jie

(OffshoreOilEngineeringCo.,Ltd.,Tianjin300451,China)

Bonded hose is the important equipment for oil transportation in catenary anchor leg mooring (CALM) system. Bonded hose is made of elastomer with additional layer such as textile layer impregnated with rubber, steel wire, etc. to improve the axial tensile and bending strength of the hose. There is little research on the bonded hose for offshore oil and gas field in China so far. We present the research on two types of bonded hoses in CALM system: floating hose and marine hose. The investigations on structure and length selection and configuration of two types of hoses are carried out. A design approach for structure selection and configuration determination is proposed. Taking marine hose as an example, the static and dynamic analysis is presented.

single point mooring; catenary anchor leg mooring; bonded hose; floating hose; marine hose

TE973; U656.1+26

A

2095-7297(2015)01-0040-05

2015-01-10

王猛(1980—),男,硕士,工程师,主要从事海洋石油和天然气管道设计与研究。