基于S7-200 PLC自整定PID控制系统的设计与仿真

王 超李 斌

(1,2.昌吉学院物理系 新疆 昌吉 831100)

引言

工业生产中,一般采用闭环控制方式来控制温度、压力、流量等连续变化的模拟量,使用最多的就是PID控制,PID控制器结构典型,程序设计简单,各个参数具有明确的物理意义,比较容易实现多回路、串级等复杂控制[1-2]。但是,如果仅仅依靠常规的PID来实现,控制系统的“稳、快、准”要求难以实现。将PID与自整定算法结合起来,使得PID控制具有了更为强大的生命力,控制系统的性能指标也较为容易达到要求。

1 PID控制器参数自整定原理

1.1 PID控制器

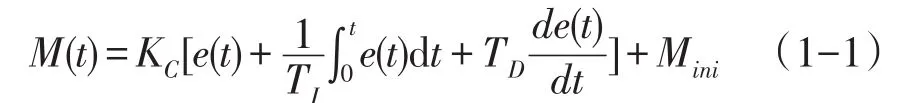

典型PID模拟量控制系统如图1所示,SP(t)为设定值,PV(t)为过程变量,C(t)为被控量,M(t)为PID输出量,PID调节器的输入输出关系为[3]:

连续的PID运算需要数字化后才能在S7-200PLC中进行处理,式(1-1)中的积分项用矩形法数值积分代替,微分用一阶后向差分近似代替,得到第n次采样时控制器的输出为[4]:

在用PID编写程序时,需要把过程变量PV转换为0.0—1.0之间的标准化数值,PID运算完成后,需要把回路输出转换为整数,直接用PID指令编程繁杂,用编程软件中随带的PID指令向导可以减少编写PID控制程序的难度,非常便于使用。

1.2 PID控制器自整定原理

S7-200使用的自整定算法是基于继电反馈算法,可以用于正作用和反作用的P、PI、PD、PID回路的自整定,它用继电特性的非线性环节代替ZN法中的纯比例控制器,使系统出现极限环,从而获取所需要的临界值。其基本思想是在控制系统中设置两种模态:测试模态和调节模态,在测试模态下,由一个继电非线性环节来测试系统的振荡频率和增益,在调节模态下,有系统的特征参数首先得到PID控制器,然后由此控制器对系统的动态性能进行调节,如果系统的参数发生变化,则需要重新进入测试模态进行测试,测试完毕后再回到调节模态进行控制[3]。

2 S7-200PLC的PID参数自整定调试

2.1 被控对象建立

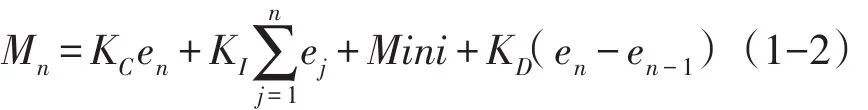

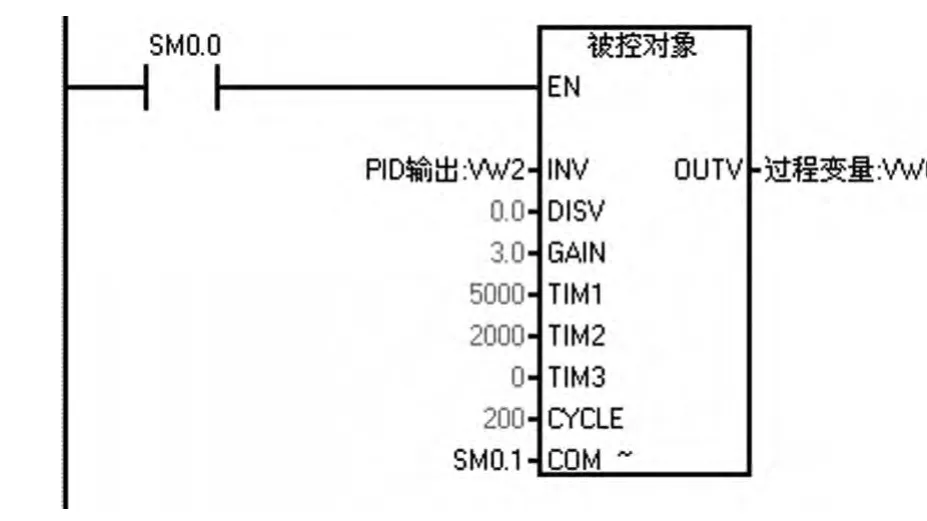

被控对象的数学模型由式(1-3)式确定[5],由三个串联的惯性环节,时间常数分别为TIM1—TIM3,GAIN为增益,可以根据需要将某一个时间常数设置为0。

在STEP7-Micro/Win编程软件中,用软件完成被控对象的模拟,如图2所示,其中GAIN=3.0,TIM1=5000,TIM2=2000,TIM3=0,构建的被控对象数学模型为:

图2 被控对象模拟

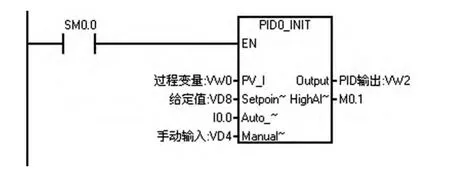

2.2 PID向导建立PID指令

在STEP7-Micro/Win编程软件中可以使用PID向导自动生成子程序PID_INI和PID_EXE,PID_INI用于初始化PID控制的变量,CPU按照PID向导中组态的采样周期调用PID中断程序PID_EXE,在PID_EXE中执行PID运算,PID程序如图3所示,PV_I是过程变量(反馈值),Setpoint_R为给定值,Auto_Manual为手动/自动模式切换,ManualOutput是手动模式时标准化的实数输入值,Output是PID控制器的输出值,High Alarm是上限报警,可以根据需要在向导生成过程中选择,当I0.0由0变为1时,由手动方式调整为自动方式。

图3 PID指令

2.3 PID控制系统调试

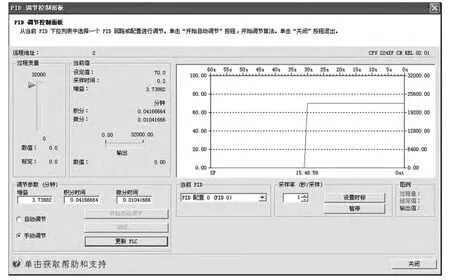

在STEP7-Micro/Win编程软件下,单击工具PID调节面板,既可以打开PID调节面板,如图4所示,该调节面板主要由以下几部分组成:过程变量、当前值区、图形显示区、调节参数区等。用户通过图形显示区观察输出曲线的变化,输出的曲线用不同颜色分别表示过程量、给定值和输出值。PID参数自整定之前,控制过程应该处于稳定状态,过程变量接近设定值,并且输出没有不规律的变化,开始自整定时,理想的情况是回路输出值在控制范围的中点附近,可以通过手动调节使控制过程接近稳定。

图4 PID调节面板

2.3.1 确定比例增益KC

首先去掉PID积分项和微分项,即积分时间为INF,微分时间为0,不断修改KC的值(由0增加到15),直至出现振荡。之后,在逐渐减小KC直至看不出振荡,记下此时的KC值为5,但仍然存在稳态误差,如图5所示。

图5 KC=5阶跃曲线

2.3.2 确定积分时间常数Ti

在比例增益KC确定后,在此基础上引入一个较强的积分环节,因积分常数与时间成反比,先设置Ti=0.01,Td=0,让系统产生振荡,之后在逐渐增大积分时间常数Ti,使系统不产生振荡,此时可以记下参数Ti的数值为0.1,过程变量逐渐靠近给定值SP,这说明积分的作用可以消除稳态误差,提高系统的控制精度,如图6所示。

图6 KC=5,Ti=0.1阶跃曲线

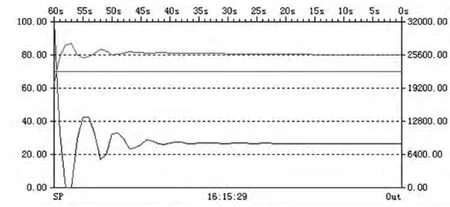

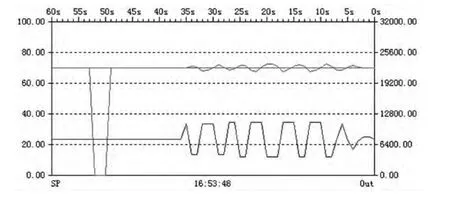

2.3.3 确定微分时间常数Td

微分部分具有超前调节和预测误差的作用,增大Td可以改善系统动态性能、减小超调量,但是抑制高频干扰能力降低。整定时,可以先设置较大的Td,让系统产生振荡,之后逐渐减小,记下临界时的Td值,如图7所示,此时Td为0.008。

图7 KC=5,Ti=0.1,Td=0.008阶跃曲线

2.3.4 PID参数自整定

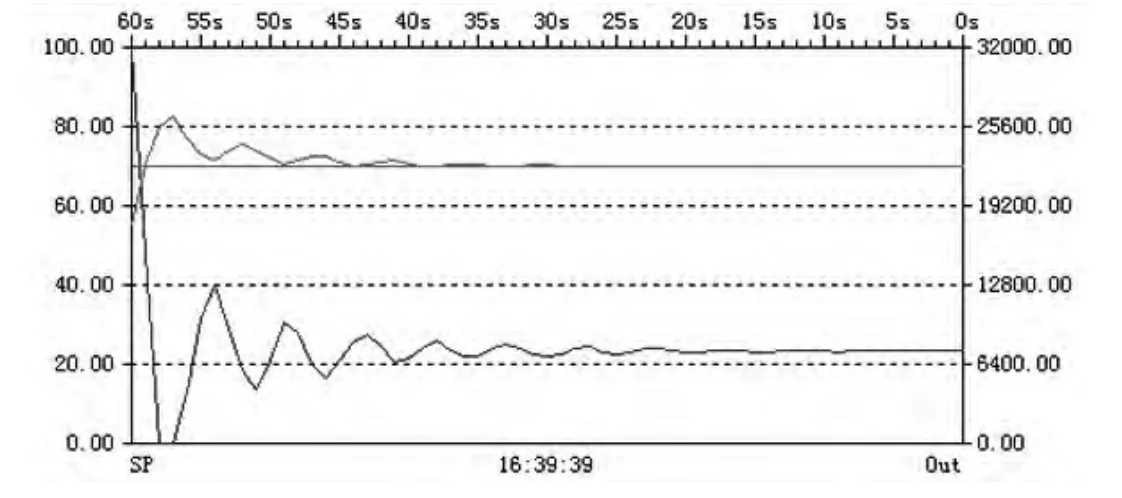

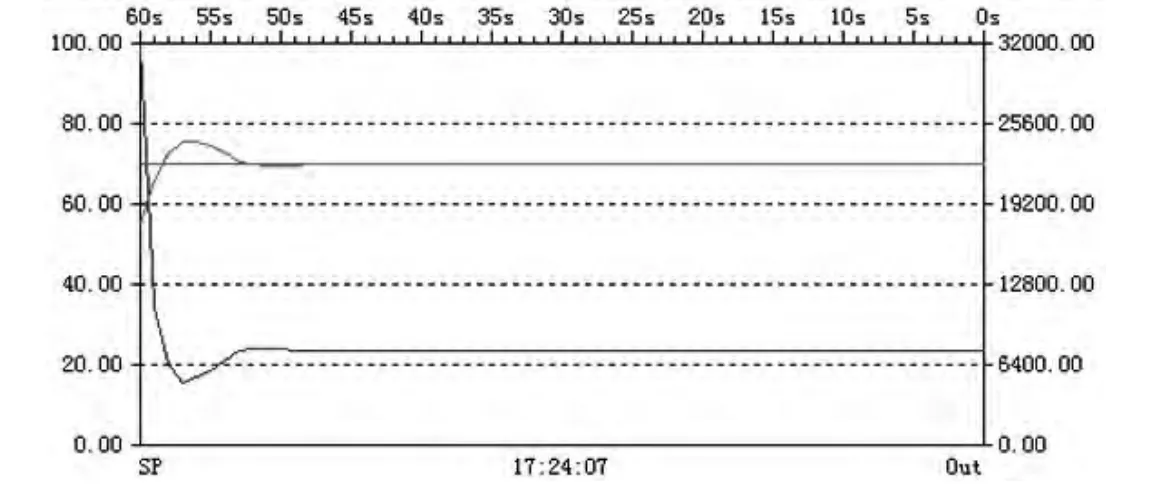

在系统稳定输出后,单击“开始自动调节”按钮,系统启动参数自整定过程,面板右下部分的区域显示“PLC正在计算滞后死区值和偏差”,滞后计算结束后,显示“PLC正在调节PID0”,PID的输出按照方波变化,PV的波形沿着SP水平线上下波动,如图8所示。

图8 PID自整定调节PID0曲线

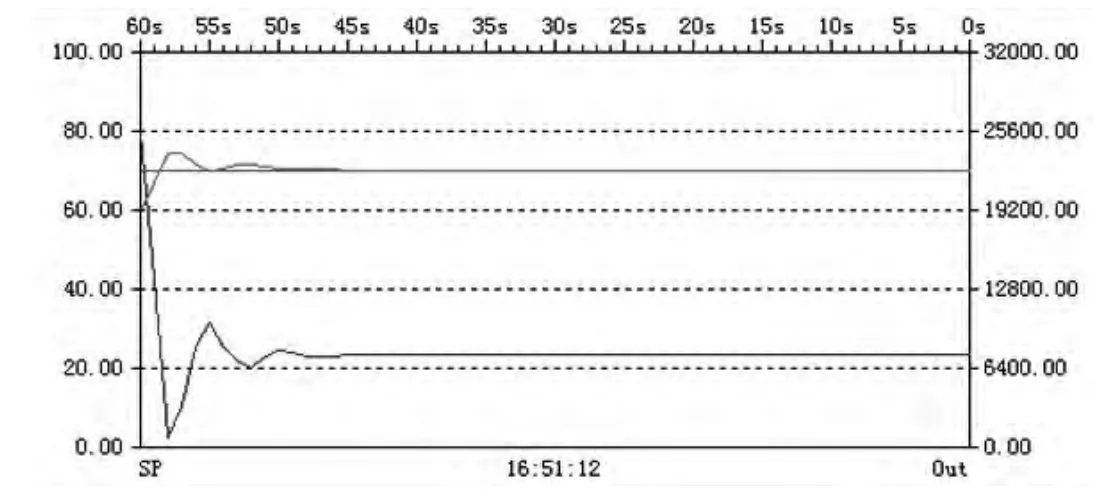

显示“调节算法正常完成,算法建议的调节参数已经可用”时,进入正常的PID控制,PID输出的波形由方波变为平滑曲线,PV的波形逐渐趋于设定值SP,如图9所示,“调节参数区”给出了PID参数的建议值。

图9 PID自整定调节算法完成曲线

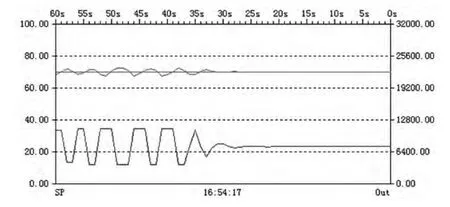

单击“更新PLC”按钮,既可以将自整定得到的推荐参数写到CPU中,KC=3.401,Ti=0.0433,Td=0.0158,如图10所示。动态指标很好地满足了要求,即PID自整定算法推荐了接近最优的增益、积分时间和微分时间。

图10 PID自整定曲线

3 结论

将S7-200自整定PID引入到闭环控制系统中,借助PID调节控制面板,采用手动调节和PID算法自整定功能相结合,使用户能够轻松地实现PID的参数自整定,可以获得接近最优的增益、积分时间和微分时间,对实际工程PID参数整定具有一定的参考价值。

[1]廖常初.PLC编程及应用[M].北京:机械工业出版社,2015.

[2]刘金琨.先进PIK控制MATLAB仿真(第3版)[M].北京电子工业出版社,2012.

[3]曾喜娟,庄其仁.基于S7-200PLC的PID参数自整定法[J].控制与检测,2010,(1):47-50.

[4]穆帅欢,王洪诚.基于S7-200的液位PID控制系统设计[J].自动化应用,2014,(2):50-52.

[5]杨津听,熊浩.S7-200PLCde PID自整定算法剖析[J].工业控制计算机,2012,25(5):9-11.