不同模板剂合成具有介微结构的ZSM-5分子筛及其甲醇制丙烯性能

张兰兰 宋 宇 李国栋 张少龙 尚蕴山 巩雁军

(中国石油大学(北京)化学工程学院, 中国石油天然气集团公司催化重点实验室, 北京 102249)

不同模板剂合成具有介微结构的ZSM-5分子筛及其甲醇制丙烯性能

张兰兰 宋 宇 李国栋 张少龙 尚蕴山 巩雁军*

(中国石油大学(北京)化学工程学院, 中国石油天然气集团公司催化重点实验室, 北京 102249)

分别采用四丙基氢氧化铵(TPAOH), 十六烷基三甲基溴化铵(CTAB)和N-十八烷基-N'-己基-四甲基-1,6-己二铵(C18-6-6Br2)作为模板剂, 合成了具有不同介微结构的纳米ZSM-5分子筛(NZ), 介孔ZSM-5分子筛(MZ)和纳米薄层ZSM-5分子筛(NSZ). 对合成的样品进行X射线衍射(XRD), 扫描电子显微镜(SEM), N2吸附-脱附和氨程序升温脱附(NH3-TPD)表征, 并与传统微孔ZSM-5分子筛(CZ)对比. 结果表明, 样品的介孔孔容和外表面积大小的顺序为NSZ > MZ > NZ > CZ, 强/弱酸之比的顺序为CZ > MZ > NZ > NSZ. 在甲醇制丙烯(MTP)反应中, 催化剂的介微结构特征影响MTP反应的产物选择性及稳定性, 丙烯和总低碳烯烃选择性随着介孔孔容的增加而增加, NSZ样品具有最高的丙烯选择性(47.5%)及总低碳烯烃选择性(78.4%). 此外, 介孔的引入能适当延长催化剂的寿命, 具有适宜酸性质的NZ样品的催化寿命最长(200 h).

ZSM-5分子筛; 纳米; 纳米薄层; 介孔; 甲醇制丙烯

1 引 言

传统丙烯生产主要来源于石油化工过程, 随着当前丙烯需求的增加以及石油资源的日益匮乏, 人们积极寻求非石油原料制备丙烯的新途径. 甲醇能由煤炭、天然气或生物质经合成气制得, 这种廉价广泛的原料来源使得甲醇制丙烯(MTP)工艺成为近年来研究的热点.1–3对于MTP工艺而言, 催化剂是影响工艺效率和目标产物丙烯收率的关键因素. 自1996年Lurgi开发MTP工艺以来, 为开发具有高稳定性及高丙烯选择性的MTP催化剂, 人们进行了大量的研究, ZSM-5分子筛以其特殊的孔道结构、良好的热与水热稳定性、可调的酸性, 成为MTP工艺首选的催化剂.4–6

ZSM-5分子筛的微孔孔径为0.56 × 0.53 nm,7其适宜的尺寸能使生成的低碳烯烃(乙烯和丙烯, 动力学直径约0.4 nm)顺利地扩散出分子筛孔道. 根据甲醇转化机理, 在反应初期, 甲醇在催化剂孔道内生成大分子的烃池物种, 这些活性中间体一方面能与甲醇反应生成低碳烯烃, 另一方面也会继续发生裂解、环化、氢转移等二次反应生成高碳烃并导致积炭的形成.8,9由于微孔孔道的晶内扩散具有一定的局限性, 较小的孔道使MTP反应中大分子活性中间体的形成和扩散受到限制, 导致催化剂的活性降低并减少低碳烯烃的选择性. 同时, 当微孔孔道较长时, 低碳烯烃在分子筛孔道中的停留时间延长,导致二次反应的增加, 加快催化剂的失活. 因此, 为提高目的产物丙烯的选择性以及催化剂的稳定性,催化剂的孔性质起着至关重要的作用.

为了减少纯微孔ZSM-5分子筛的扩散限制, 缩短扩散路径或增加内表面的可接近性成为人们关注的重点.10通过制备纳米ZSM-5分子筛, 将粒径尺寸从微米减少到纳米尺度, 能显著缩短孔道长度,从而提高分子筛的扩散性, 有利于增强催化剂的稳定性.11–14Firoozi等15研究了微米和纳米ZSM-5分子筛在MTP中的反应性能, 发现在相同的反应条件下,纳米尺寸的ZSM-5分子筛具有更高的活性和稳定性, 同时具有更高的丙烯收率. 此外, 通过在ZSM-5分子筛中引入介孔, 结合微孔和介孔的优点, 在保留微孔的择形性的同时增加了内表面酸性位的可接近性, 从而提高催化剂的选择性与反应活性.16,17Mei等18通过碱处理在高硅ZSM-5分子筛中形成介孔并研究其MTP反应性能, 发现含介孔的ZSM-5分子筛能显著提高丙烯选择性, 这主要是由于开放的介孔增强了低碳烯烃的扩散性, 并抑制二次反应的发生.

在ZSM-5分子筛中引入介孔的方法有很多, 主要可以分为后处理方法和直接合成法.19,20采用水热处理21和碱处理22,23等脱铝/脱硅的后处理方法较易在ZSM-5晶体上形成介孔, 但这样形成的介孔孔道通常不规则, 同时这些方法还会导致分子筛骨架结构的破坏, 影响催化剂的稳定性. 直接合成法是通过在合成体系中加入硬模板24,25或软模板,26,27制备具有稳定介孔孔道的分子筛. Ahmadpour和Taghizadeh26采用十六烷基三甲基溴化铵(CTAB)和二甲基十八烷基[3-(三甲氧基硅烷基)丙基]氯化铵(TPOAC)制备了多级孔ZSM-5分子筛, 通过与传统微孔分子筛对比, 发现加入混合介孔模板剂(75% TPOAC + 25% CTAB)制备的样品能显著提高丙烯选择性和丙烯/乙烯(P/E)的质量比, 并延长催化剂寿命. 近年来, Ryoo等28制备的含有序介孔孔道的纳米薄层ZSM-5分子筛引起人们很大的兴趣, 这种分子筛具有特殊的形貌以及较薄的b轴长度, 在催化反应中具有优异的性能. 本课题组29,30研究了其在MTP反应中的催化性能, 发现在N2气氛下, 该催化剂的丙烯选择性最高能达到51.0%, P/E质量比达12.1.

本文从改善催化剂的扩散性能出发, 通过采用不同的模板剂, 如常规的四丙基氢氧化铵(TPAOH),介孔模板剂CTAB以及特殊的双功能表面活性剂C18-6-6Br2, 制备出不同介微结构的纳米ZSM-5, 含介孔的ZSM-5及纳米薄层ZSM-5分子筛, 并与传统微孔ZSM-5分子筛进行对比. 研究具有不同介微结构特征的ZSM-5分子筛在甲醇转化制丙烯反应中的催化性能, 探讨催化剂的孔结构对MTP反应产物的选择性以及稳定性的影响.

2 实验部分

2.1 催化剂的制备

不同介微结构的ZSM-5分子筛的合成主要采用以下原料, 硅源: 正硅酸乙酯(TEOS, 28% (w), 国药集团); 硅溶胶(SiO2, 40% (w), 青岛海洋化工厂); 水玻璃(SiO2, 28.08% (w), 保定市润丰实业有限公司).铝源: 铝酸钠(NaAlO2, Al2O3> 41% (w), 国药集团),硫酸铝(Al2(SO4)3, 99% (w), 国药集团). 模板剂: TPAOH (25% (w), 和四丙基溴化铵(TPABr, 98% (w))为上海才锐化工有限公司产品, 十六烷基三甲基溴化铵(CTAB, 98% (w), 国药集团), N-十八烷基-N'-己基-四甲基-1,6-己二铵([C18H37-N+(CH3)2-(CH2)6-N+(CH3)2-C6H13]Br2, 命名为C18-6-6Br2, 实验室合成31).其他试剂如氢氧化钠(NaOH, 分析纯)、浓硫酸(H2SO4, 分析纯)、氯化铵(NH4Cl, 分析纯)均购于国药集团, 去离子水由实验室自制.

纳米ZSM-5分子筛的制备: 称取一定量的NaAlO2和TPAOH加入到烧杯中, 搅拌约1 h, 原料混合均匀后缓慢加入TEOS溶液, 在常温下混合液继续搅拌24 h, 得到的混合凝胶摩尔组成为n(SiO2) : n(Al2O3) : n(TPAOH) = 300 : 1 : 54. 随后将凝胶移入聚四氟乙烯内衬的不锈钢反应釜中, 在170 °C的烘箱中晶化24 h. 产品经离心、洗涤、干燥12 h后得到纳米ZSM-5分子筛原粉, 将其命名为NZ.

介孔ZSM-5分子筛的制备: 将适量的NaAlO2和TPAOH溶解于去离子水中, 缓慢加入适量的TEOS并搅拌均匀, 随后向溶液中加入一定量的CTAB并继续搅拌24 h后形成混合凝胶, 该凝胶的摩尔组成为n(SiO2) : n(Al2O3) : n(TPAOH) : n(CTAB) : n(H2O) = 300 : 1 : 48 : 15 : 3000. 将得到的混合凝胶移入晶化釜中, 在170 °C下晶化24 h. 晶化后的样品经离心、洗涤、干燥后得到含介孔的ZSM-5分子筛原粉, 将其命名为MZ.

纳米薄层ZSM-5分子筛的制备: 按照Chio等28,32报道的方法结合本实验室的实际合成路线30,31进行. 该合成方法如下: 将一定量的Al2(SO4)3溶解在去离子水中, 加入适量的H2SO4调节溶液的pH值, 混合均匀后记为A液; 将实验室制备的双功能结构导向剂C18-6-6Br2溶解于一定量的去离子水中,搅拌均匀后记为B液; 将A液逐滴加入B液中, 在60 °C下搅拌1 h后加入适量的水玻璃, 继续搅拌形成混合凝胶; 该凝胶的摩尔组成为n(SiO2) : n(Al2O3) : n(C18-6-6Br2) : n(Na2O) : n(H2SO4) : n(H2O) = 300 : 1 : 30 : 90 : 24 : 12000. 最后, 将得到的混合凝胶移入晶化釜中, 在150 °C下晶化120 h后, 产物经过滤、洗涤、干燥后得到纳米薄层ZSM-5分子筛原粉, 将其命名为NSZ.

此外, 制备传统微孔ZSM-5分子筛与前述样品进行比较. 称取一定量的NaAlO2、TPABr和NaOH溶解于适量的去离子水中, 搅拌均匀后加入硅溶胶. 得到的混合物继续搅拌6 h, 形成均匀的混合凝胶, 该凝胶摩尔组成是n(SiO2) : n(Al2O3) : n(TPABr) : n(Na2O) : n(H2O) = 300 : 1 : 72 : 120 : 8400. 最后, 将上述凝胶转移到晶化釜中, 在170 °C下晶化48 h后, 得到的产品经过滤、洗涤、干燥后得到传统微孔ZSM-5分子筛原粉, 将其命名为CZ.

为得到氢型分子筛催化剂, 所有合成的样品均在550 °C的马弗炉中焙烧6 h以除去有机模板剂, 然后在90 °C的水浴中以1 molL–1的NH4Cl溶液交换2 h, 此过程重复进行两次, 将得到的铵型ZSM-5分子筛在550 °C的条件下焙烧6 h后得到氢型ZSM-5分子筛催化剂. 将氢型ZSM-5分子筛催化剂经压片、造粒、过筛, 得到20–40目的分子筛催化剂备用.

2.2 催化剂表征

样品的晶相结构及相对结晶度采用德国Bruker D8 X射线衍射仪进行测定. 测试条件为: Cu Kα射线, Ni滤波, 石墨单色器, 管电压40 kV, 管电流30 mA,扫描范围5°–50°, 扫描速率5 (°)min–1, 步长0.02°. 相对结晶度以制备样品的特征峰面积(2θ = 22.5°–25.0°)与参比样的特征峰面积的比值表示, 其中以传统微孔ZSM-5分子筛为参比样, 将其相对结晶度定为100%.

采用FEI-QUANTA 200F型扫描电子显微镜观测样品的表面形貌及晶粒尺寸. 采用JEOL JEM-2100型透射电子显微镜观测样品的形态以及孔穴.分子筛样品中的元素组成及含量采用日本理学ZSX-100型X射线荧光光谱仪进行测定, 并以此计算样品的硅铝比.

样品的比表面积及孔结构采用美国康塔公司Quadrasorb-SI型全自动物理吸附仪进行测定. 完全除去模板剂及水分的待测样品在300 °C的真空条件下处理4 h, 然后在–196 °C下静态吸附N2. 采用BET方法计算样品的比表面积, 以相对压力(p/p0) = 0.99时的氮气吸附量计算总孔孔容, 根据t-plot方法计算微孔表面积和微孔孔容, 利用BJH方法分析孔径分布.

样品的酸量和酸强度分布采用NH3程序升温脱附测定, 实验在天津先权TP-5080全自动多用吸附仪上进行. 准确称取100 mg氢型待测样品, 在600°C, 氮气气氛下活化30 min; 然后降温至100 °C, 吸附氨气至饱和(30 min); 接着通入氮气除去样品表面物理吸附的氨气; 最后以10 °Cmin–1的升温速率升温至600 °C, 用配置的热导检测器(TCD)记录谱图.

采用德国NETZSCH STA409PC同步热分析仪,对失活催化剂在反应过程中产生的积炭物种的含量进行热重(TG)分析. 在实验中, 首先称取10 mg待测样品, 在氧气气氛下, 从室温下以10 °Cmin–1的升温速率升温至800 °C, 同时记录样品的失重曲线. 失活催化剂样品的积炭量以失重曲线上300–700 °C范围的重量变化计.

2.3 催化剂性能评价

在自建固定床微反装置上对催化剂的甲醇制丙烯(MTP)反应性能进行评价. 反应管内径8 mm,催化剂装填量1 g, 反应温度470 °C, 常压, 甲醇与水摩尔比(n(CH3OH) : n(H2O))为1 : 1, 甲醇质量空速(WHSV)为3 h–1. 产物分析在北京北分3420A型气相色谱仪上进行, 配备氢火焰检测器(FID)和HP-PLOT Q毛细管柱.

在甲醇制丙烯反应中, 甲醇首先在ZSM-5分子筛催化剂的强酸位作用下发生脱水缩合反应生成二甲醚, 形成甲醇/二甲醚的混合物, 在计算甲醇转化率(CMeOH)时将甲醇和二甲醚作为集总组分.

甲醇的转化率计算公式为:

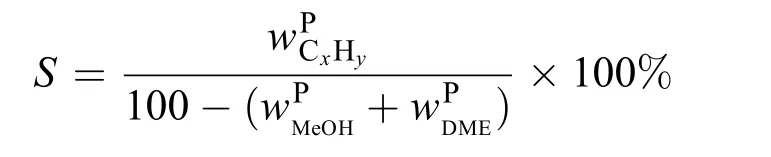

反应产物中各组分的选择性(S)计算公式为

其中, F代表反应原料, P代表反应产物, w代表质量分数, MeOH代表甲醇, DME代表二甲醚, CxHy代表产物中不同的组分.

3 结果与讨论

3.1 不同介微结构ZSM-5分子筛物理化学性质表征结果与讨论

3.1.1 XRD表征结果与讨论

图1是含有不同介微结构的ZSM-5分子筛样品的XRD谱图. 所有样品均在2θ为7°–10°和22.5°–25°范围内出现归属于MFI结构的特征衍射峰,33表明合成的样品均为结晶良好的ZSM-5分子筛晶体. 由于不同的合成方案, 样品的XRD峰强度略有不同, CZ与NZ具有较高的衍射峰强度, 而MZ和NSZ的衍射峰强度明显降低. 以传统微孔ZSM-5分子筛(CZ)样品的相对结晶度为100%计, 纳米ZSM-5分子筛(NZ)、介孔ZSM-5分子筛(MZ)和纳米薄层ZSM-5分子筛(NSZ)样品的相对结晶度分别为113%、88%和62%. 对于CZ和NZ, 采用四丙基铵离子(TPA+)作为模板剂, 由于TPA+具有稳定的四面体结构, 能够诱导合成体系中硅铝物种成键, 从而形成高度结晶的ZSM-5分子筛. 当在合成体系中加入少量介孔模板剂(CTAB)时, 由于CTAB与TPAOH在合成体系中存在竞争关系, 带正电荷的CTA+胶束与带负电荷的分子筛晶粒之间的静电力较弱, 晶种不能在CTAB周围进行有效的组装, 从而影响沸石的晶化,34导致MZ样品中有少量无定形物质的存在, 相对结晶度降低. 特别是, NSZ样品的衍射峰发生明显的宽化且强度减弱, 在10°–20°之间的衍射峰几乎完全消失. 这主要是由于采用不对称双季铵盐表面活性剂(C18-6-6Br2)作模板剂时, 沸石的骨架结构在表面活性剂胶束的亲水端形成并沿ac平面生长, 而疏水基团则在b轴方向导向表面活性剂分子的自组装,从而使制备的纳米薄层的样品具有较宽的ac面以及较小的b轴骨架厚度,28,32导致在X射线衍射中只有h0l晶面的反射清晰尖锐, 而其他晶面的反射难以辨识.

图1 不同介微结构ZSM-5分子筛的XRD谱图Fig.1 XRD patterns of the as-synthesized ZSM-5 zeolites with different micro-mesoporous structures

3.1.2 SEM表征结果与讨论

图2是不同介微结构ZSM-5分子筛的SEM图, 四个样品具有显著不同的表面形貌以及晶粒尺寸. CZ样品具有典型的ZSM-5分子筛的棺材型形貌, 粒度分布均匀, 晶粒尺寸约为1 μm; NZ样品是表面光滑的球形颗粒, 晶粒之间没有明显的团聚, 粒径仅100 nm左右, 表明其为分散良好的纳米颗粒; MZ样品的晶粒大小为100–300 nm, 形貌不太规则, 同时表面粗糙并有少量无定形物质存在, 这与XRD表征结果相一致; NSZ样品呈球状, 大小约为2–3 μm, 这些球状颗粒由厚度为20–40 nm的薄层相互交错生长而成.

3.1.3 N2吸附-脱附表征结果与讨论

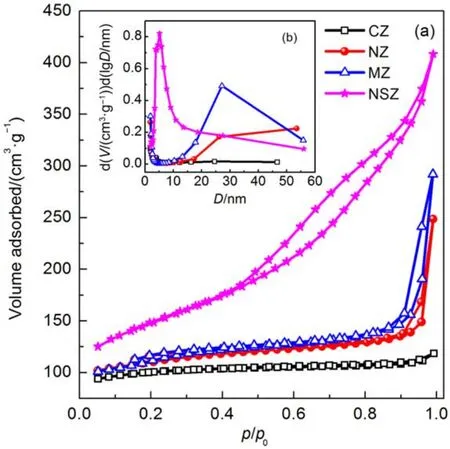

不同介微结构ZSM-5分子筛的N2吸附-脱附等温线及孔径分布图如图3所示. 从图3(a)中可以看到,传统微孔分子筛样品CZ呈现出典型的I型等温线,当相对压力增加时, N2的吸附量没有明显的增加, 同时也没有明显的滞后环出现, 这是典型微孔材料的特征, 表明样品CZ中主要含有微孔, 几乎不含有介孔. 对于纳米ZSM-5分子筛样品NZ, 其吸附等温线为IV型, 在相对压力p/p0> 0.9时, N2的吸附量急剧上升, 同时出现H1型滞后环, 表明NZ样品中存在较多的大介孔, 这主要是由于NZ样品的晶粒尺寸约为100 nm, 这些大小均一的纳米粒子堆积形成了晶间孔.35介孔ZSM-5分子筛样品MZ的吸附等温线与NZ相似, 等温线类型为IV型并具有H1型滞后环, 但其较高的N2吸附量与较大的滞后回环表明MZ样品含有更多的介孔. 这是由于当加入第二模板剂CTAB时, 部分硅酸阴离子在CTA+周围组装, 当焙烧除去模板剂后, 合成样品中出现介孔. 纳米薄层样品NSZ的吸附等温线同样为IV型, 但在相对压力p/p0= 0.4–0.99时出现较宽的H4型滞后环, 这表明NSZ样品中含有大量的介孔及大孔结构,36这主要是由于NSZ样品是由MFI沸石和表面活性剂胶束交错堆积而成, 其中表面活性剂的端基长度控制了MFI沸石层与层之间的距离, 从而在层间空隙中形成了孔径均一的介孔.28图3(b)的孔径分布图采用脱附分支计算得到, 从图中可以看出, CZ样品几乎不含有介孔; NZ和MZ的介孔孔径较大, 其主要孔道集中在30 nm左右, 同时MZ样品含有更多的介孔; 对于NSZ样品, 其介孔含量最多, 同时介孔孔径较小, 孔径集中分布在4–8 nm.

图3 不同ZSM-5分子筛样品的N2吸附-脱附等温线(a)及孔径分布(b)图Fig.3 N2adsorption-desorption isotherms (a) and pore size distributions (b) of the as-synthesized ZSM-5 zeolite with different samples

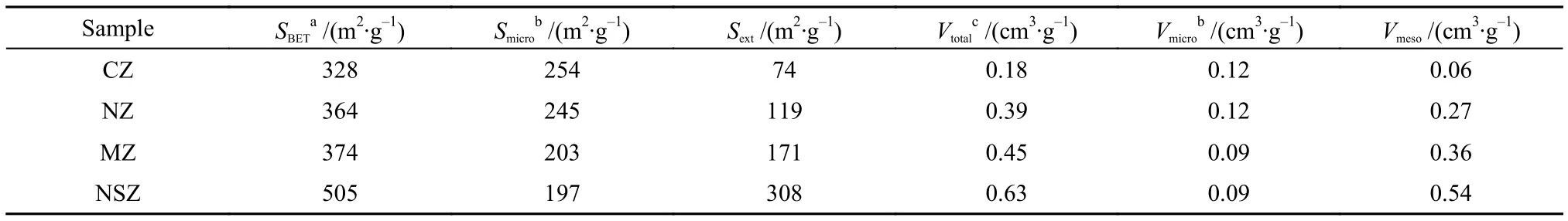

不同介微结构ZSM-5分子筛样品的织构性质列于表1. 从表中可以看出, 四个样品均具有较高的比表面积和孔容, 但样品的外表面积和介孔孔容具有较大的差异. 传统微孔ZSM-5分子筛样品CZ主要含有微孔结构, 因此其微孔面积和微孔孔容较大, 而外表面积和介孔孔容均较小. 与CZ相比, 纳米ZSM-5样品NZ由于其较小的晶粒尺寸从而形成较多的堆积介孔, 因此比表面积、外表面积以及总孔容均有明显增加. 介孔ZSM-5分子筛样品MZ的比表面积与NZ相当, 但其外表面积大大增加而微孔面积减小,同时微孔孔容也有所降低, 而总孔孔容和介孔孔容比NZ更大, 这表明加入介孔模板剂CTAB后合成的样品具有更多的介孔, 但由于部分无定形物质的存在, 导致合成的样品损失了部分微孔. 纳米薄层样品NSZ具有显著高的比表面积(505 m2g–1)和孔容(0.63 cm3g–1), 同时其外表面积和介孔孔容也远远大于其他三个样品.

表1 不同ZSM-5分子筛样品的织构性质Table1 Textural properties of the as-synthesized ZSM-5 zeolite with different samples

3.1.4 NH3-TPD表征结果与讨论

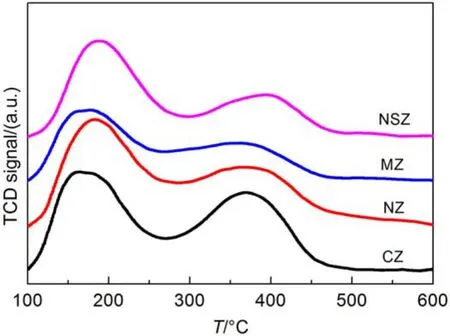

在甲醇制丙烯反应中, 甲醇与水的反应混合物主要在催化剂的酸性位上发生反应, 因此催化剂的酸性是影响催化剂性能的重要因素. 不同介微结构ZSM-5分子筛的酸性表征如图4所示, 从图中可以看出, 四个催化剂样品均具有两个脱附峰, 其中位于180 °C附近的低温脱附峰归属于NH3, 从催化剂的弱酸位的脱附, 位于370 °C附近的高温脱附峰则表征NH3从催化剂的强酸位的脱附. 采用脱附峰的面积表示催化剂酸量的多少, 酸量的计算结果列于表2.

表2 不同ZSM-5分子筛样品的NH3-TPD表征酸性数据Table2 Acidity properties from NH3-TPD of the as-synthesized ZSM-5 zeolite with different samples

图4 不同ZSM-5分子筛样品的NH3-TPD图Fig.4 NH3-TPD profiles of the as-synthesized ZSM-5 zeolite with different samples

通常认为, 分子筛催化剂的酸性位主要来自于分子筛骨架和非骨架上的铝, 因此分子筛的硅铝比对催化剂的酸量和酸强度有重要影响. 从表2中可以看出, 对于投料硅铝比相当的样品, 不同的合成方案使得最终产品的硅铝比略有不同, 而硅铝比的不同则导致催化剂的酸性存在差异. 其中MZ样品的实际硅铝比最大, 这主要是因为在合成过程中, CTAB的加入抑制了铝物种进入分子筛骨架,26从而导致催化剂的总酸量最低. 四个样品的总酸量按CZ > NZ > NSZ > MZ的顺序增加, 而强/弱酸之比按CZ > MZ > NZ > NSZ的顺序变化.

3.2 不同介微结构ZSM-5分子筛的MTP催化性能

3.2.1 不同介微结构ZSM-5分子筛在MTP反应中的产物选择性

在甲醇转化制丙烯反应中, 甲醇首先脱水生成二甲醚, 随后甲醇、二甲醚和水的混合物在催化剂的酸性位上转化为乙烯和丙烯等低碳烯烃, 生成的低碳烯烃能继续通过氢转移、烷基化、环化和缩聚等深度反应生成高碳烷烃、芳烃、环烷烃等高碳产物.2,37根据Bjørgen等9,38,39提出的“双循环”反应机理, 乙烯和丙烯的生成遵循不同的反应路径, 其中乙烯主要通过以低甲基苯为活性中间物的芳烃/乙烯路径生成, 丙烯则通过C3+烯烃的甲基化/裂化路线形成. 这两条反应路线并不相互独立, 丙烯和丁烯能在催化剂的酸性位上会发生深度反应转化为芳烃等大分子产物, 进入芳烃/乙烯循环, 使丙烯和丁烯选择性降低, 乙烯和芳烃选择性升高.

图5是四个催化剂样品上主要产物随时间的变化曲线. 四个样品均具有相似的产物分布规律, 随着反应时间的延长, 丙烯和丁烯的选择性先缓慢增加再趋于稳定, 最后缓慢下降; 乙烯和C1–C4低碳烷烃的选择性逐渐减少; C5+选择性逐渐增加.研究表明, MTP反应的过程主要分为三个阶段: 诱导期、稳定期以及失活期.40在反应诱导期, 催化剂初始酸量及酸强度较大, 有利于芳烃/乙烯循环的进行, 因此乙烯选择性较高, 同时氢转移反应较易发生, C1–C4低碳烷烃的选择性也较高. 随着反应进入稳定阶段, 催化剂的酸性位逐渐被生成的积炭物种覆盖, 乙烯选择性下降, 烯烃甲基化/裂化路线占据主导, 丙烯和丁烯稳定形成. 最后当较多的积炭物种覆盖酸中心时, 催化剂快速失活, 此时C5+选择性急剧增加, 而丙烯和丁烯选择性下降.△ C5+

图5 不同ZSM-5分子筛样品在MTP反应中的产物选择性(S)Fig.5 Product selectivity (S) as a function of time on stream over the as-synthesized ZSM-5 zeolite with different samples

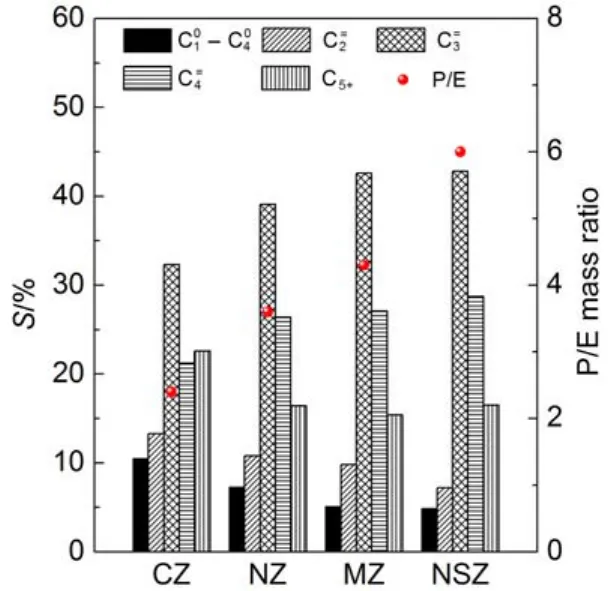

图6 不同ZSM-5分子筛样品在MTP反应初始阶段的产物分布Fig.6 Products distribution at the initial stage in MTP conversion over the as-synthesized ZSM-5 zeolites with different samples

图6是四个催化剂样品在反应0.5 h时的产物分布图. 从图中可以看出, 样品的乙烯选择性分别为CZ(13.3%) > NZ(10.8%) > MZ(9.8%) > NSZ(7.2%),而丙烯选择性分别为NSZ (42.8%) > MZ (42.6%) > NZ (39.1%) > CZ (32.3%). 因此纳米薄层样品NSZ具有最大的P/E比, 而传统微孔样品CZ的P/E比最小, NSZ(6.0) > MZ(4.3) > NZ(3.6) > CZ(2.4). 研究表明,乙烯主要来自于高碳烯烃和芳烃在强酸中心上的裂解, 丙烯和丁烯主要通过C3+烯烃的甲基化/裂化路线得到.40在反应初期, 催化剂CZ和NZ的强酸量较多, 甲醇主要通过乙烯/芳烃路线进行反应, 因此乙烯和C5+选择性相对较高, 而丙烯和丁烯选择性较低.对于催化剂MZ和NSZ, 较少的活性中心导致乙烯的选择性相对较低, 但由于二者均具有较大的外表面积及介孔孔道, 反应物分子易于与分子筛的酸性位接触, 因此催化剂仍具有较高的活性以及较高的丙烯选择性. 此外,的选择性大小顺序为CZ > NZ > MZ > NSZ, 这与催化剂的酸性有关, 低碳烷烃主要来自于氢转移反应, CZ具有较多的强酸位, 氢转移反应较多, 因此低碳烷烃选择性较高, MZ和NSZ强酸位较少, 低碳烷烃选择性也较低.

表3 不同ZSM-5分子筛样品在稳定阶段的MTP的产物分布Table3 Product distribution at steady stage in MTP conversion over the as-synthesized ZSM-5 zeolite with different samples

表3是四个催化剂样品在各自的反应稳定阶段典型的产物分布数据. 结果表明, 与传统微孔样品CZ相比(41.0%), 纳米薄层样品NSZ具有最高的丙烯选择性(47.5%), 纳米样品NZ和介孔样品MZ的丙烯选择性相差不大, 分别为45.7%和45.3%. 同时, 总的低碳烯烃选择性按NSZ(78.4%)> MZ(76.4%) > NZ(75.9%) > CZ(68.1%)的顺序变化.

催化剂的酸性质对催化剂的烯烃选择性有着重要影响. 从表2可知, 四个样品的强/弱酸之比顺序为CZ > MZ > NZ > NSZ, 显然, 当催化剂的强/弱酸比越小时, 催化剂的丙烯选择性越大. Zhang等41在研究成型的MTP催化剂时发现, 通过水热处理适当降低催化剂的B/L(Brönsted/Lewis)酸之比, 能够降低氢转移反应和抑制积炭的生成, 从而提高催化剂的丙烯选择性. 根据甲醇制丙烯反应的反应机理,较强的酸中心有利于甲醇通过烃池物种经乙烯/芳烃路径生成乙烯和芳烃, 而较弱的酸中心则有利于烷基化、甲基化等反应的发生,42从而有利于甲醇通过烯烃甲基化/裂化路线生成丙烯. 因此, NSZ样品具有较小的强/弱酸比, 意味着在MTP反应中, 烯烃甲基化/裂化路线占据主导, 从而生成更多的丙烯和丁烯, 而乙烯和C5+组分较少. 而CZ样品的强/弱酸比最大, 丙烯和丁烯选择性最小, 同时C5+选择性最大.

除了酸性质以外, 催化剂的孔结构对催化剂的丙烯和低碳烯烃选择性也有着重要的影响. 结合催化剂的孔结构数据可以发现, 四个催化剂样品的低碳烯烃选择性的变化顺序与介孔孔容及外表面积的大小顺序一致. 由此可见, 当在催化剂中引入较多介孔时, 能有效提高催化剂的低碳烯烃选择性. 这主要是由于增加分子筛的外表面积和介孔孔容, 能增加分子的扩散通道, 使生成的低碳烯烃分子快速扩散出分子筛晶体内部, 减少二次反应的发生, 导致反应向烯烃甲基化/裂化路线的方向进行, 生成更多的丙烯和丁烯. NSZ样品具有较大的(010)晶面以及较短的b轴长度, 因此具有更多的扩散孔口, 同时缩短了反应物和产物分子在分子筛内部的停留时间, 使丙烯选择性和低碳烯烃选择性大大增加. 与CZ相比, MZ和NZ样品具有较大的介孔孔容和较短的扩散路径, 大大增加了低碳烯烃分子在分子筛孔道中的扩散速率, 提高了丙烯和低碳烯烃的选择性. 由此可见, 增加介孔孔容能显著提高催化剂的丙烯和低碳烯烃选择性, 介孔孔容越大,低碳烯烃选择性越高.

表4 不同ZSM-5催化剂的MTP反应性能Table4 Catalytic performance of MTP reaction over the various ZSM-5 catalysts

为更好地认识MTP催化剂的物理化学性质与反应性能之间的关联, 将本研究与列出了目前已报道的一些研究结果18,24,26,29,30,43–45(表4)相比较. 从表4中可以看出(A–C), 通过制备高硅铝比ZSM-5分子筛或引入金属离子, 能显著提高催化剂的丙烯和低碳烯烃选择性. 如对ZSM-5分子筛进行Mn改性43后, 其丙烯选择性为58.4%, 这主要是由于Mn的引入能减少催化剂的强酸量, 同时协调分子筛的强弱酸之比,使强酸位上发生的氢转移反应减少, 从而减少芳烃物种的生成, 使烯烃循环在反应中占主导. 与本文的研究相比, 该研究中采用了较低的甲醇空速(WHSV = 0.9 h–1)和较低的甲醇含量, 由于样品具有较少的强酸位, 甲醇更多的通过烯烃甲基化/裂化路线生成丙烯, 从而增强丙烯选择性. 从表4中还可以看出(D-H), 通过采用模板剂合成或后处理的方法在ZSM-5分子筛中引入介孔, 同样能提高催化剂的烯烃选择性. 显然, 纳米薄层ZSM-5分子筛(D和E)具有较高的丙烯和低碳烯烃选择性, 这主要归因于其特殊的表面形貌带来的较大的外表面积和介孔孔容, 反应中生成的低碳烯烃能快速扩散出分子筛孔道. 当采用较低的空速(1.5 h–1)和较少的甲醇含量(n(MeOH)/n(H2O) = 1 : 4)时, 丙烯选择性更高(51%),29但在本文研究中, 采用较高的空速(3 h–1)和较大的甲醇含量(n(MeOH)/n(H2O) = 1 : 1))时, 纳米薄层样品NSZ的丙烯选择性仍达47.5%, 同时具有更高的低碳烯烃选择性(78.4%). 与文献中加入TPOAC和CTAB制备的含介孔的F样品相比, 本研究制备的MZ样品的丙烯选择性更高(45.3% vs 43.7%). 此外, 具有堆积介孔的NZ样品也具有较高的丙烯和低碳烯烃选择性. 通过对比这些研究可以看出, 提高MTP催化剂的丙烯选择性, 其关键在于优化催化剂的酸性及扩散性. 协调催化剂的酸性质,能减少氢转移等二次反应的发生, 促进烯烃循环的进行, 从而增加丙烯选择性. 同时, 引入介孔能增强催化剂的扩散性能, 使生成的低碳烯烃快速扩散出分子筛孔道, 减少低碳烯烃进一步发生聚合、环化、氢转移等反应生成积炭物种的几率, 同样能显著增加低碳烯烃的选择性.

3.2.2 不同介微结构ZSM-5分子筛在MTP反应中的稳定性

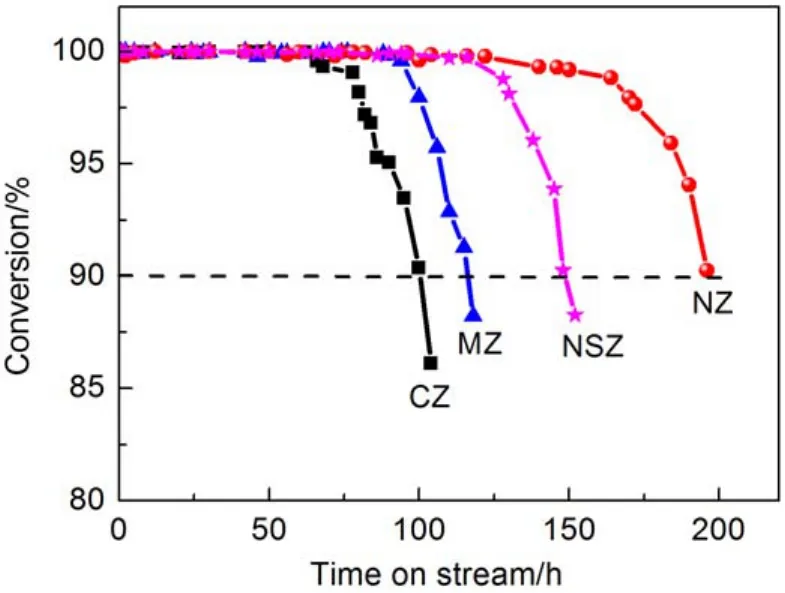

图7 不同ZSM-5分子筛样品在MTP反应中的甲醇转化率Fig.7 Methanol conversion with time on stream over the as-synthesized ZSM-5 samples

催化剂的甲醇转化率随时间的变化曲线如图7所示. 从图中可以看出, 在反应初期, 四个催化剂样品均具有几乎100%的甲醇转化率. 随着反应时间的延长, 催化剂的稳定性出现明显差异. CZ样品在反应80 h后甲醇转化率开始急剧下降; MZ样品能维持100 h; NSZ样品表现出较好的稳定性, 其甲醇转化率在130 h时依然保持在99%以上; NZ样品的稳定性最好, 反应160 h催化剂依然具有99%以上的甲醇转化率. 将甲醇转化率降到90%时定义为催化剂的失活, 由图7可见, 四个催化剂样品的寿命分别为: NZ (200 h) > NSZ (152 h) > MZ (116 h) > CZ (98 h).

甲醇在分子筛催化剂上是一个复杂的酸催化反应过程, 催化剂的活性与催化剂的酸性有关. 在MTP反应中, 强酸中心作为反应的活性中心, 有利于低碳烯烃的形成, 但同时也是积炭的形成中心,较高的强酸密度会导致氢转移等二次反应的增加,从而形成较多的积炭, 影响催化剂的稳定性.46此外,催化剂的稳定性还与催化剂的扩散性质密切相关.从甲醇转化的“双循环”反应机理可知, 当烯烃甲基化/裂化路线生成的烯烃(如丙烯和丁烯)来不及扩散出分子筛孔道时, 将会发生深度反应, 生成芳烃等物种进入芳烃/乙烯循环, 较多的芳烃物种会导致催化剂上积炭的增加, 覆盖催化剂的酸性位或堵塞催化剂的孔口, 并最终导致催化剂的失活.

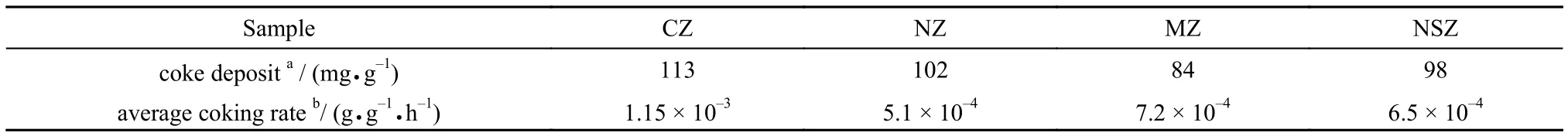

表5 不同ZSM-5分子筛样品的积炭量和积炭速率Table5 Amount of coke and the average coking rate over the as-synthesized ZSM-5 zeolite with different samples

研究表明, 在MTP反应中, 积炭首先发生在催化剂的强酸中心上, 形成多甲基取代的芳烃物种,随着反应的进行, 孔道内的这些可溶性结焦物逐渐向催化剂的外表面迁移, 并形成大分子的石墨化积炭, 覆盖催化剂的外表面, 导致催化剂的孔口被堵塞, 使反应物难以与活性位接触.47人们研究了MTH反应中积炭在不同Brønsted酸含量的ZSM-5分子筛上的形成, 发现Brønsted酸含量的增加使积炭的形成速率增加, 同时导致大分子积炭物种的生成.48Lee等49对不同硅铝比的ZSM-5分子筛上的失活行为进行研究发现, 当H-ZSM-5分子筛具有较少的酸性位时, 积炭物种主要是低取代的芳烃物种, 而在较高酸性的ZSM-5分子筛上, 形成的积炭物种则主要是稠环芳烃. 此外, Schmidt等50研究MTH反应中积炭在微孔和多级孔ZSM-5分子筛中的位置, 发现积炭主要分布在微孔分子筛的外表面, 分子筛内部的积炭含量较少; 而在多级孔ZSM-5分子筛上, 积炭呈均匀分布, 分子筛内部和外表面均具有较多的积炭. Kim等51研究介孔对MFI催化剂在MTH反应中失活的影响, 他们认为积炭更容易沉积在具有单一微孔的分子筛催化剂的微孔中, ZSM-5分子筛较大的外表面积及较短的扩散长度有利于积炭前驱物种从微孔扩散到外表面, 从而减少积炭在孔道中的沉积, 随着介孔量的增加, 催化剂寿命更长. 这些研究表明甲醇在ZSM-5分子筛上转化时, 积炭的形成与催化剂的酸性质和孔结构等物理化学性质有着密切的联系.

在本研究中, 四个催化剂样品在反应开始阶段均具有较高的酸量及酸强度, 因此甲醇转化活性较高, 随着反应的进行, 积炭物种逐渐生成, 当较多的积炭物种覆盖酸中心或堵塞孔口时, 催化剂开始失活. 积炭物种的形成与催化剂上二次反应(如氢转移、烷基化、异构化和芳构化等)发生的程度有关,采用C4氢转移指数(C4-HTI)52来表示甲醇在分子筛催化剂上转化时发生的氢转移反应的程度. 从表3可以看到, 在反应稳定阶段, 四个样品的C4-HTI分别为NZ(0.071) < NSZ(0.090) < MZ(0.107) < CZ(0.152),其中NZ的C4-HTI仅为CZ样品的二分之一, 表明NZ样品上氢转移等二次反应发生的程度较低, 而CZ样品上发生较多的氢转移反应, 导致大量积炭物种形成. 表5列出了不同介微结构的ZSM-5分子筛反应失活后的积炭量及积炭速率. 从表中可以看出, CZ样品中确实形成了更多的积炭(113 mgg–1), 同时其平均积炭速率最快, 而NZ样品在反应中积炭的形成速率最慢, 同时积炭量相对较少(102g–1). 这主要是因为由于NZ样品具有较小的晶粒尺寸(100 nm), 乙烯和丙烯等低碳烯烃从分子筛孔道中扩散出来的路径较短, 此外样品还具有较大的外表面积以及堆积介孔, 在增加催化剂上酸性位的可接近性的同时也增加了扩散孔口, 有利于低碳烯烃扩散出孔道, 减缓深度反应的发生, 从而使催化剂在较长时间维持稳定的催化活性. 而对于CZ样品, 由于其具有最多的酸中心, 同时强/弱酸比最大, 生成的低碳烯烃易在强酸性位上发生二次反应, 导致积炭的生成速率最快, 同时介孔最少, 生成的积炭物种难以扩散出微孔孔道, 从而覆盖酸性位或堵塞孔口,导致催化剂的寿命最短.

对于MZ样品, 较大的C4-HTI意味着在反应中发生氢转移反应的几率较高, 因此积炭的生成较快,这主要是由于其较高的强/弱酸比造成的. 尽管MZ样品的外表面积及介孔孔容比NZ样品更大, 但由于总酸量最少, 较少的积炭(84 mgg–1)覆盖酸性位或堵塞分子筛孔口就会导致催化剂的活性降低,因此催化剂寿命相对较短. NSZ样品具有最大的外表面积及介孔孔容, 其超薄的薄片厚度大大缩短了扩散长度, 减少了扩散阻力, 使生成的低碳烯烃能快速扩散出分子筛孔道, 因此催化剂失活较慢; 同时生成的积炭物种能快速迁移到催化剂的外表面,较大外表面使得表面积炭物种对催化剂内部酸性位的影响较小, 因此催化剂在具有较大积炭量(98 mgg–1)的同时还能维持较好的稳定性. 但与NZ样品相比, 其积炭速率更快, 催化寿命有所缩短, 这可能是由于甲醇转化主要发生在分子筛的微孔孔道中, NSZ样品含有较少的微孔含量及较短的扩散长度, 在减少低碳烯烃扩散阻力的同时也减少了反应物与酸性位的接触时间, 从而导致催化剂活性略有降低. 此外, NSZ的总酸量及强酸/弱酸比较小, 较多积炭的生成会导致催化剂活性的降低, 因此催化剂的稳定性受到限制.

结合以上分析可以看出, 催化剂的酸量和孔结构的共同作用影响催化剂的稳定性, 与传统微孔ZSM-5分子筛(CZ)相比, 通过缩小晶粒尺寸或在分子筛中引入介孔均能延长催化剂的寿命, 具有适宜酸性质的纳米ZSM-5分子筛具有最长的催化剂寿命.

4 结 论

ZSM-5分子筛的介微结构特征影响其在甲醇转化制丙烯反应中的产物选择性和催化剂稳定性. 介孔孔容越大, 丙烯和低碳烯烃的选择性越高. 纳米薄层ZSM-5分子筛具有最大介孔孔容以及外表面积, 在MTP反应中表现出最高的丙烯选择性(47.5%), 同时总低碳烯烃选择性高达78.4%. 催化剂的寿命不仅受催化剂孔结构的影响, 还与催化剂的酸性质有关. 与传统微孔分子筛相比, 增加介孔孔容能适当延长催化剂寿命. 结合催化剂适宜的强/弱酸分布, 具有较大介孔孔容及外表面积的纳米ZSM-5分子筛表现出最优异的催化剂稳定性, 催化寿命达200 h, 是传统微孔分子筛的两倍.

(1)Chang, C. D. Catal. Rev. 1983, 25 (1), 1. doi: 10.1080/01614948308078874

(2)Keil, F. J. Microporous Mesoporous Mat. 1999, 29 (1–2), 49. doi: 10.1016/S1387-1811(98)00320-5

(3)Chen, J. Q.; Bozzano, A.; Glover, B.; Fuglerud, T.; Kvisle, S. Catal. Today 2005, 106 (1–4), 103. doi: 10.1016/j.cattod. 2005.07.178

(4)Chang, C. D.; Chu, C. T. W.; Socha, R. F. J. Catal. 1984, 86 (2), 289. doi: 10.1016/0021-9517(84)90374-9

(5)Stöcker, M. Microporous Mesoporous Mat. 1999, 29 (1–2), 3. doi: 10.1016/S1387-1811(98)00319-9

(6)Haw, J. F.; Song, W.; Marcus, D. M.; Nicholas, J. B. Accounts Chem. Res. 2003, 36 (5), 317. doi: 10.1021/ar020006o

(7)Olson, D. H.; Kokotailo, G. T.; Lawton, S. L.; Meier, W. M. J. Phys. Chem. 1981, 85 (15), 2238. doi: 10.1021/j150615a020

(8)Dahl, I.; Kolboe, S. Catal. Lett. 1993, 20 (3–4), 329.

(9)Bjørgen, M.; Svelle, S.; Joensen, F.; Nerlov, J.; Kolboe, S.; Bonino, F.; Palumbo, L.; Bordiga, S.; Olsbye, U. J. Catal. 2007, 249 (2), 195. doi: 10.1016/j.jcat.2007.04.006

(10)Corma, A. Chem. Rev. 1997, 97 (6), 2373. doi: 10.1021/cr960406n

(11)Yao, M.; Hu, S.; Wang, J.; Dou, T.; Wu, Y. P. Acta Phys. -Chim. Sin. 2012, 28 (9), 2122. [姚 敏, 胡 思, 王 俭, 窦 涛, 伍永平. 物理化学学报, 2012, 28 (9), 2122.] doi: 10.3866/PKU.WHXB201206211

(12)Rownaghi, A. A.; Rezaei, F.; Hedlund, J. Catal. Commun. 2011, 14 (1), 37. doi: 10.1016/j.catcom.2011.07.015

(13)Khare, R.; Millar, D.; Bhan, A. J. Catal. 2015, 321, 23. doi:10.1016/j.jcat.2014.10.016

(14)Wen, P. Y.; Mei, C. S.; Liu, H. X.; Yang, W. M.; Chen, Q. L. Chem. Rea. Eng. Technol. 2007, 23, 481. [温鹏宇, 梅长松, 刘红星, 杨为民, 陈庆龄. 化学反应工程与工艺, 2007, 23, 481.]

(15)Firoozi, M.; Baghalha, M.; Asadi, M. Catal. Commun. 2009, 10 (12), 1582. doi: 10.1016/j.catcom.2009.04.021

(16)Bjørgen, M.; Joensen, F.; Spangsberg Holm, M.; Olsbye, U.; Lillerud, K. P.; Svelle, S. Appl. Catal. A 2008, 345 (1), 43. doi: 10.1016/j.apcata.2008.04.020

(17)Rownaghi, A. A.; Hedlund, J. Ind. Eng. Chem. Res. 2011, 50 (21), 11872. doi: 10.1021/ie201549j

(18)Mei, C.; Wen, P.; Liu, Z.; Liu, H.; Wang, Y.; Yang, W.; Xie, Z.; Hua, W.; Gao, Z. J. Catal. 2008, 258 (1), 243. doi: 10.1016/j.jcat.2008.06.019

(19)Serrano, D. P.; Escola, J. M.; Pizarro, P. Chem. Soc. Rev. 2013, 42 (9), 4004. doi: 10.1039/C2CS35330J

(20)Perego, C.; Millini, R. Chem. Soc. Rev. 2013, 42 (9), 3956. doi: 10.1039/C2CS35244C

(21)Almutairi, S. M. T.; Mezari, B.; Pidko, E. A.; Magusin, P. C. M. M.; Hensen, E. J. M. J. Catal. 2013, 307, 194.

(22)Sazama, P.; Wichterlova, B.; Dedecek, J.; Tvaruzkova, Z.; Musilova, Z.; Palumbo, L.; Sklenak, S.; Gonsiorova, O. Microporous Mesoporous Mat. 2011, 143 (1), 87. doi: 10.1016/j.micromeso.2011.02.013

(23)Zhao, L.; Gao, J.; Xu, C.; Shen, B. Fuel Process. Technol. 2011, 92 (3), 414. doi: 10.1016/j.fuproc.2010.10.003

(24)Zhang, Q.; Hu, S.; Zhang, L.; Wu, Z.; Gong, Y.; Dou, T. Green Chem. 2014, 16 (1), 77. doi: 10.1039/C3GC41327F

(25)Sun, C.; Du, J.; Liu, J.; Yang, Y.; Ren, N.; Shen, W.; Xu, H.; Tang, Y. Chem. Commun. 2010, 46 (15), 2671. doi: 10.1039/b925850g

(26)Ahmadpour, J.; Taghizadeh, M. J. Nat. Gas. Sci. Eng. 2015, 23, 184.

(27)Wang, Q.; Xu, S.; Chen, J.; Wei, Y.; Li, J.; Fan, D.; Yu, Z.; Qi, Y.; He, Y.; Xu, S.; Yuan, C.; Zhou, Y.; Wang, J.; Zhang, M.; Su, B.; Liu, Z. RSC Adv. 2014, 4 (41), 21479. doi: 10.1039/c4ra02695k

(28)Choi, M.; Na, K.; Kim, J.; Sakamoto, Y.; Terasaki, O.; Ryoo, R. Nature 2009, 461 (7261), 246. doi: 10.1038/nature08288

(29)Hu, S.; Shan, J.; Zhang, Q.; Wang, Y.; Liu, Y.; Gong, Y.; Wu, Z.; Dou, T. Appl. Catal. A 2012, 445–446, 215.

(30)Zhang, S. L.; Zhang, L. L.; Wang, W. G.; Min, Y. Y.; Ma, T.; Song, Y.; Gong, Y. J.; Dou, T. Acta Phys. -Chim. Sin. 2014, 30 (3), 535. [张少龙, 张兰兰, 王务刚, 闵媛媛, 马 通, 宋 宇, 巩雁军, 窦 涛. 物理化学学报, 2014, 30 (3), 535.] doi: 10.3866/PKU.WHXB201401032

(31)Wang, W. G.; Zhang, S. L.; Zhang, L. L.; Wang, Y.; Liu, X. L.; Gong, Y. J.; Dou, T. Acta Phys. -Chim. Sin. 2013, 29 (9), 2035. [王务刚, 张少龙, 张兰兰, 王 艳, 刘晓玲, 巩雁军, 窦 涛. 物理化学学报, 2013, 29 (9), 2035.] doi: 10.3866/PKU. WHXB201306183

(32)Na, K.; Choi, M.; Park, W.; Sakamoto, Y.; Terasaki, O.; Ryoo, R. J. Am. Chem. Soc. 2010, 132 (12), 4169. doi: 10.1021/ ja908382n

(33)Treacy, M. M. J.; Higgins, J. B. MFI—Tetrapropylammonium ZSM-5. In Collection of Simulated XRD Powder Patterns for Zeolites (fifth); Treacy, M. M. J., Higgins, J. B., Eds.; Elsevier Science B.V.: Amsterdam, 2007; p 276.

(34)Egeblad, K.; Christensen, C. H.; Kustova, M.; Christensen, C. H. Chem. Mater. 2008, 20 (3), 946. doi: 10.1021/cm702224p

(35)Sing, K. S.; Williams, R. T. Adsorpt. Sci. Technol. 2004, 22 (10), 773. doi: 10.1260/0263617053499032

(36)Groen, J. C.; Peffer, L. A. A.; Pérez-Ramírez, J. Microporous Mesoporous Mat. 2003, 60 (1–3), 1. doi: 10.1016/S1387-1811(03)00339-1

(37)Olsbye, U.; Svelle, S.; Bjørgen, M.; Beato, P.; Janssens, T. V. W.; Joensen, F.; Bordiga, S.; Lillerud, K. P. Angew. Chem. Int. Edit. 2012, 51 (24), 5810. doi: 10.1002/anie.201103657

(38)Bjørgen, M.; Joensen, F.; Lillerud, K. P.; Olsbye, U.; Svelle, S. Catal. Today 2009, 142 (1–2), 90. doi: 10.1016/j.cattod.2009.01.015

(39)Svelle, S.; Joensen, F.; Nerlov, J.; Olsbye, U.; Lillerud, K. P.; Kolboe, S.; Bjørgen, M. J. Am. Chem. Soc. 2006, 128 (46), 14770. doi: 10.1021/ja065810a

(40)Guo, Q. S.; Mao, D. S.; Lao, Y. P.; Lu, G. Z. Chin. J. Catal. 2009, 30 (12), 1248. [郭强胜, 毛东森, 劳嫣萍, 卢冠忠. 催化学报, 2009, 30 (12), 1248.]

(41)Zhang, S.; Gong, Y.; Zhang, L.; Liu, Y.; Dou, T.; Xu, J.; Deng, F. Fuel Process. Technol. 2015, 129, 130.

(42)Yang, Y.; Sun, C.; Du, J.; Yue, Y.; Hua, W.; Zhang, C.; Shen, W.; Xu, H. Catal. Commun. 2012, 24, 44.

(43)Rostamizadeh, M.; Taeb, A. J. Ind. Eng. Chem. 2015, 27, 297. doi: 10.1016/j.jiec.2015.01.004

(44)Yaripour, F.; Shariatinia, Z.; Sahebdelfar, S.; Irandoukht, A. J. Nat. Gas. Sci. Eng. 2015, 22, 260. doi: 10.1016/j.jngse. 2014.12.001

(45)Wei, R.; Li, C.; Yang, C.; Shan, H. J. Nat. Gas Chem. 2011, 20(3), 261. doi: 10.1016/S1003-9953(10)60198-3

(46)Westgård Erichsen, M.; Svelle, S.; Olsbye, U. Catal. Today 2013, 215, 216. doi: 10.1016/j.cattod.2013.03.017

(47)Wen, P. Y.; Mei, C. S.; Liu, H. X.; Yang, W. M.; Chen, Q. L. Acta Petrolei. Sinica (Petroleum Processing Section) 2008, 24 (4), 446. [温鹏宇, 梅长松, 刘红星, 杨为民, 陈庆龄. 石油学报(石油加工), 2008, 24 (4), 446.]

(48)Mores, D.; Kornatowski, J.; Olsbye, U.; Weckhuysen, B. M. Chem. Eur. J. 2011, 17 (10), 2874. doi: 10.1002/chem.v17.10

(49)Lee, K. Y.; Kang, M. Y.; Ihm, S. K. J. Phys. Chem. Solids 2012, 73 (12), 1542. doi: 10.1016/j.jpcs.2012.09.005

(50)Schmidt, F.; Hoffmann, C.; Giordanino, F.; Bordiga, S.; Simon, P.; Carrillo-Cabrera, W.; Kaskel, S. J. Catal. 2013, 307, 238. doi: 10.1016/j.jcat.2013.07.020

(51)Kim, J.; Choi, M.; Ryoo, R. J. Catal. 2010, 269 (1), 219. doi: 10.1016/j.jcat.2009.11.009

(52)Bjørgen, M.; Akyalcin, S.; Olsbye, U.; Benard, S.; Kolboe, S.; Svelle, S. J. Catal. 2010, 275 (1), 170. doi: 10.1016/j.jcat. 2010.08.001

ZSM-5 Zeolite with Micro-Mesoporous Structures Synthesized Using Different Templates for Methanol to Propylene Reaction

ZHANG Lan-Lan SONG Yu LI Guo-Dong ZHANG Shao-Long SHANG Yun-Shan GONG Yan-Jun*

(Key Laboratory of Catalysis, China National Petroleum Corporation, College of Chemistry Engineering, China University of Petroleum-Beijing, Beijing 102249, P. R. China)

ZSM-5 zeolites with different pore structures were synthesized using different templates (tetrapropyl ammonium hydroxide (TPAOH), cetyltrimethylammonium bromide (CTAB) and C18-6-6Br2). The obtained nanosized (NZ), mesoporous (MZ), and nanosheets (NSZ) ZSM-5 samples were compared with conventional microporous ZSM-5 zeolite (CZ). The physicochemical properties of these samples were characterized using X-ray diffraction (XRD), scanning electron microscopy (SEM), N2adsorption-desorption, and temperature-programmed desorption of ammonia (NH3-TPD). The results showed that the mesopore volumes and surface areas of the four samples increased in the order NSZ > MZ > NZ > CZ, and the ratio of strong/weak acidity increased in the order CZ > MZ > NZ > NSZ. In the methanol to propylene (MTP) reaction, the catalyst porosity played an important role on the product selectivity and catalytic stability. The selectivities for propylene and total olefins improved with increasing mesoporosity; NSZ, with the largest mesopore volume, gave the highest propylene selectivity, i.e., 47.5%, and 78.4% total olefins. Meanwhile, the introduction of mesopores into the ZSM-5 zeolite extended the catalytic lifetime. The NZ sample displayed reliable MTP catalytic activity for 200 h, which was predominately attributed to its optimal combination of acidity and porosity.

ZSM-5 zeolite; Nanometer; Nanosheet; Mesopore; Methanol to propylene

O643

10.3866/PKU.WHXB201509281

Received: July 6, 2015; Revised: September 28, 2015; Published on Web: September 28, 2015.

*Corresponding author. Email: gongyj@cup.edu.cn; Tel: +86-10-89733066.

The project was supported by the National Key Basic Research Program of China (973) (2012CB215003) and National Natural Science Foundation of China (21176255, 21276278).

国家重点基础研究发展规划项目(973) (2012CB215003)和国家自然科学基金项目(21176255, 21276278)资助

©Editorial office of Acta Physico-Chimica Sinica