锅炉锅筒角焊缝裂纹处理方案的对比与实施

毕耜明

江苏徐矿综合利用发电有限公司

某火力发电公司一期工程为2×300MW循环流化床机组,锅炉选用国内自主改进研发的DG 1025/17.5-II19型330MW亚临界参数,锅筒工作压力18.87MPa,工作温度为365℃,额定蒸发量1025t/h;锅筒总长度19000mm,外径2090mm,壁厚145mm。其中#1机组于2009年10月29日正式投入运行,2013年4月25日机组累计运行约25446h,按照运行周期开展了首次A修检修工作,根据《火力发电厂金属技术监督规程》(DL/T 438-2009)标准的要求,对水冷壁上集箱至锅筒饱和蒸汽联通管的角焊缝进行了10%抽查,无损检测方法为磁粉检测,结果发现炉左第三排第二根饱和蒸汽引出管角焊缝边缘处出现表面裂纹,如图1。

图1 饱和蒸汽引出管角焊缝边缘处的裂纹

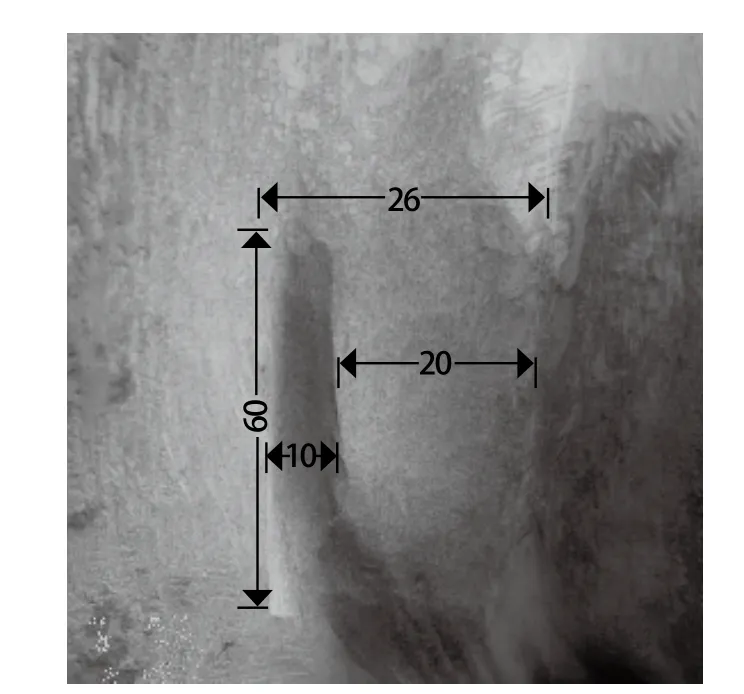

经外观查看,裂纹位于角焊缝边缘,偏向于锅筒侧的母材,裂纹表面长度约10mm,在裂纹周围区域有明显焊后打磨的痕迹,表面较光滑,与其他区域的焊缝鱼鳞纹有明显的区别。配合着色探伤,对裂纹进行了砂轮打磨处理,彻底消除裂纹后,打磨后的沟槽长度即裂纹长度约60mm,宽度约10mm, 深度(从母材表面测量)约10mm;原焊缝的焊址剩余高度20mm,如图2。

图2 裂纹清除后的各项数据

1 原因分析

根据厂家提供的《锅炉受压元件强度计算书》提供的信息,锅筒材质为13MnNiMo5-4,壁厚δ=145mm,常温抗拉强度570MPa,中温屈服强度308MPa,其合金成分,见下表。

表 锅筒材质的合金成份

根据国际焊接学会推荐的碳当量分析公式CE(ⅡW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+ Cu)/15,计算可得该钢材的CE(ⅡW)=0.64%,可知焊接时淬硬倾向大,且淬硬倾向随着冷却速度的增大而增大,焊接接头在较大的拘束应力的作用下会产生冷裂纹。另外,厂家查看技术档案后,认为裂纹产生的原因为:厂家制造过程中,因工艺操作不当,产生了缺陷(比如冷裂纹等),虽经打磨处理,但处理并不彻底,表面仍有微裂纹残留,再加上材质具有一定的冷脆性,经过机组3年多的运行,裂纹发生了扩展,最终导致目前的严重状况。

2 可供选择的方案

经与厂家技术人员及同行业专家讨论分析,有两种处理方案,现对两种方案进行对比分析。

2.1 方案一:补焊热处理工艺

采用砂轮去除裂纹,期间辅以磁粉探伤检查确保缺陷彻底清除,打磨后形成的凹槽圆滑过渡,以利于施焊。

清理焊接区域及周围20mm范围450mm范围以上,预热需均匀。采用焊条电弧焊工艺,焊条采用CHE507,φ3.2补焊,焊接层间温度≤350℃焊后立即后热消氢250℃~350℃/3~5h;冷却至50℃后,清理、打磨焊接区域并与周围金属圆滑过渡,100%超声波和100%磁粉探伤或着色探伤检查;返修管接头的焊后局部进行热处理。

热处理工艺:以补焊管接头为中心,采用履带式电加热器包扎管接头所在锅筒筒身环带,包扎范围自补焊区域起两侧各不小于450mm,电加热器外用硅酸铝纤维毯保温,锅筒外壁保温层需超出外壁电加热片边缘300mm以上,锅筒内壁对应部位也应采用硅酸铝纤维毯保温,为确保局部热处理内壁高温效果,需拆除锅筒补焊管接头对应部件的内件,内壁保温范围同外壁要求一致保温层厚度均不小于80mm,控温热电偶布置在电加热器下与筒身贴实,并与所控制的电加热器相对应,测温热电偶布置在距补焊角焊缝5mm以内,保温温度590±10℃,保温时间210+30min,所有热电偶到580℃后开始计算保温时间,300℃以上升、降温速度不大于50℃/h。清理、修磨返修焊缝,100%磁粉或表面着色探伤检查。

2.2 方案二:直接打磨消除工艺

该工艺是先采用机械法将裂纹消除,然后和周围母材及管座圆滑过渡即可;但其前提条件是锅筒的剩余壁厚及管座的剩余焊址高度均大于强度计算书中的最小需用值。

具体做法是先用砂轮角磨机追随着裂纹的发展方向,打磨成沟槽状,彻底消除裂纹,打磨时不要伤及管接头及锅筒其余部分母材,然后测量焊缝焊址剩余高度和锅筒的剩余壁厚,确认测量值均大于技术说明书和图纸上的最小需用值然后将沟槽向两侧打磨平滑过渡,以消除应力集中,打磨过程中,辅以磁粉或表面着色探伤检查确保裂纹清楚干净,之后无需再做其他处理,设备即可投入正常使用,以后监督运行。

3 方案的比较

3.1 方案一的优缺点

优点:该方案为比较传统的处理工艺,有成熟的焊接工艺评定报告作技术支持,比较适合加工制造厂实施,若顺利的完成整个工艺,可以基本彻底消除该隐患。

缺点:由于锅筒各数据较大,因此刚性较强,且整个锅筒为已经安装好的现场设备,整个系统的刚性再次增强,若采用方案一进行,其热处理过程中必然出现膨胀不均的现象,会给系统造成较大的应力集中,带来不确定的安全隐患。

其次需耗用大量的时间、人力、物力与财力。整个工艺完成约6~10天的时间;工作量较大,包括脚手架的搭设与拆除、保温的拆除与恢复、正式施焊以及焊前焊后热处理加热片的安装与拆除等;费用也较高,根据热处理公司的报价约为10万元左右。

3.2 方案二的优缺点

优点:该方案工艺简单,只需保证打磨后的母材剩余壁厚不小于最小需用厚度,角焊缝剩余焊址高度不小于最小角焊缝的焊址高度即可。不会给其他设备带来隐患。

缺点:由于经过了打磨处理,该处母材剩余厚度与焊缝的剩余焊址高度与周围区域比较,均小于原来的实际壁厚数值,因此该部位应作为监督运行区域,定期对此部位进行跟踪监测。

4 方案的选择与实施

无论选择哪种方案,首先应将裂纹先于进行消除;经过对裂纹的彻底打磨,最终发现裂纹深度为10mm,宽度为10mm,长度为60mm,从裂纹底部到管座的角焊缝焊址高度为20mm ,如图2。经过查阅该锅炉的《锅炉受压元件强度技术书》,技术资料上要求锅筒取用壁厚为145mm,最小需用壁厚117.3mm,由于裂纹深度为10mm,则剩余壁厚为135mm,大于最小需用壁厚;查阅锅筒设计图纸,图纸要求管座角焊缝为20mm,而实际测量原焊址高度为26mm,打磨处的焊址剩余高度为20mm,等于图纸设计的焊址高度,如图3,因此锅筒母材剩余厚度及焊址剩余高度均满足各自的技术要求。所以可以实施第二种方案。

图3 锅筒与联通管角焊缝

5 方案的实施

按照方案二执行,将裂纹彻底清除后,沿着清理裂纹形成的沟槽,向四周打磨圆滑过渡,形成缓慢的坡度,以降低应力集中,最后打磨的外形,再次经着色探伤未发现裂纹等缺陷。

6 结束语

本次处理采用方案二,在满足设备安全的前提下,既便于操作,又节省资源。机组连续运行6个月后,对该处焊缝进行外观检验、表面着色探伤,未见明显缺陷。机组连续运行12个月后,再次检验,未见明显缺陷,证明此方案可行。

[1]中华人民共和国国家能源局.DL/T 438-2009 火力发电厂金属技术监督规程[S].北京:中国电力出版社,2009

[2]国家发展和改革委员会.JB/T 4730.4-2005 承压设备无损检测 第4部分:磁粉检测[S].北京:新华出版社,2005

[3]国家发展和改革委员会.JB/T 4730.5-2005 承压设备无损检测 第5部分:渗透检测[S].北京:新华出版社,2005

[4]中华人民共和国国家质量监督检验检疫总局.GB 713-2008 锅炉和压力容器用钢板[S].北京:中国标准出版社,2008