基于FASTAMP 的汽车发动机罩数值模拟

黄清海

(福建信息职业技术学院机电工程系,福州350003)

0 引言

构成汽车车身或驾驶室、覆盖发动机和底盘的异形体表面和内部的汽车零件,统称为覆盖件。这类制件与一般冲压件相比,具有材料薄、形状复杂、轮廓尺寸大、表面质量要求高、刚性好等特点。覆盖件通常要经过落料、拉延、修边、翻边、冲孔、整形等多道工序才能成形,其中最关键的工序是拉延工序,因为制件的大部分形状是在此道工序成形的。覆盖件成形力学过程复杂,成形过程中常见质量问题有起皱、拉裂、过度减薄、变形不足、回弹等。利用数值模拟技术可以模拟覆盖件变形的全过程,预测各种缺陷,进而优化工艺参数和模具型面结构及尺寸。

数值模拟技术的应用对汽车工业发展具有重要意义,在国外,板料成形有限元技术已经是很多汽车生产厂和模具生产企业的必须工序。在国内,该项技术开展的时间较晚,一些大学如华中科技大学、上海交大、吉林大学等高校开始了这方面的研究,或自主开发,或与企业联合,开展了一些工作。本文中使用的软件FASTAMP即为华中科技大学塑性成形模拟及模具技术国家重点实验室自行设计开发的,FASTAMP是一种基于改进的逆算法和动态显示法的快速有限元分析软件。

本文以某轿车发动机罩为例,基于弹塑性有限元法,采用FASTAMP有限元分析软件对其成形过程进行模拟分析,依据成形极限图(FLD图),提出合理的冲压工艺方案,以作为模具型面设计的参考和依据。

1 发动机罩工艺性分析

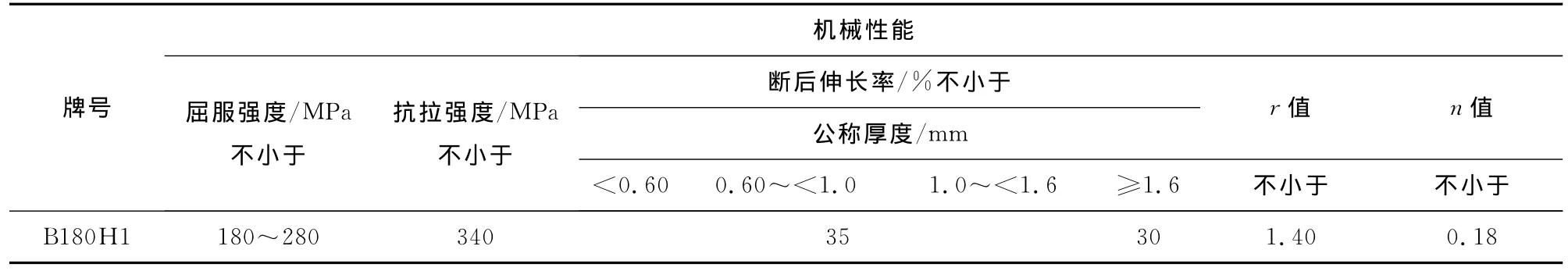

发动机罩外观光顺平滑,棱线清晰,材料为国产烘烤硬化高强度冷连轧钢板B180H1,厚度0.8mm。B180H1主要用于冲压加工,成形性能良好,材料性能参数见表1。该制件成形时,坯料和凸模接触面积很大,板料平面上拉应力很低,材料得不到充分的塑性变形,对提高材料刚度不利。为了保证机罩总成碰撞时有足够的刚度,通过加工硬化使材料强度和硬度有所提高,因此板料减薄率一般要>3%,加之两侧车身机盖内外板边缘采用立体咬合方式,双管齐下可提高总成碰撞时的刚度。

发动机罩工艺方案除了确定工序数量、工序顺序、进料方向和冲压设备外,还要重点确定:1)冲压方向;2)压料面和工艺补充面形状;3)拉延筋;4)凸、凹模和压边圈的润滑。

以上4项设计的合理与否决定发动机罩的总体质量。

2 数值模拟中若干技术问题的处理

2.1 发动机罩的CAD设计

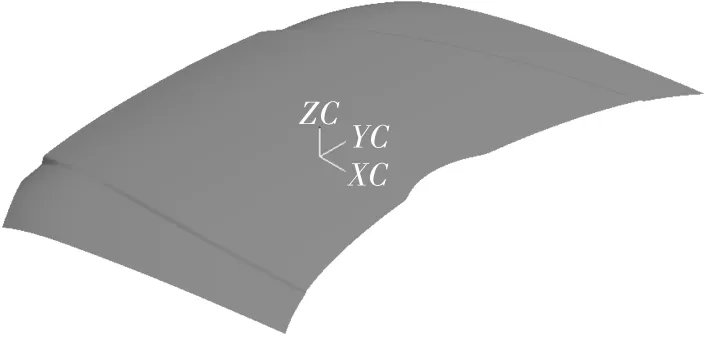

运用UG三维软件对发动机罩进行三维建模,保存成prt格式。通过多次使用钣金CAE分析软件发现,采用不同的三维造型软件建模,虽然最终可用通用格式导入或导出,但不同软件造型的文件在格式转换过程中会有数据损失,而修复这种有数据损失的曲面常常需要大量的时间和精力。所以最好在造型前确定好未来使用的CAE软件读取格式,软件版本高低等细节问题,以免事倍功半,因为FASTAMP是基于UG环境的专业板料成形模拟软件,所以使用UG造型能最好地保证被分析曲面的质量。如图1所示为发动机罩三维模型。

表1 B180H1机械性能

图1 发动机罩三维模型

2.2 有限元网格的划分

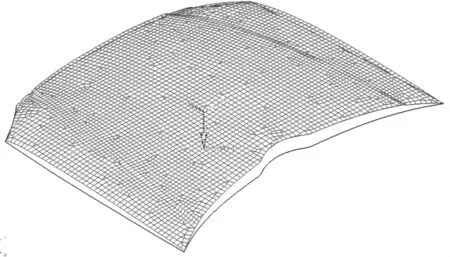

高质量的网格划分才能保证分析结果的可靠性。用网格划分工具对导入曲面进行网格划分。划分好网格后还要对网格进行检查,主要检查模面是否完整,是否有漏洞、重叠,网格的法向是否一致,内角检查,并修复有缺陷的单元。该发动机罩结构左右对称,曲面形状并不复杂,外形类平板,整体拉延深度不大,故网格数量不宜过多以免运算时间过长,按8 000个单元生成网格,如图2所示。

图2 发动机罩网格模型及拉延方向

2.3 拉延方向的选择

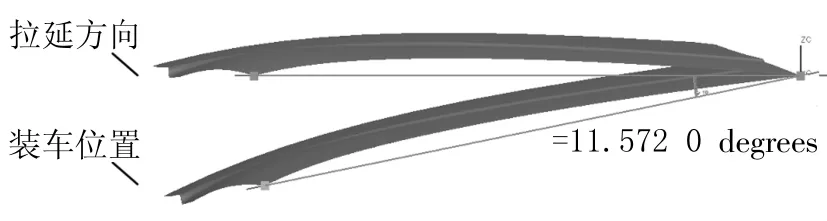

汽车覆盖件在造型时通常是按装车位置绘制的,而冲压过程中制件的拉延方向还要综合考虑很多因素,导致制件装车位置和冲压位置并不一致。本制件形状中的凸模能顺利进出凹模,凸模与拉延毛坯的接触面积也较大,确定本制件拉延方向考虑的主要因素为尽量使拉延深度差最小。将发动机罩绕Y轴旋转11.57°,保证拉延深度差最小。如图3所示,为保证拉延深度差最小而对发动机罩进行的旋转示意图,图2中箭头方向为拉延方向。

图3 装车位置和拉延方向

2.4 成形性分析(未添加工艺补充面和压料面)

对制件本身进行成形性分析的目的主要有2点:一是得到坯料轮廓展开线,作为设计坯料形状和尺寸的依据;二是对冲压件关键区域可成形性进行快速评估,初步判断制件本身设计是否合理,成形过程中是否有明显缺陷,以此作为修改制件和处理后续模拟中相关技术问题的参考依据。例如:一个拉延件在未添加工艺补充面和压料面的情况下模拟出现了严重的开裂,那么添加了工艺补充面和压料面之后坯料轮廓尺寸变大,拉裂将更加严重,这时应根据模拟结果调整制件成形工艺方案,新方案改为对该制件进行浅拉延后再通过翻边达到制件要求高度。

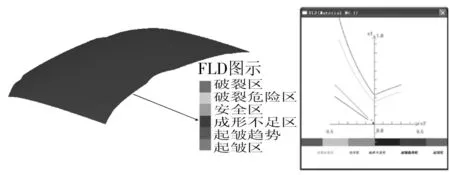

对划分好网格后的未添加工艺补充面和压料面的曲面进行成形分析,首先判断该制件本身成形工艺性的好坏。如图4所示,分析结果显示该制件整体都处于成形不足区域。变形不充足会导致覆盖件刚性差,受振后产生空洞声,用这样的覆盖件装车,车在行驶中会产生振动,造成覆盖件的早期损坏。分析FLD图和成形过程可知,产生变形不充足的主要原因是没有压边力和没有设置拉延筋。

2.5 工艺补充面及压料面设计

压料面是位于凹模圆角半径以外的那一部分坯料,是工艺补充的一个重要组成部分;工艺补充面是零件边缘延伸到压料面的过渡面,工艺补充是为了顺利拉延而添加的材料,故在拉延成形后的修边工序将切除掉。大型钣金件拉延模中,工艺补充面和压料面的设计是一个涉及边界条件以保证顺利拉延成形的创造性劳动,对覆盖件的拉延成形起着重要作用,是保证冲件质量和防止缺陷的重要途径。本例要克服变形不足的问题,应尽量使毛坯各部分在拉延过程中处于拉伸状态,需要增加压料面、提供合理的压边力、设计具有一定角度的补充面侧壁及工艺圆角半径。其中压料面采用空间曲面形状,利用UG的曲线延伸功能沿曲面原有的趋向线方向进行曲面延伸处理。工艺补充面侧壁不能太陡,过渡圆角半径尽量取大,可采用UG的面分析和拔模命令完成,如图5所示为添加了工艺补充面和压料面的模型。

图4 制件本身的成形工艺性分析结果

图5 工艺补充面、压料面及拉延筋的设计

2.6 拉延筋的设计

合理布设拉延筋是稳定、灵活、有效、均匀控制拉延阻力的重要方法,拉延筋的设计首先要保证能够提供足够的拉延阻力,又要有较大的可调空间。由于拉延阻力由大向小调整比较容易实现,通过减小拉延筋高度或者增大圆角半径即可,因此在拉延筋的初始设计时一般采用能产生较大阻力的拉延筋。矩形拉延筋可调整参数较多,且在相同的筋高和圆角半径下阻力较大,因此本例的初始形状采用矩形拉延筋更合适。本例中拉延筋的各圆角半径为3mm,虽然小的拉延筋圆角会划伤板料的表面,但该制件成形时,材料流动不大,划痕线不会流入工件,会在后面切边工序中切除,不影响制件质量。拉延筋布置如图5所示,图中高亮显示的线条为拉延筋的中心线位置,拉延筋的具体尺寸在FASTAMP的拉延筋几何参数中定义。

2.7 有限元数值模拟模型

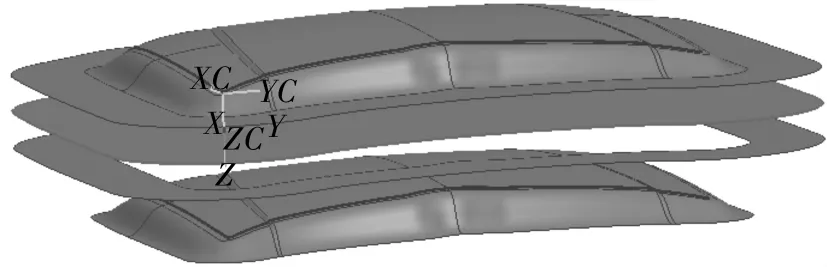

图6所示为通过自动定位分离出的有限元数值模拟模型。图中对象从上向下分别为拉延凹模、坯料、压边圈和拉延凸模。

图6 有限元数值模拟模型

2.8 确定数值模拟参数及数值模拟结果分析

本文各模拟参数分别为:采用压力机类型为双动拉延成形方式,润滑级别为凸模良好、凹模和压边圈粗糙,等效拉延筋阻力158N/mm,压边速率3 000mm/s,板料单元类型BT壳单元,摩擦系数0.125,凸模移动速度5 000mm/s,压边力1 200kN,完成这些设置后就可以提交任务进行计算。

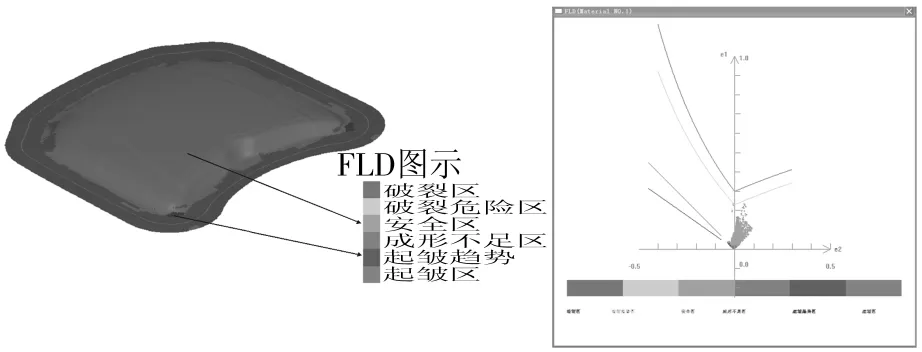

如图7所示为数值模拟分析结果,从图中可看出板料变形不足的现象得到了明显改善,整个机罩成形都属于绿色安全区,零件没有出现破裂,在补充面尖角处有2处起皱趋势区,这是由于转角处扇形变形区材料转移时,切向压应力过大所致,不过该区会在后续切边工序中切掉,所以并不影响覆盖件的质量,覆盖件绝大部分都得到了充分的拉延,满足产品的使用要求。

图7 模拟结果及FLD图

3 结语

本文对发动机罩拉延工序进行了数值模拟,针对拉延中出现的变形不足问题,提出增加压边力和设置拉延筋的方法,通过合理的润滑,改善了发动机罩的成形工艺。目前,该发动机罩的表面质量和尺寸精度都符合产品要求,按此工艺要求设计的模具,调试周期短,制件质量高,钣金数值模拟技术的不断完善必将促进汽车工业的蓬勃发展。

[1]李自罡,何向明,邢忠文.车门外板覆盖件成形工艺研究[J].长春大学学报,2003(3):1-3.

[2]张扬,张连洪,李双义.三维CAD环境下汽车覆盖件拉延工艺设计[J].锻压机械,2002(4):54-57.

[3]刘细芬,黄华艳,张洪锐.基于CAE技术的汽车覆盖件拉延模具设计[J].机械设计与制造,2010(4):242-244.

[4]苏庆勇,包红星,杨瑞,等.CAE技术在汽车覆盖件模具设计中的应用[J].装备制造技术,2010(5):156-159.