磷石膏制备建筑石膏的实验研究

董 铭,肖立华

(云南天创科技有限公司,云南杨林 651701)

磷石膏制备建筑石膏的实验研究

董 铭,肖立华

(云南天创科技有限公司,云南杨林 651701)

研究了磷石膏制备建筑石膏粉的工艺条件,通过添加减水剂改善磷建筑石膏粉的力学性能。采用常规分析方法、XRD和扫描电镜等方法对磷石膏原料,磷建筑石膏粉进行分析和表征。结果表明:磷石膏为片状结晶体,含有少量石英颗粒;在温度180℃和焙烧时间2.0 h条件下,半水石膏含量达到76.6%;磷建筑石膏粉强度随着减水剂掺量的增加而升高,聚羧酸减水剂掺量0.7%时,抗折强度达到15.0 MPa,强度提高近64.84%;FDN减水剂掺量0.7%时,抗折强度达到14.8 MPa,强度提高近62.64%。

磷石膏;石膏粉;减水剂

磷石膏是湿法磷酸生产过程中产生的工业副产品,主要成分为CaSO4·2H2O,质量分数均大于80.0%,根据建筑石膏标准是一种优质石膏资源。由于磷石膏中含有一定量的杂质[1],对其综合利用有很大的影响。磷肥工业的快速发展产生了大量的磷石膏。据报道,2013年国内磷石膏年排量约7 000万t以上,资源化利用率不到10%[2]。现存的磷石膏处理方法主要以堆存方式处理,占用了大量的土地,而且造成环境污染。

国内外对磷石膏的资源化利用开展了大量的研究工作[3-4],取得了一些科研成果和产业化业绩,形成了磷石膏生产硫酸联产水泥技术、磷建筑石膏粉、石膏板、空心石膏砌块等成熟技术。其中磷石膏制备熟石膏粉,进一步加工生产石膏板和磷石膏砌块技术,由于具有高效、低成本、低能耗和消耗量大等优点,具有极大的工业化前景[5-6]。

本研究目标是以磷石膏为主要原料,通过焙烧制备熟石膏粉,再通过陈化改性,改变熟石膏粉质量,从而达到高效、低成本、低能耗利用磷石膏的目的。

1 实验部分

1.1 实验药品及仪器

奈系减水剂(FDN);聚羧酸减水剂(G-30)。盐酸,AR;邻苯二甲酸氢钾,AR;95%乙醇,AR。

D/Max2200型X射线衍射仪(日本);8420+型X射线荧光光谱仪(瑞士ARL公司);MASTERSIZER-200(德国),WHY-300压力试验机(上海华龙);电热鼓风干燥箱(上海实验仪器厂);水泥稠度凝结测定仪(维卡仪);稠度仪;棒磨机,PHILIPS-HR2096搅拌机;水泥快速试模。

1.2 实验过程

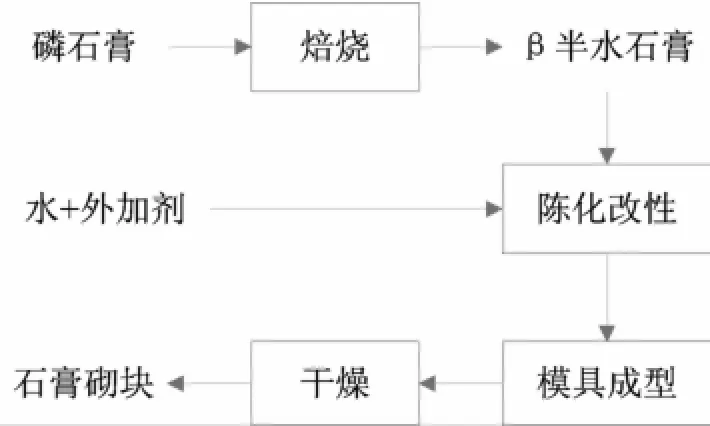

以磷石膏为原料,在干空气中焙烧(150~170℃)制备β半水石膏粉,通过陈化改性控制石膏粉结晶水质量分数为4.5%~5.5%,根据建筑石膏粉性能测定中水膏比结果添加水和外加剂,在模具成型设备中制备测试用石膏块和石膏产品。其工艺流程见图1所示。

图1 磷石膏制备建筑石膏实验工艺流程图Fig.1 Flow diagram of p reparation process of building gypsum from phosphogypsum

1.3 建筑石膏性能测定

石膏三相分析参照中华人民共和国国家标准G/B 5484-2012《石膏化学分析方法》;石膏标准稠度、凝结时间、强度等性能测定参照中华人民共和国国家标准G/B17669.3-1999《建筑石膏力学性能》测定。

2 结果与讨论

2.1 磷石膏分析及形貌表征

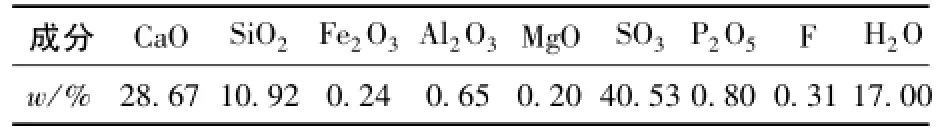

实验用磷石膏化学成分见表1。

表1 磷石膏的化学组成Tab.1 Chemical composition of phosphogypsum

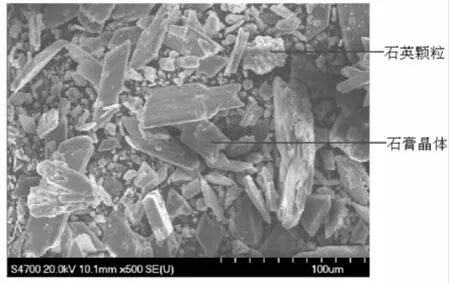

图2 磷石膏晶体形貌Fig.2 The SEM image of phosphogypsum

图3 提纯磷石膏Fig.3 The image of purify phosphogypsum

采用扫描电镜观察磷石膏中二水硫酸钙晶体结构,结果见图2。图2表明,磷石膏组成总体上分为3部分:粗颗粒,石膏晶形完整,表面平整,厚板状,粒度大小介于20~80μm;细颗粒,晶形不规则,具有平整表面和光滑边缘,粒度大多小于5 μm;石英颗粒与化学分析相一致,吸附于石膏晶体表面或介于石膏晶体之间,类似胶结状不规则晶体。

2.2 磷石膏预处理提纯

称取150.0 g磷石膏,加入到500mL 1mol/L盐酸溶液中,设置反应温度80℃,反应时间4 h,待反应完全后,静置分层,下层酸洗磷石膏用清水洗至中性,即得酸洗磷石膏,其成分分析见表2,外观见图3。

表2 提纯磷石膏的化学成分Tab.2 Chemical composition of purified phosphogypsum

表2表明,磷石膏经过酸洗提纯后,CaO和SO3含量增加,SiO2和其他杂质含量减少,经分析计算可知,提纯后CaSO4·2H2O含量大于92.0%。目测石膏白度增加;实验过程中用酸洗进行预处理的目的是降低其他杂质含量,提高CaSO4·2H2O含量,但存在酸洗成本高,经济效益差等缺点,后续实验以未酸洗磷石膏为原料制备半水石膏粉和石膏样品。

2.3 磷石膏制备建筑石膏粉工艺条件

2.3.1 焙烧温度对石膏粉成分及力学性能的影响

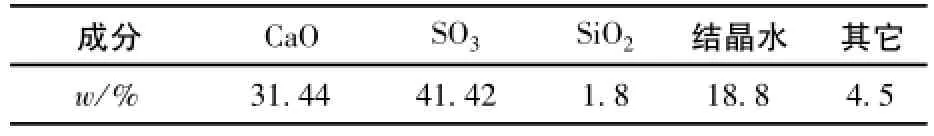

在恒温2 h条件下,于不同温度下焙烧制备磷建筑石膏粉,并对其进行了相分析和物理力学性能测试,实验结果见表3和表4。

表3 不同焙烧温度下的石膏相组成Tab.3 Phase composition of hemihydrate gypsum at different baked temperature

由表3可知,在温度达到设定值后并保温2.0 h时,在焙烧温度大于170℃后,熟石膏粉CaSO4·1/2H2O含量大于72.0%,CaSO4·2H2O含量小于9.6%;随着温度升高到190℃,CaSO4·1/2H2O含量增加到77.87%,CaSO4·2H2O含

量降低至0,而可溶性无水石膏Ⅲ(CaSO4)增加至5.0%,综合考虑建筑石膏标准和实验条件,选择焙烧温度180℃。

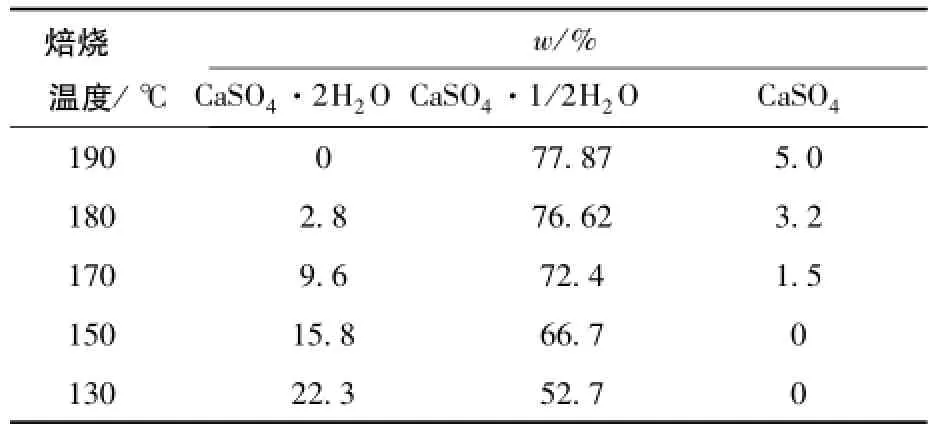

表4 焙烧温度对石膏强度影响Tab.4 The influence of baked on strength of hemihydrate gypsum

由表4可知,磷石膏的初凝时间和终凝时间随着焙烧温度的升高变化不大,基本都能满足国家标准需求。根据GB/T 9776-2008《建筑石膏》物理力学性能标准分类,磷建筑石膏粉能达到国家1.6级以上标准。

2.3.2 焙烧时间对建筑石膏粉力学性能影响

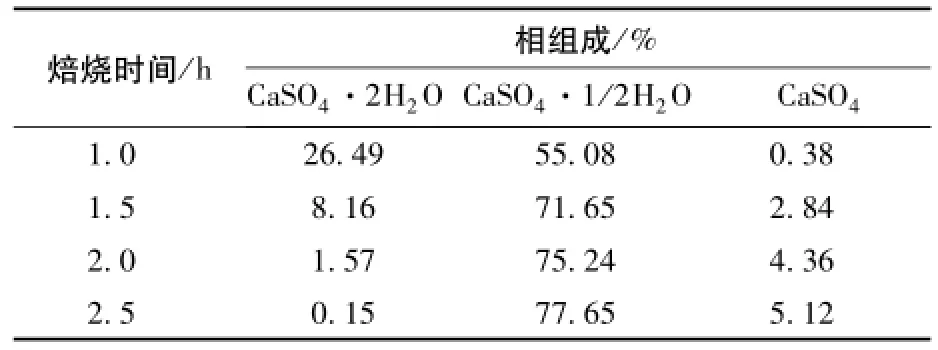

选择焙烧温度180℃,考察不同焙烧时间对石膏性能的影响,结果见表5。

表5 不同焙烧时间建筑石膏的相组成Tab.5 Phase composition of hemihydrate gypsum at different baked time

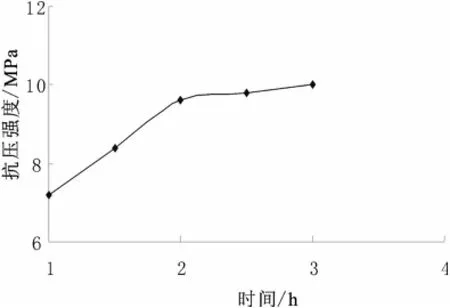

由表5可知,焙烧时间小于2.0 h时,磷建筑石膏粉中残留二水石膏较多,影响石膏产品的强度;焙烧时间为2.5 h时,又会使石膏过烧,部分生成Ⅲ型硬石膏,这部分石膏与半水石膏的水化速度不一样,影响石膏的物理力学性能。实验中取不同焙烧时间熟石膏粉进行力学性能测试,实验结果如图4所示,结果表明:当焙烧时间达到2 h时,石膏产品抗压强度达到9.6 MPa,随着焙烧时间增加,抗压强度增加不明显。结合磷石膏粉三相分析和力学测试,将焙烧时间定为2.0 h。

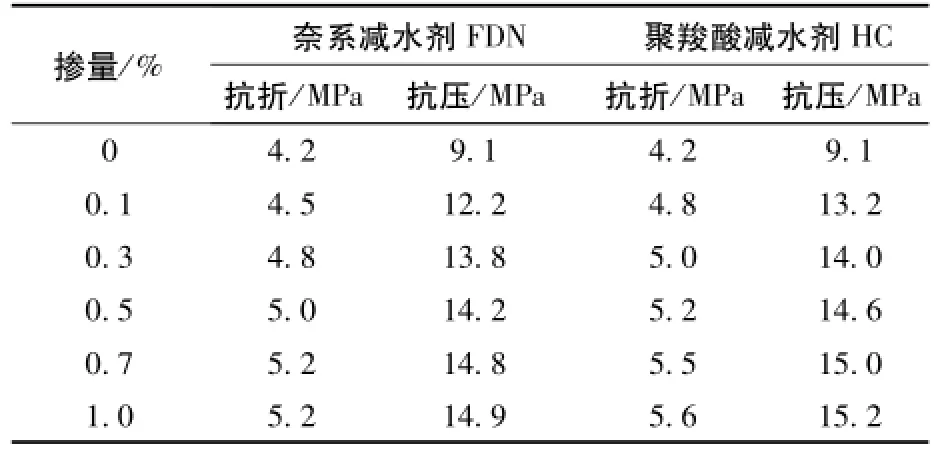

2.3.3 减水剂对磷建筑石膏的增强作用

加入减水剂可显著改善建筑石膏的力学性能,强度的提高是拌和用水量减少的结果,添加减水剂后干燥24 h,测定结果表6。

图4 焙烧时间对石膏力学性能影响Fig.4 The influence of baked time on strengthof hem ihydrate gypsum

表6 减水剂对石膏产品抗压强度的影响Table.6 Influence of super plasticizers on gypsum

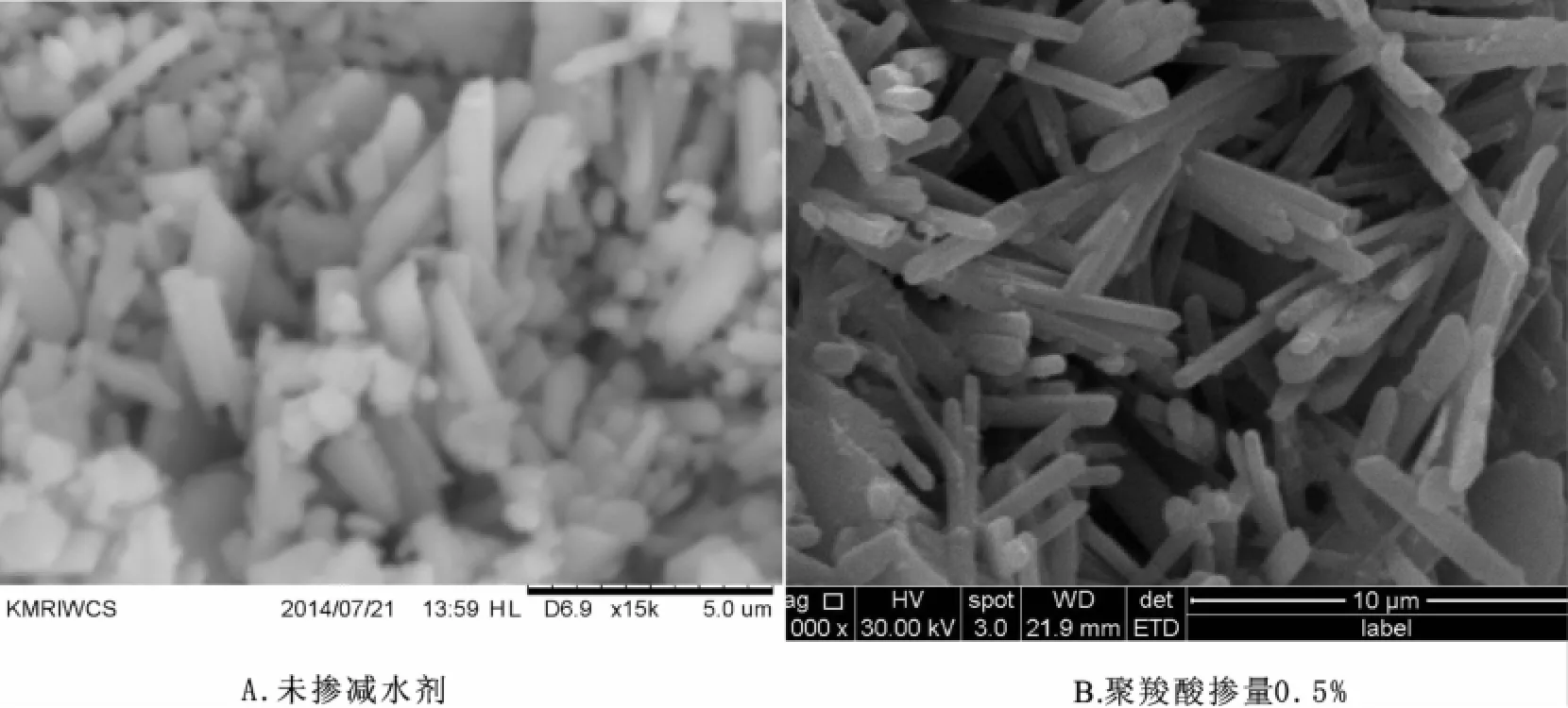

从表6中看出,建筑石膏强度随着减水剂掺量的增加而升高,在生产过程中添加量约0.5%。磷建筑石膏空白抗折强度为9.1MPa,添加聚羧酸减水剂时,掺量0.5%时,抗折强度达到14.6 MPa,强度提高近60.44%;添加FDN减水剂后,当掺量0.5%时,抗折强度达到14.8 MPa,强度提高近56.02%。其SEM电镜分析见图5。图5结果表明,掺减水剂石膏产品较空白密实,强度更高,这主要是由于加入减水剂后,石膏硬化体的晶体这间搭接更为密实,晶体之间的空际相应变小所致。

3 小结

通过磷石膏预处理,焙烧制备建筑石膏粉,实验结果表明:

1)石膏晶体以片状为主,晶形表面平整,厚板状;石英颗粒吸附于石膏晶体表面或介于石膏晶体之间,类似胶结状不规则晶体。通过酸洗后能提高石膏中CaSO4·2H2O含量和白度,存在问题是预处理成本高;

2)磷建筑石膏粉焙烧工艺条件:焙烧温度在180℃范围内,焙烧时间2 h,三相分析结果表明,半水石膏含量达到76.6%,抗折强度达到9.6MPa;

3)减水剂可显著提高石膏流动性,对石膏水化进程,水化产物形貌影响较小但可明显改善硬化体孔结构,使孔隙率降低,孔径细化。

图5 聚羧酸对石膏晶体形貌的影响Fig.5 Scanning electron m icrographs of phosphogypsum w ith HC w ater reducing

[1] 李美,彭家惠,张欢,等.共晶磷对石膏性能的影响及作用机理[J].四川大学学报:工程科学版,2012,44 (3):200-204

[2] 杨建森,杨荣,赵冰,等.复合助剂改性建筑石膏的性能及其水化研究[J].建筑材料学报,2014,17(2):309-313

[3] Yang X.S,Zhang Z.Y,Wang X.L..Thermodynamic study of phosphogypsum decomposition by sulfur.[J]J.Chem.Thermodynamics.2013,57,39-45.

[4] Zheng D.,Lu HL.,Sun XY..Reaction mechanism of reductive decomposition of FGD gypsum with anthracite [J].Thermochimica Acta.2013,559,23-31.

[5] Ma Liping,Niu Xuekui,Hou Juan.Reactionmechanism and influence factors analysis for calcium slufide generation in the process of phosphogypsum decomposition [J],Thermochim ica Acta,2011,526,163-168

[6] Zheng SC.,Ning P.,Ma LP..Reductive decomposition of phosphogypsum with high-sulfur-concentration coal to SO2 in an inert atmosphere[J].Chemical Engineering Research and Design.2011,89,2736-2741.

Experimental Study of Producing Gypsum Powder with Posphogypsum

DONG M ing,XIAO Li-hua

(Yunnan Tianchuang Sci-techco.,ltd,651701Yanglin,China)

In this paper,the process of producing of building gypsum powder with phosphogypsum was studied.By adding a rsuperp lasticizer,themechanical properties of phosphorus building gypsum powder was improved.Conventional analyticalmethods,XRD and SEM were used to analyze and characterize phosphogypsum,phosphorus gypsum powder and gypsum block buildings materials.The results showed that:phosphogypsum is flake crystals,containing a small amount of quartz particles;at 180℃ and with roasting time 2.0h,hemihydrate content is of76.6%;the strength of building gypsum powder increaseswith increasing of the dosage of superplasticizer.With 0.7%dosage of polycarboxylate superplasticizer,the bone-dry strength reached 15.0MPa,strength increased nearly 64.84%;with 0.7%dosage of FDN superplasticizer,bone-dry strength reached 14.8MPa,strength increased nearly 62.64%

phosphogypsum;gypsum powder;superplasticizer

X705

A

1004-275X(2015)03-0024-04

12.3969/j.issn.1004-275X.2015.03.007

收稿:2015-04-27

董铭(1968-),男,工程师,从事磷化工的生产、研究工作。