微型车铣复合机床设计

常智红

(山西煤炭职业技术学院 计算机信息系,山西 太原 030031)

微型车铣复合机床设计

常智红

(山西煤炭职业技术学院 计算机信息系,山西 太原 030031)

针对复杂精密微细轴类零件,设计了一台可实现多种轴类零件完整加工的微型车铣复合机床,并使用ANSYS分析软件对机床进行了模态分析,获得了机床振动特性,为机床的优化设计提供了理论依据。

微型车铣复合机床;模态分析;设计

0 引言

随着微机械技术的不断发展,微型机电设备的优势越来越显现出来,它被广泛应用在航空航天、医疗卫生、国防、通信等领域。微机电设备在应用领域快速发展,对系统内微型零件的精度提出了更高的要求。轴类零件作为传动系统核心零件,决定着系统的传动精度,因此微细轴的精密加工制造成为一个重要的研究领域。

1 精密微细轴的常用加工方法

精密微细轴类零件由于尺寸的特殊性,其工艺特点不同于常规尺寸轴类零件。由于微细轴径向尺寸较小,当加工产生的径向切削力较大时,必然会使零件产生较大的径向变形,无法保证加工精度,甚至出现无法加工的现象,因此微细轴的常用加工方式都是从降低径向切削力为基础产生的。目前微细轴常用的加工方法有特种加工、精密车削以及精密车铣加工等。

1.1 特种加工

微细轴的特种加工包括电解加工、电火花加工、超声振动磨削以及LIGA技术等。特种加工较常规的切削加工在降低切削力方面有突出优势,在微细轴加工方面有广泛的应用。但微细特种加工加工效率低,设备昂贵,对操作人员技术要求高,加工特征简单,对于一些复杂的微细轴无法加工,阻碍了微器件加工的发展。1.2 精密车削

精密车削技术较特种加工提高了加工效率,可以实现一些较复杂的微细轴类零件的加工,但是随着微机械的进一步发展,对轴的微小程度提出了更高的要求,由于轴径的大幅减小,为了满足切削速度等方面的加工要求,对主轴的转速提出了更高的要求。但是高转速下,微细轴弯曲的离心力会大幅度提高,将会导致轴的弯曲加剧[1]。

1.3 精密车铣

车铣加工是一种先进的切削方式,它是利用铣刀高速旋转来切削转动的工件,它不同于精密车削技术,大大降低了对主轴转速的要求,在微细轴类零件的加工方面显示出了巨大优势。车铣加工包括4个基本运动,即铣刀的3个运动:旋转、轴向进给和径向进给;工件的一个转动。切削速度由铣刀旋转速度和工件旋转速度共同决定,其中铣刀旋转是主切削运动,因此车铣加工中的切削速度主要是由铣削速度决定,由于铣削的切削速度和轴径无关,这样就容易实现轴类工件的高速和超高速切削。车铣解决了由于微细轴直径较小,车削难实现高速加工的难点,是一种微细轴加工的先进的加工技术。

目前车铣加工技术在微细轴加工方面具有巨大优势,它具有加工效率高、成本低、加工功能多样,可以实现多种微细轴类零件的加工,尤其在复杂微细轴类零件加工方面具有巨大的潜力。为此,本文设计了一台以车为主的微型车铣复合加工机床。

2 微型车铣复合加工机床设计与分析

本文设计的微型车铣复合加工机床使用多轴联动设计,可以一次完成复杂微细轴类零件切削成型、切断以及工件分离。为了减小工件由于悬伸量较大而产生的切削变形,设计了支撑中心架,加工时采用小悬伸量的逐段加工,大大提高了零件的加工精度。该设备需要具备车、铣、钻功能,可以实现车削加工、铣削加工、车铣加工、钻削加工,实现了精密微细轴类零件的完整加工[2]。具体设计参数如下:

外观尺寸(mm): 700×600×600;

整体重量(kg): ≤150;

加工工件范围(mm): 直径为Ф0.5~Ф6,长度≤60;

主轴最高转速(r/min): 60 000 ;

表面粗糙度:Ra0.8 μm。

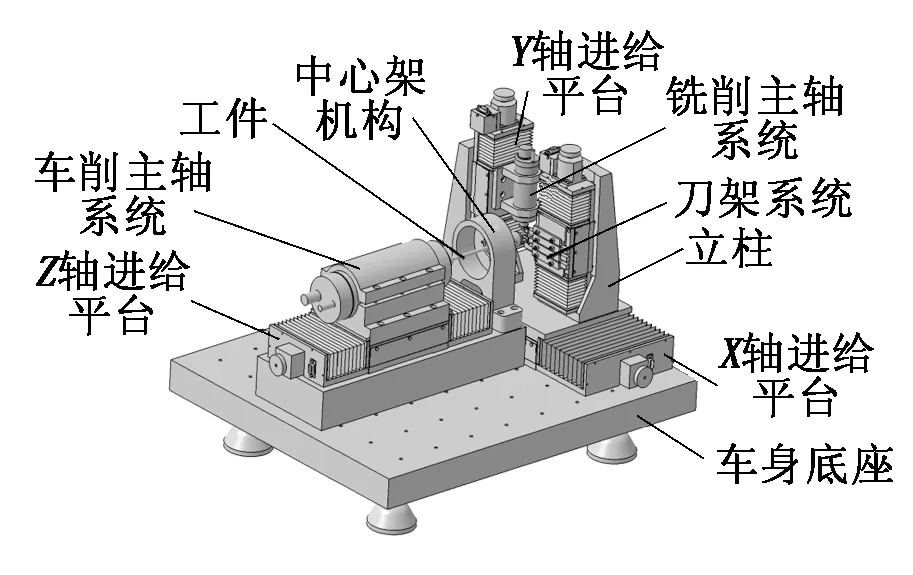

2.1 机床结构设计

2.1.1 主轴系统

由于微细轴切削需要的切削力较小,为了减小机床的整体尺寸,主轴系统选用电主轴直接驱动的形式,这种结构形式传动精度高,速度调节范围大,同时可以提高主轴的刚度[3]。微细轴类零件直接装夹在电主轴上,零件的径向跳动大幅减小,转速大幅提高,以满足切削速度要求,其中铣刀也由电主轴直接驱动。

2.1.2 进给系统

进给系统需要实现工件和刀具的移动,且具有有良好的传动和定位精度、快速的响应时间、优良的抗振性能、安装和调节方便等。根据设计要求,本系统选用伺服电机直接驱动滚珠丝杠滑台。

2.1.3 刀具系统

直线运动具有响应快的特点,滑台的定位精度高,而且在微细轴的加工过程中使用的刀具数目也较少,为了满足精度要求,本设计采用直线运动的排式刀架,这种刀架刀具安装和拆卸方便。

根据以上设计思路设计的微型车铣复合机床结构示意图如图1所示。

图1 微型车铣复合机床结构示意图

2.2 机床模态分析

本加工系统加工零件为精密微细轴类零件,加工过程产生的振动对加工精度会产生极大的影响。如果在加工中出现共振会直接影响零件的加工质量,甚至导致无法加工出合格零件。同时共振也会破坏系统的一些机械结构,造成机床的损坏[4]。因此,在对本机床进行模态分析,对提高机床的可靠性具有重要的意义。

系统的模态分析需要根据要求对系统设置边界条件。在对微型车铣复合机床进行分析时,设置了位移约束,在机床底部施加固定约束。使用ANSYS软件计算求解得到的机床前6阶固有频率及振型如表1和图2所示。

系统的结构在292.93 Hz~849.57 Hz的振动频率区间内,发生振动变形的主要部分是固定Y轴进给平台立柱、X轴进给平台的丝杠。由前3阶和第6阶振型图可知,Y轴进给平台立柱的振动变形主要为立柱的前后变形、左右摆动变形以及扭转变形;X轴进给平台的丝杠的振动变形方式为上下振动。通过分析可知,提高系统的低阶固有频率主要是优化设计立柱和丝杠,立柱优化可以通过设计抗弯和抗扭的筋板来完成,丝杠的优化可以在满足设计要求的基础上加粗直径或者采用中空结构。

表1 前6阶固有频率计算值

图2 微型车铣复合机床振型图

3 结语

本文对精密微细轴类零件的加工技术进行分析,分析表明车铣加工技术在多特征的复杂微细轴类零件的加工有诸多优势。针对精密微细轴类零件的加工,设计了一台微型车铣复合机床,它可以实现复杂微细轴的多工艺切削加工和完整加工。该机床设计制造成本低,但加工精度高,是一种低成本高效率的加工机床。通过模态分析可知,该设备具有较高的低阶频率,

动态性能较优。

[1] 孙雅洲,梁迎春.微细切削与微小型化机床[J].现代制造工程,2005(2):112-114.

[2] 冯辛安,黄玉美,杜君文,等.机械制造装备设计[M].北京:机械工业出版社,2005.

[3] 李庆祥,王东生,李玉和.现代精密仪器设计[M].北京:清华大学出版社,2004.

[4] 杨永亮.基于有限元的车床床身结构优化[D].大连:大连理工大学,2006:7-40.

Design of Micro Turn-miller

CHANG Zhi-hong

(Department of Computer Information, Shanxi Vocational and Technical College of Coal, Taiyuan 030031, China)

To process various micro shaft parts, a micro turn-miller is designed. The modal analysis of the machine tool is carried out by use of ANSYS, and the dynamic characteristics of the machine tool are obtained, which may lay the fundation for the optimal design of the micro turn-miller.

micro turn-miller; modal analysis; design

1672- 6413(2015)06- 0098- 02

2015- 08- 08;

2015- 10- 20

常智红(1985-),男,山西怀仁人,助教,硕士,研究方向:微细切削加工。

TG65

A