中距离电磁超声导波检测及应用

赵军辉,朱绪祥,沈宇平

(苏州博昇科技有限公司,苏州215127)

中距离电磁超声导波的频率范围一般在几百千赫兹到几兆赫兹的范围,涉及到的导波模式有表面波、兰姆波和水平横波。用中距离电磁超声导波进行缺陷检测时具有非接触、无需耦合剂、信号重复性好、检测速度快、灵敏度高等特点,容易满足特殊条件的检测,在工业领域有着广泛的应用前景[1-4]。

美国的THOMPSON 在20世纪70年代建立了基于洛伦兹力和磁致伸缩机理的电磁超声Lamb波理论模型,并对金属材料进行检测[5-6]。国内钢铁研究总院首先将电磁超声Lamb波用于钢板检测[7],王淑娟[8]、臧慧[9]、刘增华[10]、周正干[11]、涂君[12]、武新军[13]等课题组对电磁超声检测做了代表性的研究。

笔者通过利用苏州博昇科技自主开发的商业电磁超声检测仪器,研究人工通孔缺陷对Lamb波A0模态的影响,推导出A0模态信号对面积缺陷检测的分辨率;并且介绍了电磁超声导波检测技术在铁磁性和非铁磁性管道检测中的应用以及在薄板焊缝检测中的应用。

1 检测方法

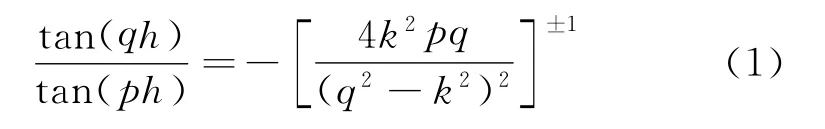

板状材料中Lamb波的频散方程[1]为:

式中:p2=(ω/cL)2-k2;q2=(ω/cT)2-k2;k为波数;ω为角频率;cL,cT分别为纵波和横波的传播速度;h为板厚的一半;式(1)右边项的指数是“+1”时对应Lamb波的对称模态(Sn),指数是“-1”时对应Lamb波的反对称模态(An)。

所用钢板材料检测的基本参数为:测量温度为17℃,密度为7 800kg·m-3,纵波速度为5 900m·s-1,横波速度为3 200m·s-1。

对式(1)进行求解计算,得出钢板的频散曲线如图1所示。

图1 钢板Lamb波频散曲线

电磁超声导波激发和接收的探头主要由线圈和磁铁组成,线圈的形状和几何参数直接影响着电磁超声导波的激发。笔者研究激发超声导波采用回折线圈,优化回折线圈的参数,选取回折间距为导波波长的一半[3,6],即L=λ/2。

则波数:

相速度:

群速度:

板厚为导波波长的一半时激发效率较高[14],即d=λ/2=L时,则:

式中:k为波数;λ为波长;cp为相速度;f为频率;cg为群速度。

相速度与频厚积的关系曲线如图1中斜直线所示。根据检测试样的板厚可以确定特定模态导波的效率较佳的激发频率范围。按照这样的思路,比如当钢板板厚为4mm 时,A0模态导波的最佳激励频率为314kHz左右,S0模态导波的最佳激励频率为563kHz左右,对应的传播速度分别为3.218mm·μs-1和2.304mm·μs-1。

一般Lamb导波检测用的最多的模态有4个,即A0、S0、A1和S1。这四个低频模态在上述选取的激发频率的思路下比较容易区分,从而避免导波检测常见的多模态干扰。

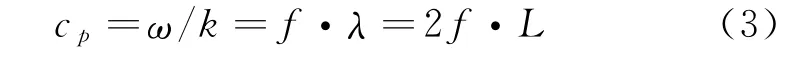

图2 检测系统与钢管试样

2 检测方案和结果

检测系统装置如图2所示。采用苏州博昇科技公司开发的商业电磁超声检测系统PR-EMAT-100,仪器配套专门的商业化软件、前置放大器和电磁超声探头。试样为钢管,如图2(c)所示。主机提供发射探头所需的电流和激发频率,在试样钢管中产生沿着管周向方向传播的超声导波,接收探头接收含有钢管健康特征信息的导波信号,经前置放大器放大后传输给主机,通过电脑上安装的仪器配套软件采集和存储检测数据。可方便查看A 扫描、B扫描、A+B扫描显示的钢管试样的健康状况,判断有无损伤缺陷的存在。

2.1 检测方案

电磁超声换能器采用传统的一发一收方式,换能器结构如图2(b)所示,由线圈、磁铁和检测试样组成。线圈通电流后和检测试样(铁磁性材料)形成磁场,并与磁铁所在的磁场相互作用,产生洛伦兹力和磁致伸缩力激发所需的导波模态。将钢管的周向方向发射探头和接收探头有机械连接的一侧记为路径M,另一侧为路径N,如图2(c)所示。

图2(d)是所需的钢管试样,长1 000mm,内径132mm,外径140mm,板厚4mm。沿钢管轴向方向分别设置φ10mm、φ8mm、φ6mm、3mm×φ4mm、φ4 mm 和φ3mm的人工通孔缺陷,间距分别为146,140,93,94,94,97 mm 和301 mm。所有的人工孔都在钢管底面。3个3mm×φ4mm 的人工通孔为周向等间距分布。

计算钢管试样内径与外径的比值,即钢管弯曲程度η=94.3% >90%,根据文献[1]中的表述,钢管试样的周向导波的频散曲线比较接近平板情况,使用平板时的频散曲线近似等效。

通过软件提取钢管试样的超声导波检测信号,对比有无人工缺陷时的导波信号,分析通孔直径对导波信号的影响,研究A0模态导波检测缺陷的能力。

2.2 检测结果分析

通过研究通孔对A0模态导波信号的影响,判定整个电磁超声检测系统的检测灵敏度。然后列举商用电磁超声检测仪器在钢管检测和薄板焊缝检测中的应用。

选择发射频率310kHz探头激发产生A0模态超声导波,检测信号如图3所示。为提高研究普遍性,对信号进行归一化处理。观察发现,信号的信噪比很高,波包清晰干净,频散很小。

图3 A0 模态超声导波信号

图3信号中均含有5 个波包,依据A0导波在钢板中的理论传播速度及接收和发射探头的位置关系,判断波包1为接收线圈感应到的初始脉冲信号,波包2为接收线圈接收的直达波信号,传播路径为M,波包3为接收线圈接收的次直达波信号,传播路径为N,波包4为直达波传播一周后接收的信号,传播路径为M+N+M,波包5为次直达波传播一周后接收的信号,传播路径为N+M+N。读取波包2和波包4峰值到达的时间,计算波包沿钢管的周向传播一周需要的时间t=1.3×10-4s,已知钢管外周长l=439.6mm,计算波包的传播速度为c=3.382mm·μs-1。与A0导波的理论传播速度3.218 mm·μs-1接近,故判断为A0模态导波。

对比图3中不同通孔直径时的A0模态导波信号,直达波(波包2)信号由于传播距离最近,波包能量衰减最小,信号幅值变化不明显,且路径N上存在的缺陷检测不到。实际应用中路径M上存在缺陷的比率很低。次直达波(波包3)对路径M上存在的缺陷也检测不到。相对而言,波包4沿着钢管圆周传播一圈,无论缺陷在路径M还是N上都能对信号造成衰减,比较适合用来整体判断钢管周向是否有缺陷的存在。波包5也沿钢管传播一周,但其传播路径比波包4 远,能量衰减的也相对较多。故试验中选用波包4包含的信息特征进行分析。

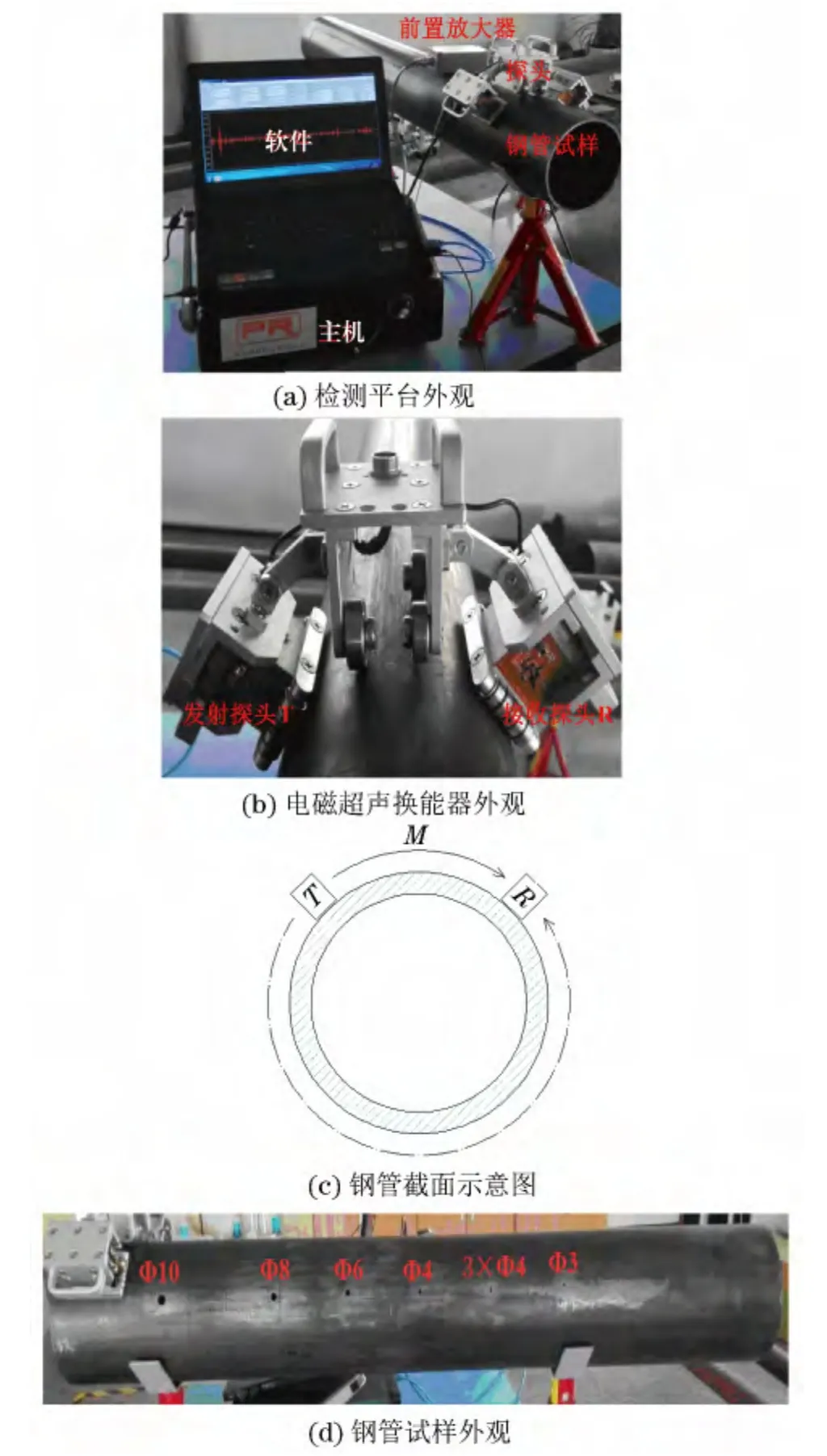

沿钢管试样的轴向方向匀速移动电磁超声导波探头,提取检测的所有导波信号并对信号取包络,找出波包4对应的最大幅值及幅值对应的时间,研究幅值和时间随扫描位置的变化关系,如图4 所示。观察发现,信号的幅值较时间对人工通孔缺陷敏感。

图4 A0 模态导波峰值及其对应时间的对比图

提取通孔直径不同时检测信号中波包4 的幅值,研究A0模态导波与通孔直径的变化关系,如图5所示,通过线性拟合得到斜线。观察发现,A0模态导波的幅值随着通孔直径的增大呈线性减小的趋势,且趋势比较明显。如果把人工孔缺陷换算成截面积的缺陷,则最小的人工孔φ3mm 对应0.7%的截面积变化,考虑到φ3 mm 的孔径远远小于探头有效磁铁面积25mm×25mm,该电磁超声检测系统A0模式对壁厚4 mm 钢管的截面积缺陷的分辨率远高于0.7%截面积的水平。

图5 A0 模态导波峰值随通孔直径的变化

2.3 电磁超声导波检测仪器的应用

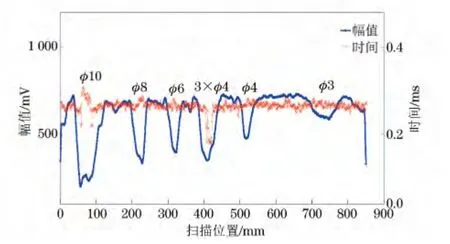

2.3.1 钢管的检测

电磁超声导波检测仪器对钢管进行检测的缺陷显示如图6所示。可以看到,检测信号的信噪比很高,波包清晰,肉眼很难看到信号频散和叠加的现象。

图6 钢管的检测

2.3.2 薄钢板焊缝的检测

图7为电磁超声导波检测仪对6mm 厚焊接板检测显示窗口显示的A+B 扫描图。观察发现,A扫描的波形信号的信噪比很高,焊缝和板的边界反射回波都清晰可见。仪器可分别激发A0和S0模态超声导波,也可激发SH0导波,适合检测板厚在12mm 以下的工件中存在的缺陷,而压电超声焊缝检测一般要求板厚在8mm 以上。

图7 焊接板的检测

2.3.3 铜合金管检测

采用笔者公司开发的商用电磁超声导波仪器,对铜合金管进行检测的B扫图如图8所示。

图8 铜合金管的B扫图

3 结语

虽然中距离电磁超声导波的检测范围涉及船舶、航空、汽车、建筑等行业,应用范围广,检测原理复杂,但商用电磁超声导波仪器检测时操作简单,且容易上手。基于苏州博昇科技有限公司的电磁超声导波检测仪的检测和应用,介绍了电磁超声导波检测的基本原理,绘制了Lamb导波频散曲线,分析了单一模态超声导波的激发频率的选择。以钢管检测时提取的A0模态超声导波信号为例,分析讨论电磁超声导波对系列人工通孔缺陷的检测,推导出检测系统对位于管截面处缺陷面积的分辨率。

[1] 黄松岭,王坤,赵伟.电磁超声导波理论与应用[M].北京:清华大学出版社,2013.

[2] MASAHIKO H,HIROTSUGU O.EMATs for science and industry noncontacting ultrasonic measurements[M].[S.l]:Kluwer Academic Publishers,2003.

[3] 蒋韬.金属板材中电磁超声导波检测技术的研究[D].哈尔滨:哈尔滨工业大学,2010.

[4] 邹金津.基于电磁超声导波的金属板缺陷检测技术研究[D].沈阳:沈阳工业大学,2011.

[5] THOMPSON R B.A model for the electromagnetic generation and detection of Rayleigh and Lamb waves[J].IEEE Transactions on Sonics and Ultrasonics,1973,20(4):340-360.

[6] THOMPSON R.Mechanisms of electromagnetic generation and detection of ultrasonic Lamb waves in iron-nickel alloy polycrystals[J].Journal of Applied Physics,1977,48(12):4942-4950.

[7] 许维灏,陆原,李希英,等.铁磁性钢板电磁超声兰姆波的探伤技术的研究[J].钢铁研究学报,1988,8(2):59-64.

[8] 王淑娟,康磊,李智超,等.电磁超声换能器三维有限元分析及其优化设计[J].中国电机工程学报,2009,29(30):123-128.

[9] 臧慧.基于电磁超声横波的金属板厚度检测技术研究[D].沈阳:沈阳工业大学,2013.

[10] 刘增华,徐营赞,何存富,等.板状结构中基于Lamb波单模态的缺陷成像试验研究[J].工程力学,2014,31(4):232-238.

[11] 周正干,黄凤英,倪先胜.超外差接收相敏检波在电磁超声检测中的应用[J].北京航空航天大学学报,2011,37(3):253-259.

[12] 涂君.钢管自动化电磁超声测厚方法研究[D].武汉:华中科技大学,2014.

[13] 丁秀莉,武新军,郭锴.等.电磁超声传感器工作原理与结构[J].无损检测,2015,37(1):96-100.

[14] ALERS G A,BURNS L R.EMAT designs for special application[J].Materials Evaluation,1987,45:1187-1185.