船舶零件的参数化设计和结构分析

曹丽娜,李晓芳

(山东工业职业学院,山东 淄博256414)

0 引 言

近年来随着市场节奏的加快,产品周期的缩短,零件的快速设计制造技术面临着巨大的挑战。一方面,设计工程师需要快速准确地完成产品零件的几何结构设计,另一方面,需要借助先进的CAM 系统完成产品的快速制造。在传统设计过程中,有很多复杂零件都是由设计工程师凭借其丰富的设计经验完成,难以实现团队交互过程,这样的设计过程往往会导致整个设计周期的拉长。并且,企业为了快速响应市场需要,很多时候需要对其产品进行改型设计,对上一产品进行完善。改型工作若重新设计,会导致大量的重复性工作,使产品周期变长。

近年来,产品参数化设计已成为研究热点。产品参数化设计,是利用三维CAD 系统对产品进行建模,建模过程中,将零件的所有参数作为设计变量,通过建立这些变量的相关性,来完成零件的建模,使得建立的模型外形特征相互关联,在满足设计要求的情况下,也满足加工工艺流程。这样的产品完全由尺寸驱动,若需要修改零件,只需对相应的尺寸驱动参数进行修改,而无需考虑其他特征变化,利用三维软件的重生成功能,快速实现产品的新设计。同时,参数化设计采用的编程式的建模方法,可对诸如齿轮、凸轮等复杂且精度要求高的零件进行精确地建模,减小产品的设计误差、加工误差以及装配误差,使得加工出来的产品具有优良的性能。目前该技术在国内已有较多应用,并且取得了较好的应用效果。俞高红等[1]采用UG 对偏心齿轮-非圆齿轮后插旋转式分插机构进行的参数化设计应用研究,并实现了产品的快速装配功能。许晖等[2]采用SolidWorks的COM 技术对鱼雷结构的参数化设计应用程序进行了开发,取得了较好的应用效果。龚春全等[3]基于三维CAD 设计系统proe 对某大功率摩擦同步离合器结构进行了参数化设计研究,同时将先进的动力学分析软件Adams 集成到该环境,很好地实现了从设计到分析的一体化流程。张卫等[4]对插装阀块表面元件布局参数进行了参数化设计,并对其进行了优化,实现了插装阀块的高效设计以及改善了该零件的加工工艺性。

对于复杂零件的设计,参数化设计更能体现其设计的优越性。如汽轮机叶片,是一个对光顺性要求极高的零件结构,任何设计误差都会降低该零件的加工精度,使得加工出来的零件对其轴心产生偏心。由于叶片结构在工作过程中会进行高速转动,由偏心产生的离心力会导致结构的剧烈振动,所以对这样的零件采用参数化设计概念,可以有效避免这一问题。于红英等[5]采用Access数据库技术、VC++语言、UG 对汽轮机叶片进行了研究,得到了叶片参数化设计的关键步骤,这样的方法不仅设计过程高效,得到的零件结构精度也比较高。

对零件结构进行参数化设计的另一个思路就是直接基于有限元软件(如Ansys),通过采用其提供的二次开发功能,对零件参数进行描述。如强兆新[6]采用Ansys 软件以apdl 命令流的形式,对船舶三维模型进行了快速生成研究,实现了在CAE 系统中建立产品三维模型。因此,参数化设计能够大幅缩短产品开发周期,还能有效改善零件的设计精度。本文对某船舶零件进行参数化设计研究,以其中复杂的齿轮结构为例,给出了其关键设计过程,并实现了一体化的结构分析过程。

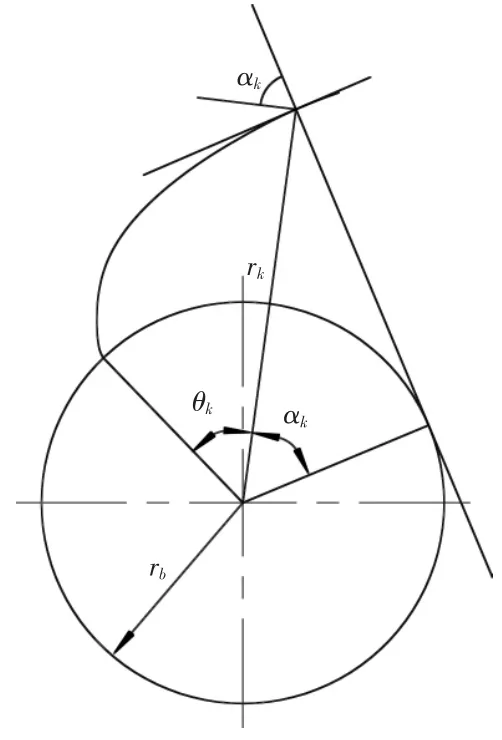

1 渐开线原理

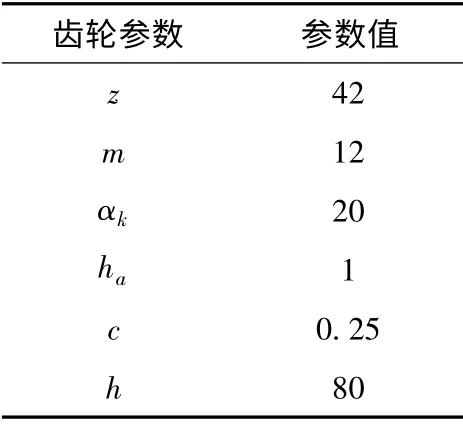

渐开线展开原理可大致描述为:生成先绕着基圆做无滑动的滚动,起始点产生的轨迹则为渐开线,该渐开线即为齿轮结构齿廓。图1所示,αk为齿轮结构压力角,本文研究对象为一标准齿轮,取压力角为20°。rb为齿轮结构基圆半径。齿轮所有参数见表1。

图1 渐开线展开原理Fig.1 Involute unfold principle

表1 齿轮结构参数Tab.1 Parameters of the gear

齿轮分度圆半径为:

齿顶圆半径为:

基圆半径为:

齿根圆半径为:

采用UG的function 功能建立上述表达式,以便描述齿轮选型参数与其几何结构参数的对应关系。在UG 环境中设置变量a,b,并将a 赋值为0,b 赋值为360,表示生成一整圈渐开线。对于角度θ,则齿廓运动参数可描述为:

式中,rb为基圆半径;θ 为角度值;t 为在UG 环境中设置的遍历参数;xt,yt,zt分别为齿轮齿廓部分三维坐标。采用UG的样条线功能,对齿廓部分进行绘制,采用方程驱动的形式,则最终齿廓部分曲线如图2所示(左为渐开线,右为齿槽部分)。

图2 渐开线Fig.2 Involute

将生成的齿廓作为拉伸特征的草图截面,采用拉伸命令对齿宽进行参数化设计,单个齿廓拉伸体如图3(a)所示。齿轮齿数采用圆周阵列功能进行参数化。对于齿圈以及轮毂部分,采样拉伸切除命令进行生成,在采用该命令前,首先采用面生成功能抽取齿轮中面,其父特征为齿轮两侧面,实现面的参数化过程。同时,基于该面进行草图绘制,通过该草图尺寸实现齿圈与轮毂部分的参数化过程。并将拉伸切除的初始拉伸量作为设计变量,该值即为轮辐部分的厚度。最终齿轮几何结构参数化设计结果如图3(b)所示。

图3 齿轮生成Fig.3 Gear generation

2 结构有限元分析

为了实现产品设计的并行过程,将CAE 技术融合在产品设计过程中,能够使得设计人员在设计阶段就能了解产品性能。本文采用有限元法对齿轮结构进行分析。将UG 产生的齿轮结构以parasolid 格式交换至Ansys 环境,并将其简化为平面问题。通过离散子程序,将齿轮几何结构转化为有限元模型。为了模拟齿轮转动啮合过程,首先采用reb2 单元对轮毂表面节点进行耦合,reb2 单元的主点采用几何中心的方法生成。并对主点以spc 方式进行约束,有限元约束边界如图4所示。

图4 约束边界条件Fig.4 Constraint boundary conditions

齿轮啮合过程中,主要为齿廓部分的线接触,本文在对齿轮结构进行加载时,将啮合力分别投射至水平与垂直方向,根据齿廓不同部位渐开线切线方向进行转化。载荷施加如图5所示。

图5 载荷Fig.5 Contact load

齿轮结构有限元模型如图6所示,为了使得有限元计算获得较好的精度,本文取单元边界尺寸为1 mm,则生成的有限元模型包含网格数量为225 641,单元数量为665 232。

图6 有限元模型Fig.6 Finite element model

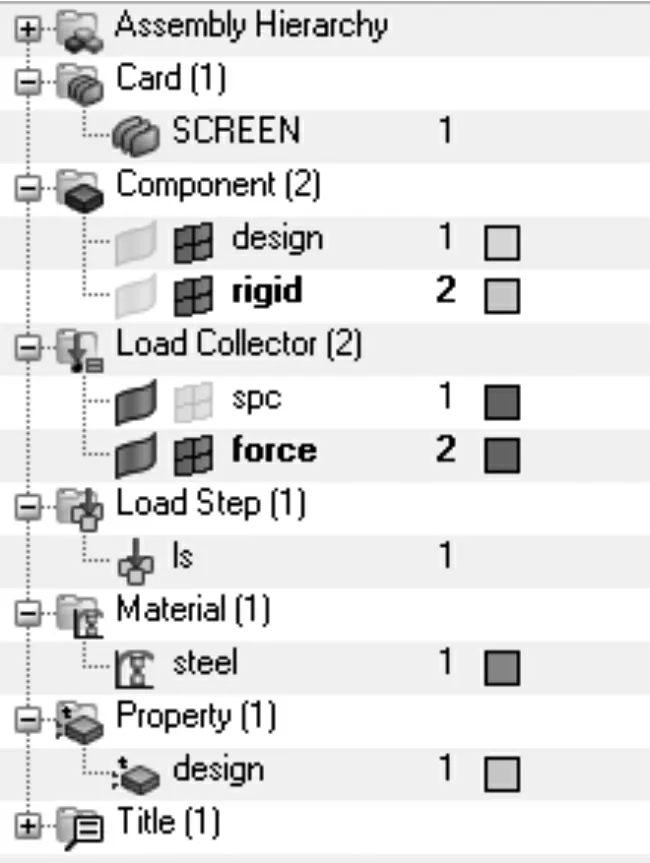

有限元模型的参数化采用流程树法进行控制,该有限元模型流程树如图7所示。其中screen 关键字定义齿轮结构应力的输出,design 集合用于存放齿轮结构的有限元模型,rigid 集合用于存放reb2 单元,reb2 单元的主点通过spc 集合进行约束6个自由度。Force 集合用于控制齿轮啮合力。Load step 为有限元过程的载荷步,将其定义为linear static,并引用spc 与force 集合。Steel 集合为齿轮结构的材料属性,通过properity的design 关键字与design 集合进行关联,实现了有限元模型的参数化过程。

图7 模型结构Fig.7 Architecture of the finite element model

定义radioss 为该有限元模型的求解器,将有限元模型输出为fem 格式,并递交radioss。通过求解,返回的齿轮结构应力如图8所示。结果表明,齿轮结构在啮合处应力分布较为严重,由于齿轮轮齿类似于一悬臂梁,齿根在工作时为一危险截面。

图8 接触应力Fig.8 Contact stress

3 结 语

1)建立了某船用齿轮结构齿廓部分渐开线运动方程,并基于三维CAD 系统UG 实现了齿轮结构的参数化设计,实现了齿轮结构的快速生成,得到了该齿轮精确地设计模型。

2)基于有限元环境,对几何结构与载荷分别建立相互区别id 号,分别相互引用,实现了齿轮结构有限元分析过程的参数化,快速得到了齿轮结构工作过程应力分布云图,为设计人员提供参考。

[1]俞高红,张玮炜,孙良,等.偏心齿轮-非圆齿轮后插旋转式分插机构的三维参数化设计[J].农业工程学报,2011,27(11):9-14.YU Gao-hong,ZHANG Wei-wei,SUN Liang,et al.Threedimensional parametric design of backward rotary transplanting mechanism with eccentric gears and non-circular gear[J].Transactions of the Chinese Society of Agricultural Engineering,2011,27(11):9-14.

[2]许晖,郑涛,石秀华,等.基于SolidWorks的参数化鱼雷设计[J].舰船科学技术,2004,26(1):32-34.XU Hui,ZHENG Tao,SHI Xiu-hua,et al.Parametric design of torpedo based on solidworks[J].Ship Science and Technology,2004,26(1):32-34.

[3]龚春全,严忠胜,常震罗,等.大功率摩擦同步离合器参数化设计及仿真分析系统[J].舰船科学技术,2010,32(8):185-189.GONG Chun-quan,YAN Zhong-sheng,CHANG Zhen-luo,et al.Study on a parametric design and simulation analysis system of a heavy-duty friction synchronous clutch[J].Ship Science and Technology,2010,32(8):185-189.

[4]张卫,程焕兵,陆宝春,等.插装阀块表面元件布局的参数化设计及布孔优化[J].南京理工大学学报(自然科学版),2014(3):355-360.ZHANG Wei,CHENG Huan-bing,LU Bao-chun,et al.Parametric design of external component layouts and optimization of hole arrangements in cartridge manifold blocks[J].Journal of Nanjing University of Science and Technology,2014(3):355-360.

[5]于红英,唐德威,伞红军,等.汽轮机叶片参数化设计关键技术研究[J].计算机集成制造系统,2006,12(10):1537-1542.YU Hong-ying,TANG De-wei,SAN Hong-jun,et al.Key technologies of steam-turbine-blade' s parametric design[J].Computer Integrated Manufacturing Systems,2006,12(10):1537-1542.

[6]强兆新.船舶三维模型参数化设计技术开发及应用[J].舰船科学技术,2009,31(1):8-11.QIANG Zhao-xin.Ship 3D parametric design technology development and application [J].Ship Science and Technology,2009,31(1):8-11.