1580线E2轧机机架辊改进实践

李朝全,赵久长,王忠朋,张成斌,冯国会,陈民

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

鞍钢股份有限公司鲅鱼圈钢铁分公司1580线E2立辊轧机由2台交流立式主传动电机通过圆柱齿轮、十字头万向接轴传动2个工作辊,并与R2水平轧机一起将R1粗轧后的板坯经多道次轧制,轧制成厚 32~55 mm(不锈钢 20~40 mm)的中间坯。轧机前后各设有一根机架辊,辊子规格为Φ450 mm×1 580 mm。

E2轧机机架辊普遍存在寿命短的问题,其主要原因是E2轧机机架辊转速快、环境温度高,且一直处于E2入口、出口反喷高压水集管、R2上、下除鳞高压水集管、轧辊辊身冷却水的喷射范围,大量高压水、冷却水夹杂细微氧化铁屑进入机架辊轴承座,导致机架辊轴承座润滑不良,频繁损坏。改进前机架辊平均使用寿命为4个月,每根机架辊修复费用为3万元,机架辊损坏一次将导致全线停产6 h,故改进机架辊提高其使用寿命具有重要意义。

1 改进思路

提高E2轧机机架辊寿命的关键是加强机架辊轴承座润滑、防止水汽进入轴承座,故在原有集中干油润滑的基础上增加了独立润滑系统,时刻保证轴承座干油充足,且利用润滑脂加强轴承座的密封作用,防止水或其他灰尘、杂质浸入摩擦副,在机架辊轴承座两侧设计了挡水装置,尽量减少水汽进入轴承座。

2 改进措施

2.1 独立润滑系统设计

2.1.1 润滑脂消耗量的计算

E2机架辊转速为240 r/min,轴承型号为24148CC/W33/C3的双列圆柱滚动轴承,每个轴承座润滑脂的消耗定额Q[1]为:

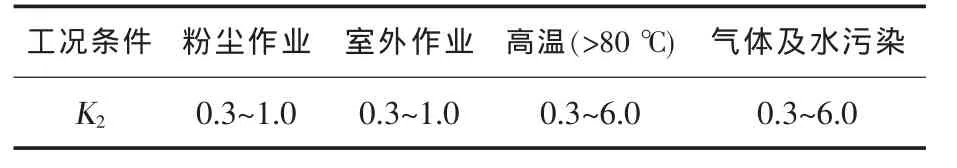

式中,Q为轴承座润滑脂需求量,mL/班,每班为8 h;D为轴孔直径,cm;N为轴承系数,单列轴承N=2.5,双列轴承N=5;K1为速度对润滑脂消耗量的影响系数,见表1;K2为工况条件对润滑脂消耗量的影响系数,见表2所示。

表1 系数K1的值

表2 系数K2的值

2.1.2 选择分配器

为保证流量充足,避免水汽进入轴承座,将供油时间定为1 h给油1次,每班给油次数8次,各润滑点每次给油量为q=Q/n=35.81/8=4.48 mL,故选用每口每循环最大给油量5 mL的VS-54分配器。

2.1.3 干油泵的选择和改进

通过计算分配器损失脂量、换向阀损失脂量、系统管路内油脂的压缩量,得出系统需要总流量为30.25 mL/min;通过计算主油管和给油管压力损失、分配器所需给油压力,得出系统需要工作压力为9.57 MPa。由于现场有剩余的HA-Ⅲ3-200/100L/PA/DK-A干油泵,公称流量为200 mL/min,公称压力为40 MPa,故选择该泵。

为实现一泵多用,完全满足现场生产需求,适当改进了该干油泵。改进后的干油泵设有手动和自动两种工作模式。手动工作模式用于平时检修时手动给轧机零部件打油;自动工作模式用于日常E2机架辊打油,平均每1 h自动打油1次。自动打油时,当系统压力大于12 MPa时换向阀自动换向,当压力再次大于12 MPa时完成一个周期打油停泵,1 h后再次循环以上步骤;当系统运行时间超过15 min仍未完成一个周期打油,则发出声光报警并停止干油泵;当油位过低时,加油电磁阀得电泵自动加油,油位过高时加油电磁阀失电,自动停止加油,干油系统工作原理如图1所示。

2.1.4 供油管路的设计和计算

根据系统实际工作压力和管壁厚度计算公式δ≥Pd/2[σ],确定分配器主管为Φ18 mm×3.5mm;沿程损失后到达分配器压力为5 MPa,故选择Φ8 mm×1.5 mm的铜管。由于其中2条支管处于高压水喷射范围,故在其外部加装高压水防护管,独立润滑系统管路如图2所示。

2.2 机架辊轴承座改进

改进机架辊的两个轴承座,在每个轴承座原供油孔A点的对称位置B点新增一个供油孔以满足与独立润滑系统连接,供油孔轴向通孔为Φ11.8 mm,内侧G1/4×12用丝堵封堵,外侧 G1/4×12与独立润滑系统干油管连接;供油孔径向通孔为Φ19 mm,底部G1/2×14用丝堵封堵。该供油孔大小足以满足独立润滑系统的供油要求,供油孔剖视图为A-A剖,如图3所示。采用此方法,时间长了会有过量的干油沿轴承座两侧溢出,故在每个轴承座两侧安装两个接油盒,每周利用检修时间清理1次。

2.3 设计挡水装置

设计机架辊挡水装置,尽量减少水汽进入机架辊轴承座。该挡水装置厚度为3 mm,材质为不锈钢。为了便于安装,挡水装置采用两个半圆环结构设计,中间通过螺栓和密封胶皮链接,然后焊接在轴承座上。机架辊挡水装置如图4所示。

3 改进效果

E2立辊轧机共有2根机架辊,改进前每次检修都需手动打油一次,但机架辊平均使用寿命仍然只有4个月,且损坏原因都是轴承进水导致润滑不良、轴承断裂。改进后避免了因高压水、冷却水冲刷导致的轴承润滑不良问题,从未出现轴承损坏现象,机架辊使用寿命均超过12个月,是原有寿命的3倍。2根机架辊4个轴承座每年多消耗干油为:

则干油重量为143.55 kg,按照每千克12.85元计算,每年多消耗干油金额为:

每根机架辊修复一次费用为3万元,因此每年节约备件创造的效益为:

式中,a为 2根机架辊;b为修复费用3万元;c为改进前每年消耗3根机架辊,d为改进后每年消耗1根机架辊。

机架辊损坏一次将产生6 h事故时间,按照每小时生产480 t钢,每吨钢按100元效益计算,减少事故时间创造的效益为:

年创造效益共计为:

4 结论

(1)E2轧机机架辊长期处于高压水、冷却水的喷射范围,工作状况恶劣,需要设计、安装挡水装置。

(2)原集中给脂润滑无法满足E2机架辊运行要求,需要新增一套独立润滑系统。

(3)时刻保证E2机架辊轴承座干油充足,能有效防止高压水、冷却水进入轴承座,大大延长轴承使用寿命。

(4)对E2轧机机架辊改进后,轧机机架辊平均使用寿命比原有寿命提高了2倍,年创效益超过百万元。

[1] 成大先,机械设计手册,第三版第2卷[M].化学工业出版社,1994.