国产粉体流冷却器在重质纯碱生产中的应用

李凤朝,陈 岩

(江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200)

江苏井神盐化股份有限公司淮安碱厂2011年2月建成投产,其一期设计生产能力为年产纯碱30万t。其中重质纯碱年产能力达到20万t。通过填平补齐技术改造实施,目前装置能力达到了45万t/a(轻质纯碱)。2012年通过技改新增了一套固相水合法重质纯碱生产装置,生产能力为20万t/a。

我厂利用此次新上一套重质纯碱系统的机会,与北京广厦公司共同研发了国内第一套重质纯碱粉体流冷却器。本文通过与传统流化床冷却器相比较,对其进行了总结分析,同时对其在生产过程中存在的问题进行了改进,确保了粉体流冷却器在生产过程中能够达到其自身设计能力、冷却效果及长周期稳定运行。

1 重质纯碱冷却设备

早期纯碱企业重质纯碱冷却工序主要采用的是回转式凉碱炉,其设备的最大缺点是:体积庞大,换热效率低,故障率高,炉内换热管易结疤,运行周期短。

从上世纪90年代初期,纯碱企业从德国引进沸腾式干燥流化床。其特点是流化床末端带冷却段,干燥冷却一次性完成。后来行业内进行了国产化研究开发,目前完全实现国产化冷却流化床装置,并成为重质纯碱的主打装置。但其最大的缺陷是动力消耗大,能耗高,尾气处理系统配套装置占据装置较大比例,噪音污染和尾气排放仍不尽人意。

21世纪初,加拿大SOLEX公司粉体流冷却器引入重灰生产过程,并取得成功。最早用于土耳其某纯碱厂。2009年青海昆仑碱业首先引进SOLEX公司粉体流装置用于重质纯碱冷却,应用效果较好,得到了行业的认可,并引起纯碱行业的高度重视。

粉体流冷却器具有运行能耗低、操作维护简便、设备占地面积小、环境友好、传热效率高、不影响产品质量等优势。但目前该装置主要还是依赖进口,价格昂贵,因此粉体流冷却器自主研发势在必行。

2 国产粉体流冷却器的研发

淮安碱厂利用产品结构调整的机会与北京广厦环能科技有限公司联合开发了第一套竖板间壁式粉体流换热器,并在淮安碱厂20万t/a重质纯碱生产装置中成功应用。

3 粉体流冷却器与流化床冷却器的比较

3.1 工艺流程对比

3.1.1 重质纯碱流化床冷却工艺流程

在流化床重质纯碱冷却工艺中,重质纯碱通过斗提进入流化床。重质纯碱进入流化床内需要的动力由鼓风机提供,重质纯碱和鼓入的冷风直接接触,呈流化状态,同时和流化床内的列管换热器内的冷却水接触,迅速冷却,而后通过卸料阀进入重质纯碱运碱系统。流化床鼓入的尾气经过引风进入旋风除尘器和布袋除尘器除尘后,由引风机排入大气,如图1所示。

图1 重质纯碱流化床冷却工艺流程

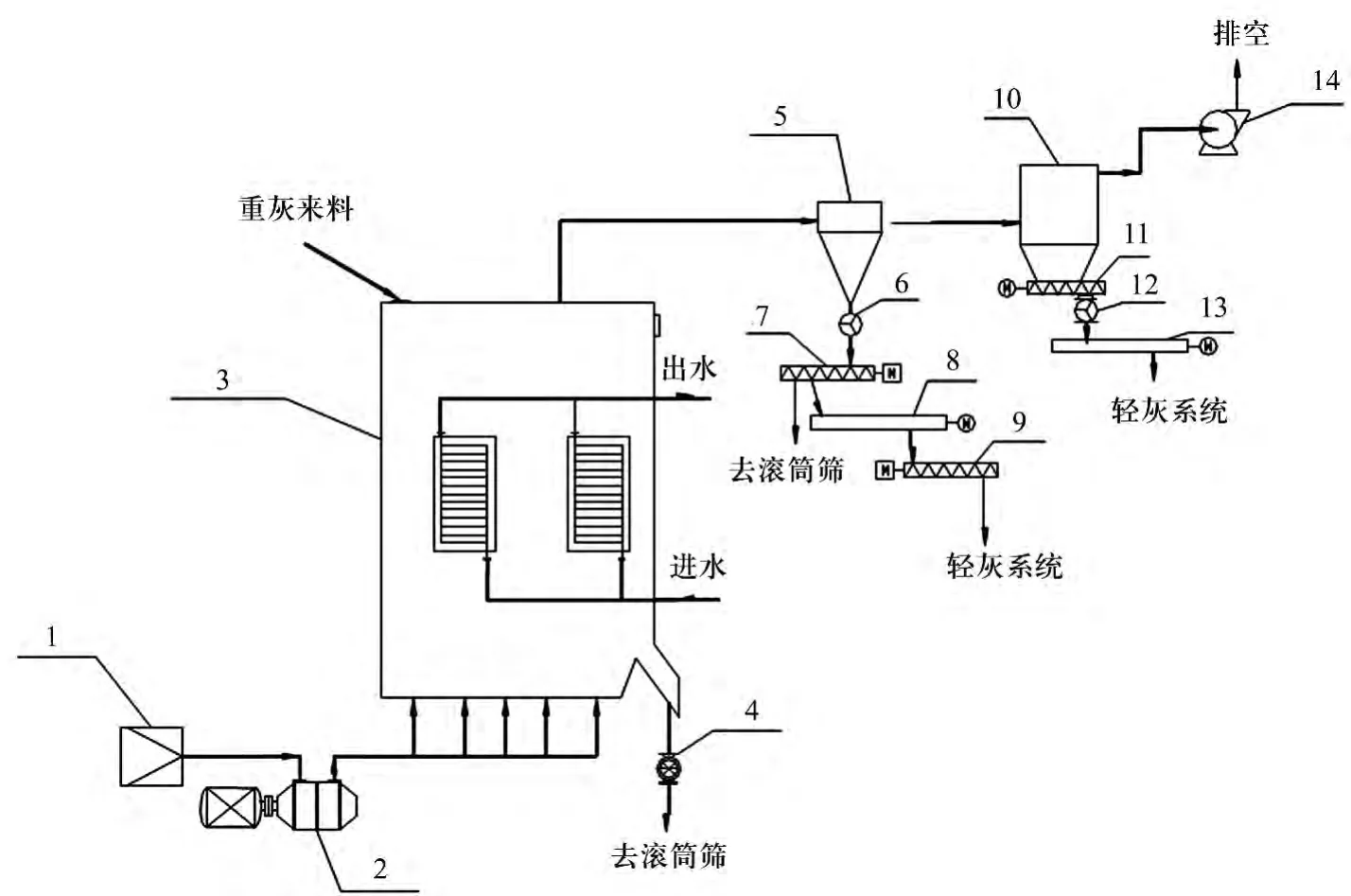

3.1.2 重质纯碱粉体流冷却工艺流程

重质纯碱通过振动筛后进入粉体流冷却器中,而后通过自身重力自上而下缓慢下降,与换热板内的软水进行换热,传热板组下部安装有可调频率的振动式下料器,通过进料仓料位的反馈信号来调节出料速率。重质纯碱以均匀的速度通过该装置的整个断面,利用密相输送技术提供柔缓的下料工艺,使最终产品颗粒的均一性品质得以保障,如图2所示。

3.2 两种冷却设备的比较

图2 重质纯碱粉体流冷却器工艺流程

3.2.1 运行能耗

粉体流冷却器所需动力装置仅仅是下料需求的振打电机,运行能耗相较于流化床冷却设备大功率电力装置几乎可以忽略不计。流化床冷却与粉体流冷却正常运行时的能耗分别是8.96kWh/t、0.009kWh/t。

3.2.2 环境污染

环境污染主要包括粉尘污染和现场噪音污染。由于粉体流冷却器无需进气及排气处理单元,并没有空气与待冷却的重质纯碱直接接触。因此消除了传统冷却工艺风冷所带出的粉尘对环境污染的可能;而流化床冷却器由于有风冷部分,导致需要不停的向外排放带有一定热气的符合环保要求的粉尘,同时出现设备故障时,严重影响现场环境卫生。

粉体流冷却器生产过程中只需两个小的振动式电机,并无其他任何运行设备,而流化床冷却器需要鼓风机提供动力,在运行过程中噪音较大超出了环保要求90dB。分别测出运行过程中设备噪音:流化床冷却器105dB,粉体流冷却器70dB。

3.2.3 占地面积及安装

同规模处理能力的流化床连带配套除尘系统,底座约需20m2,而粉体流冷却器设备紧凑,空间利用率高,其底座只需约3m2,现场安装就位非常方便。同时粉体流冷却器采用模块型设计,如果将来需要增加冷却量,只需要通过叠加板组即可做到。

3.2.4 产品质量的影响

粉体流内部重质纯碱缓慢而且可控的流动确保产品的最佳质量,密相输送设计能有效的防止产品的磨损和分解,从根本上保证产品的颗粒性能和晶形不被破坏。但流化床系统却无法保证,主要是因为重质纯碱进入流化床内部后,必须经过鼓风机送入的冷风大量的鼓动才能确保物料呈现流化状态,但粉体在空气吹动下形成强烈运动,颗粒会因碰撞摩擦而破碎,降低产品品质。流化床冷却系统需要通过鼓风机将外部空气鼓入系统,当空气内含有灰尘或滤网含有灰尘时,对产品白度具有一定的影响;而粉体流冷却器不存在这种影响。

3.2.5 换热效率

流化床冷却器内部换热部分为多层列管组成,由于工艺流程的影响,经常出现大量碱疤卡主列管,导致换热死角较多,换热效率低;而粉体流冷却器换热部分引用了板式换热器的原理,重质纯碱走向与冷却水逆向行走,使的换热效率较高,基本没有换热死角,同时冷却水从换热板内部逆流而上,在换热板内部形成高速湍流,传热板内部难以出现结垢现象。

从2013年5月14日20:00开始对粉体流冷却器进行72小时考核验收测试。国产粉体流各项指标均达到设计指标,其中出碱温度平均值为61.29℃;料位控制指标平均值为48.8%;装置能力平均为24.5t/h。

选取实际运行某个时间段数据见表1。从表中数据计算得出热负荷Q值为2 959MJ/h,达到了国外进口粉体流设计处理热负荷值。

3.2.6 运行平稳性及维修量

粉体流冷却器是静设备,主体结构简单、无运动部件,设备可靠性高,几乎没有维修。相比较而言,流化床冷却器需配置鼓风、引风、除尘系统,由于运行设备损坏比较厉害,导致整个系统运行不太稳定,经常出现电机烧坏、绞龙开焊、链板拉断、气封卡停等现象,日常检修频繁。

表1 重灰粉体流冷却器生成过程中实时数据

4 粉体流冷却器关键技术分析

4.1 防结疤技术

由于纯碱易吸潮结块结疤物理特性,纯碱专用粉体流冷却器在研发初始就考虑到换热板表面结疤问题。因此在设计粉体流时,设置了干燥空气吹入管配置,从粉体流下部吹入,防止粉体流换热板表面结疤。在控制过程中要求冷却水进水温度与出料温度温差在10~15℃。

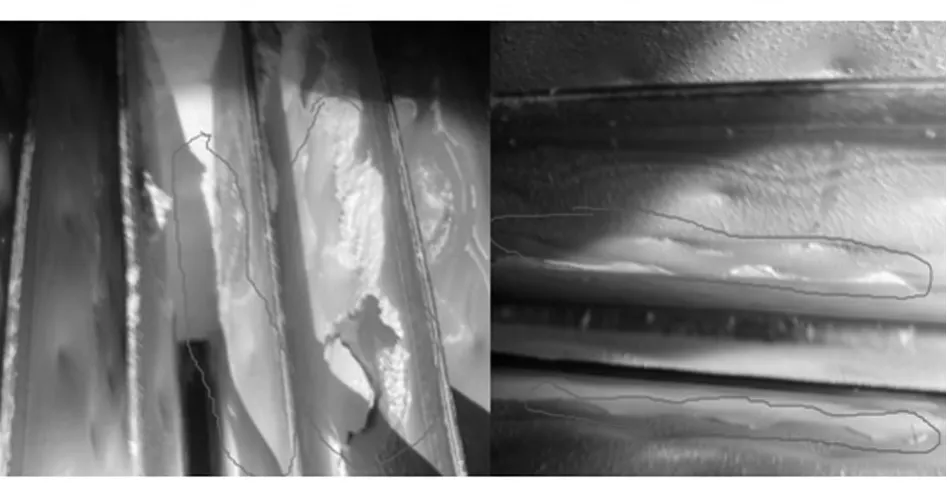

但在我厂实际应用过程中,干燥压缩空气并没有投入使用。进水温度受客观条件影响,尤其是冬季,进水温度与出料温差常常超过15℃。因此,运行过程中出现板片表面轻微结疤现象。(如图3所示,线圈内的即为表面很薄的一层疤),从而影响了传热板片的换热效率。打开粉体流侧门检查发现粉体流板片之间所结的碱疤并不是颗粒状组成,而是很明显的细粉粘结在一起。主要是重灰中的细粉在换热板表面湿空气凝结湿润后粘结所致。干燥后的重质纯碱尽管温度较高,但与之平衡的空气中仍然存在着饱和水蒸汽,随着温度的降低被冷凝。在粉体流换热过程中,其换热板表面温度最低,因此饱和水蒸汽最易在换热板表面凝结。一旦有水蒸汽凝结,重灰中的细粉便会粘结在换热板表面,并最终形成结疤。见图4。

图3 换热板表面很薄一层细粉结疤

解决的技术措施首先是及时移出含有水蒸汽的空气。为此在粉体流顶部重新增加了一根DN300的呼吸管线,直接与运碱系统的湿法除尘连接在一起,确保粉体流冷却器进料段呈负压状态,进料过程中带入的热气及时除去,保证了进料段气相区的干燥性;其次是尽量保证换热板片不暴露在气相区,避免含水分的空气在换热板表面凝结。其技术措施就是严格控制粉体流的料位,确保料位全部覆盖换热板,用重灰隔绝热空气。这是操作方面的技术,更是粉体流设计的料位控制技术。解决好这两个技术问题,粉体流的结疤问题可以有效解决,而通入干燥的压缩空气配置则可省略,以简化工艺。

图4 暴露在含有水蒸汽的气相中的板片

4.2 防堵技术

满足粉体流冷却器长周期运行必须采取防堵技术措施。粉体流冷却器换热板间距为25mm。由于重质纯碱中存在碱球、运碱系统脱落的受潮碱块等。一旦这些块状物进入粉体流冷却器,很容易造成搭桥捧料,堵塞换热板间。因此在工艺流程的设置时,粉体流冷却器之前需配置筛分装置。我厂粉体流冷却器配置了振动筛。其作用有两个:其一筛分块状碱球、碱块,为防堵措施;其二筛分重灰中的细粉,以满足客户对重灰粒度质量需求。

对于老系统改造新增安装粉体流冷却器时,需要充分考虑留有筛分装置的位置。筛分装置的能力须与粉体流冷却器配套。相对于重灰流化床,粉体流冷却器没有风选细粉功能,更要重视水合后一水碱的结晶质量,以避免细粉超标。如果单纯筛分块状物防堵,最佳的配置应该是气旋筛。气旋筛占据空间小,具有破碎碱球或受潮碱块的功能,可直接安装在粉体流冷却器顶部,简化振动筛筛分前后的流程。建议作为纯碱专用粉体流冷却器的配套装置。

4.3 料位控制技术

粉体流料位控制是粉体流冷却器的关键技术。由于粉体流动特性受粉体粒度、表面摩擦力等影响存在很大的差异。因此粉体流冷却器必须是根据物料的特性专门进行试验和设计的非标设备。其中出料控制是最重要的技术。对于不同纯碱厂的重灰粒度分布及其他特性,粉体流的出料控制需经过反复的试验调试才能达到较理想的效果。其中出料器的栅板的设计、振动源的配置、料位计的选用及自动控制是粉体流研究者的主要研究课题。出料器栅板角度的设计,需充分考虑板壁、箱壁摩擦力对粉体流动的影响,保证粉体流内料面呈近乎平面下降,使得所有换热板间的物料呈均量流动及换热。振动装置的配置,需满足装置弹性负荷的要求,尤其是低负荷运行时,其振动频率能够保证正常出料及料面的有效控制。

图5 进料部位碱块及板片间积碱棒料现象

4.4 出碱温度的控制

出碱温度取决于换热板的换热效率、粉体流的出料控制、冷却水的温度控制等条件。由于对板片结疤原因分析的理解,对冷却水的要求不再苛刻。重要的是出碱温度与冷却水量的自动控制满足生产需要。从表1可以看出冷却后的平均温度为68℃,出水温度也是相对很稳定,而同期作业的流化床出碱温度为72℃。由此可见,粉体流冷却器的效果优于流化床。不仅是平均温度,在温度控制的稳定性上,粉体流冷却器也表现出更好的效果。

4.5 防止换热板片焊接开裂技术

粉体流换热板片的焊接技术也是一项关键技术。目前国产粉体流换热板片的焊接技术基本可满足作业条件的要求。但在实际使用中出现过板片焊接点开裂现象,开裂的位置均发生在换热板片的上部,见图6(画圈部位即为焊接点开裂后的水印)。

分析此现象的发生,认为主要是两方面原因所致,一是板片的焊接技术问题,二是生产操作问题。板片的焊接均匀并且保证焊点处不因焊接时造成板片厚度变化,另外不会因焊接造成焊点处金相结构发生物化性质的改变。

操作上的原因主要是使用过程的热胀冷缩力所致。正常作业状态下,换热板上部温度超过160℃。如果突然停止粉体流下碱作业,而冷却水没有关闭,则会使得换热板温度急剧降低至40℃左右。约120℃的温差造成的热胀系数势必会造成板片间的相对应力。如果板间有堵料现象,则换热板面各部位的温差出现差异,造成受力不均。应力集中的位置会出现焊接开裂现象。从热胀冷缩产生的应力集中分析,换热板的安装应考虑适当的自由度,以释放热胀冷缩造成的板片变形。在操作技术规程上,应重视粉体流冷却器开停操作步骤。尤其是要重视粉体流冷却器停用前的冷却水的控制操作,避免换热板片温度急剧产生较大温差的现象。

图6 粉体流板片焊接点开裂后的水印

如果在设备制作和操作使用上引起足够重视,板片的焊接开裂问题完全可以解决。我厂在使用初期出现的板片开裂漏水问题,目前基本上不再出现。

5 结 论

1)由江苏井神盐化股份有限公司淮安碱厂和北京广厦环能科技有限公司联合开发的第一套竖壁式粉体流冷却器属国内首创,总体技术达到国际先进水平,在生产过程中其处理能力和换热性能均能达到设计要求,满足生产状况。

2)相比于传统的流化床冷却器,其在重质纯碱使用过程中具有运行能耗低,无噪音污染和粉尘污染,模块化设计,安装便捷,占地面积小,保证原有产品质量,换热效率高,系统运行稳定,几乎不需维修等优点。