干法加灰蒸馏节能技术推广论证

丁 爽

(青岛海湾化工设计研究院有限公司,山东 青岛 266043)

1 干法加灰技术基本情况

1.1 基本情况

纯碱学名碳酸钠(Na2CO3),又称苏打,是重要的基础化学原料。纯碱工业在促进国民经济发展、提高人民生活水平方面发挥了重要作用,被广泛应用于玻璃工业、化工制品、洗涤剂、氧化铝等行业。近年来,房地产业、平板玻璃等相关行业的快速发展,极大的拉动了纯碱需求,推动国内纯碱产能、产量迅速增长。自2003年起,我国纯碱产能和产量便稳居世界首位,出口量仅次于美国,位居第二。截止2013年底,我国纯碱产能31.0Mt/a,比2012年增加2.3Mt/a,同比增长8.0%,其中,联碱法纯碱产能为15.7Mt/a,占总产能的50.6%;氨碱法纯碱产能为13.5Mt/a,占总产能的43.6%;天然碱法纯碱产能为1.8Mt/a,占总产能的5.8%。

国内纯碱生产工艺有氨碱法、联碱法和天然碱法三种。其中,氨碱法(索尔维法)是传统生产工艺,产品质量好、单位产能投资少,但是废液废渣产生量大且难以处理,只能长期堆存。

氨碱法纯碱的生产工艺是以地下卤水或原盐及石灰石为原料,如用原盐须先溶化成饱和盐水,除去盐卤中的钙镁杂质,再吸收氨制成氨盐水,然后进行碳化得到溶解度小的碳酸氢钠(又称重碱),重碱过滤后煅烧而成纯碱,过滤母液加入石灰乳反应并蒸馏回收反应物氨再循环。蒸馏后产生蒸馏废液和废渣。氨碱法每生产1t纯碱,就会产生约10m3的废液和300kg的废渣。目前,国际上大多数纯碱企业处理氨碱废液主要依靠排海,处理氨碱废渣主要依靠堆存。随着生产、生活环境的改善,东部沿海地区留给氨碱企业的生存空间将越来越小,若不能转变发展方式、减少污染排放和堆存,氨碱企业的生存必将面临环境保护的严重制约。

干法加灰蒸馏技术,是上世纪90年代,由青岛碱业股份有限公司从荷兰引进,全国同行业首家采用。干法加灰蒸馏技术是在氨碱法纯碱制造蒸馏回收氨的工艺操作中,直接向母液加入生石灰粉来分解结合铵,即利用生石灰粉替代传统的石灰乳进行反应。这一技术现已成为青岛碱业的专有技术,也拥有当今全球运行情况较好的一套装置。

1.2 技术优势

采用干法加灰蒸馏技术,相比传统灰乳蒸馏技术,具有如下四大优势:第一,节约资源与能源:可节省蒸汽消耗约0.3t/t碱;第二,可回收利用约70 MJ/t碱的反应热,减少约130MJ/t碱的废液热损失;同时蒸馏废液氯化钙浓度比湿法蒸馏提高2.5%以上,可节约回收制造氯化钙的蒸汽消耗;第三,节约化灰水约2m3/t碱;第四,减少污染排放:废液的排放量减少,每生产1t纯碱可减排约2m3的废液。这也是目前世界上氨碱法减排的最好水平。

2 项目技术方案

2.1 项目技术规模

产品规模:纯碱产量200kt/a(按8 000h/a),25t/h。

即单套(200kt/a)干灰蒸馏单元(包括磨粉系统和蒸吸系统),单套设计能力25t/h。

干法加灰操作周期4个月,单套每年累计清扫、维修时间按30天计。

2.2 工艺技术流程

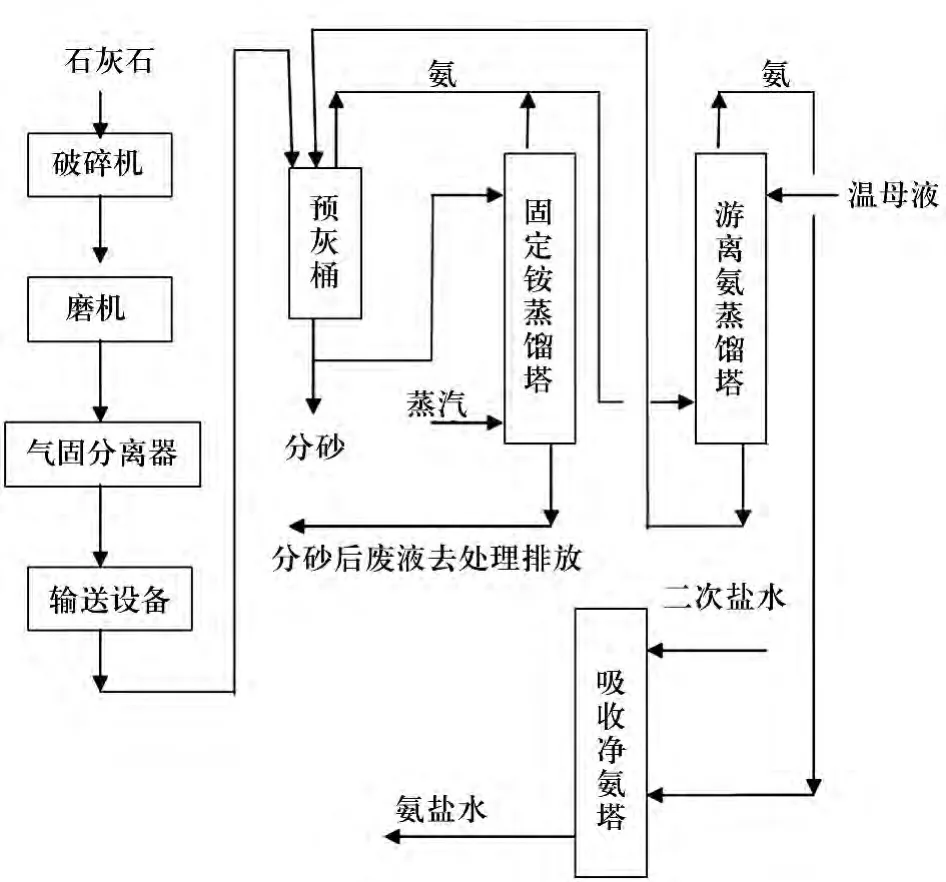

2.2.1 磨粉系统

石灰石煅烧分解生成生石灰块,生石灰块自石灰仓经振动给料器进入破碎机进行初级破碎,破碎达到一定粒度后经中间料仓进入磨机给料器计量进入磨机。生石灰细粒在磨机中不断研磨,研磨后经静态分级器分级,合适粒度的生石灰粉进入旋风分离器,分离器底部分离出的合格粒度的生石灰粉进入集合绞龙再通过输送设备送至下道工序蒸吸系统。

旋风分离器顶部流出的含尘风经循环风机再送入布袋除尘器除尘,分离出的生石灰粉也同时进入集合绞龙,布袋除尘后的净化风排大气。

2.2.2 蒸吸系统

来自磨粉系统磨制的石灰粉,送至石灰粉仓上的分配绞龙,经绞龙分配后入灰粉仓,进入粉仓底部的灰粉经振动格栅,均匀地落在皮带上,经计量后,通过加灰绞龙进入预灰桶同预热母液反应。

温母液进游离氨塔,经溢流堰均匀分布在整个筛板表面上,与上升蒸汽逆流接触换热,蒸出大部分游离氨和二氧化碳。预热母液自塔底流出后送至预灰桶顶部进入,在预灰桶内与石灰粉进行充分反应(反应液即调和液),大部分的NH4Cl分解为游离氨,并有部分游离氨从液相中解析出来,由氨出气管进入游离氨蒸馏塔。从预灰桶分解后的调和液进入沉砂器分离出较大砂粒后再进入固定铵蒸馏塔,自上而下经笠帽塔板与蒸汽逆流接触换热,将几乎全部氨蒸出,废液自塔底排出进入闪发罐回收蒸汽,闪发后的废液大部分经废液泵排出,小部分废液经废液泵返回洗砂器,洗涤回收砂子中的少量氨。

从沉砂器分离下的灰砂,通过捕砂器间断地放入洗砂器中,经废液串联洗涤回收其中的CaO和NH3,洗涤后的废砂放至混合罐中,与废液一并经废液泵送至净化压滤工序处理后排放。

低压蒸汽喷射器汇同废液闪发汽一并进入固定铵蒸馏塔底圈,经分汽帽自下而上,经塔板同调和液逆流接触,进行热质交换,被蒸出的氨气汇同预灰桶出气一并进入游离氨塔底部,经游离氨塔筛板同温母液换热后,氨气自塔顶出来,进入波纹管换热器,冷却冷凝后的氨气经分离器分离进入吸氨塔,冷凝液自压回流至精馏段。

自海水总管来的一次海水,经海水过滤器,进加压泵加压后送至波纹管换热器,与氨气间接换热,换热后的温海水一部分循环,一部分外送石灰,剩余外排。

精制二次盐水进入吸氨塔顶部,在洗涤段与氨气逆流接触,从吸氨塔底出来的氨盐水,过滤后进入钛板换热器换热,冷却后,大部分氨盐水作为循环氨盐水回吸氨塔吸氨,另一部分氨盐水作为成品氨盐水送至氨盐水澄清桶,澄清后至氨盐水贮桶。

自游离氨蒸馏塔顶气液分离器之氨气进入吸收塔,经吸收后,尾气由吸收塔顶排出进入吸收尾气净氨洗涤塔,回收尾气中少量氨,净氨后尾气由滤过真空泵抽取排放大气中。

软水经软水泵提压后进入吸收净氨塔顶在塔内经填料分布逆流与吸收尾气接触,洗涤其中的少量氨,汇集于塔底称之为净氨洗水,经管线自流入煅烧车间炉气洗涤塔洗涤炉气。

图1 干法加灰工艺流程

2.3 干法加灰蒸馏的工艺特点

1)预灰桶容积大:石灰粉直接加入预灰桶,以回收氧化钙的水合热,由于省却了化灰工序,生石灰的水合消化也要在预灰桶内进行。为此采用大容积预灰桶,并加大搅拌强度,使石灰粉反应消化充分。

2)系统压力小:由于要将石灰粉加入预灰桶内,所以要求预灰桶内的压力必须保持在微负压状态,同时还要保证吸收系统的负压不致过大。

3)系统温度低:由于系统压力低,所以能在较低温度下将氨和二氧化碳蒸出。干法加灰蒸馏的预热母液温度、废液排出温度、塔顶出气温度等都比湿法蒸馏低。

4)游离氨蒸馏塔与固定铵蒸馏塔分置:石灰粉加入预灰桶时,预热母液必须具有一定的压力来喷洒捕捉石灰粉,以防止石灰粉随预灰桶出气进入管道内而造成堵塞。如果仅利用预热段与蒸馏段的位差是无法做到的,所以干法加灰蒸馏工艺把预热段与蒸馏段分离成两个独立塔,分别称为游离氨蒸馏塔和固定铵蒸馏塔,并增加预热母液泵将预热母液打入预灰桶,使传热传质更充分。

5)分砂与洗砂:为防止石灰粉中的较大颗粒砂子进入固定铵蒸馏塔而造成沉砂淤积,设置了分砂装置,调和液在沉砂器内将大颗粒砂粒沉下并定期放入洗砂器中用废液洗涤以回收沉砂中的氨和氧化钙,洗液返回固定铵蒸馏塔。

3 评价指标

3.1 节能减碳能力

3.1.1 单套干法加灰蒸馏装置投入和产出增量

计算依据为单套干法加灰蒸馏装置青岛碱业实际运行测定数据,产品规模为年产200kt纯碱。

1)节约蒸汽量

按干法加灰蒸馏装置每吨碱比湿法蒸馏节约低压蒸汽0.3t,单套装置一年可节约蒸汽量:200kt×0.3=60kt,折年节约标准煤5 614t。

节约蒸汽费用:60 000×175元/t=1 050万元

2)减排废液量

每生产1t纯碱可减排约2m3的废液,单套装置一年可减排废液量:200×2=400km3,减少化灰海水使用量400km3。

节约海水费用:40km3×0.25元/m3=10万元

3)增加用电量(一年的投入量)

干法蒸馏比湿法蒸馏增加电耗14.69kWh/t碱,单套装置一年增加的用电量:200 000×14.69 kWh/t=2.938×106kWh,折年耗标准煤361t。

用电增加的费用:2.938×106kWh×0.25元/kWh=734 500元(即73.45万元,电价为自发电价格)

4)单套干法加灰蒸馏装置一年节约费用:1 050+10-73.45=986.55万元

节能量折算为标准煤为:5 614-361=5 253t

年CO2的减排量为:5 253×2.64=13 868t

3.1.2 预计推广后的节能量和减碳量

目前国内纯碱产能已达到31.0Mt/a,氨碱法产能为13.50Mt/a。干法加灰技术推广范围适用于全部的氨碱法企业,该技术在氨碱法行业中的推广潜力是100%。一套干法加灰装置(200kt/a)的年节能量为5 253t标准煤,在氨碱法行业中100%推广:

预计节能能力为:(13 500÷200)×5 253tce/a=354 577.5tce/a;

预计二氧化碳的减排能力为:354 577.5×2.64=936 084.6tCO2/a

(标准煤的减碳排放系数为2.64tCO2/tce)

3.2 经济效益

以一套纯碱产量200kt/a产品规模的干法加灰技术,增加的投资主要有两部分:一为生石灰块磨粉系统,增加了磨粉设备框架和工艺设备如破碎机、磨机以及循环风机和除尘风机等;另一部分增加的投资为原有湿法灰乳蒸馏改造为干法加灰蒸馏需要增加设备框架以及增加的工艺设备如增加一个蒸馏塔、改造预灰桶、增加输送设备等。

一套干法加灰装置的总投资为3 964.82万元,比同等能力的湿法蒸馏投资(2 320.74万元)净增加1 644.08万元,主要包括设备购置费增加:1 144.24万元;安装工程费增加:199.84万元;建筑工程费增加:300.00万元。

投资费用中主要为工艺设备所占比重较大,其中磨粉系统中的磨机主要部件及进料控制器为进口设备。

干法加灰蒸馏技术的显著特点就是节能,单套干法加灰蒸馏装置,年节能量折算为标准煤为5 253t,年节约费用为986.55万元。依据以上数据,可以算出与基准情景相比:

(1)单位节能量投资额为:1 644.08/5 253=0.313万元/tce

(2)静态投资回收期为:1 644.08/986.55=1.67年

3.3 技术先进性

干法加灰技术,是上世纪90年代,青岛碱业从荷兰引进,成为全国同行业首家采用。这一技术已成为青岛碱业的专有技术,也拥有当今全球运行情况较好的一套装置。技术的先进性为国际先进、国内领先的专有技术。工信部于2010年发文《关于印发聚氯乙烯等17个重点行业清洁生产技术推行方案的通知》,推广包括青岛碱业此项干法加灰蒸馏技术。中国纯碱工业协会近几年也在行业中加紧推广此项技术。

3.4 技术可靠性

干法加灰技术在青岛碱业股份有限公司已投入运行二十余年,从企业应用的反馈来看,效果很好。青岛碱业股份有限公司利用此技术,其能耗指标一直在行业中处于先进水平,2011年至2013年被中国石化联合会评为“能效领跑者标杆企业。

2011年,行业内的两家企业分别与青岛碱业股份有限公司签订了技术采购合同,使用青岛碱业的干法加灰技术,各投入了一套干法加灰生产装置,均已运行两年以上,节能效果明显,特别是低压蒸汽的节约量均达到了吨碱节汽300kg以上。

3.5 行业特征指标

氨碱法纯碱企业的行业特征指标,主要体现为单位产品综合能耗。目前行业内单位产品综合能耗值一般限制在轻质碳酸钠能耗≤400kgce/t,重质碳酸钠能耗≤470kgce/t。干法加灰技术的投入,单套装置一年节能量折标准煤5 253t,可降低单位产品能耗值为:5 253 000/200 000=263kgce/t。干法加灰技术在节能降耗方面是具有明显效果的。

4 推广建议与投资数据

目前纯碱行业受产能过剩、市场不景气的影响面临生存压力,氨碱法企业只有通过内部挖潜,节能降耗,降低生产成本,才是企业生存下去的保障。

干法加灰蒸馏技术是针对在氨碱法纯碱企业的节能技术。经过技术拥有单位青岛碱业多年的实际运行验证,经过近几年在其它氨碱企业的推广应用,证明该技术工艺成熟可靠,节能效果显著。

一套纯碱产量200kt/a产品规模的干法加灰技术,增加的投资主要有两部分:一为生石灰块磨粉系统,增加了磨粉设备框架和工艺设备如破碎机、磨机以及循环风机和除尘风机等;另一部分增加的投资为原有湿法灰乳蒸馏改造为干法加灰蒸馏需要增加设备框架以及增加的工艺设备如增加一个蒸馏塔、改造预灰桶、增加输送设备等。

干法加灰蒸馏技术(按一套年生产能力为200 kt纯碱),投资额为3 964.82万元,比同等能力的湿法蒸馏投资(2 320.74万元)增加1 644.08万元,年平均利润总额804.88万元,年平均所得税201.22万元,年平均税后利润603.66万元。投资利润率48.96%,投资利税率58.16%,资本金净利润率36.72%,全部投资内部收益率(税后)56.06%。全部投资投资回收期(税后)2.76年,盈亏平衡点35.04%。

年操作日 330天

装置能力(纯碱) 200kt/a

成本情况

节约蒸汽量 60kt

节约水量 400km3

增加用电量 2.938×106kWh

增加占地面积 144m2

经济分析数据

项目增加投资 1 644.08万元

年平均税后利润总额 603.66万元

投资利润率 48.96%

全部投资内部收益率(税后)56.06%

全部投资回收期(税后) 2.76年

盈亏平衡点 35.04%

[1] 王玉田.干法加灰蒸馏装置具有延长蒸馏塔作业周期的各种条件[J].纯碱工业,1996(3)28~28

[2] 杨永宁,潘忠富.干法加灰蒸氨技术总结[J].纯碱工业,1995(2)30~35

[3] 中昊(大连)化工研究设计院有限公司.纯碱工学[M].北京:化学工业出版社,2014