灰乳及灰粉母液蒸氨工艺技术探讨

李树兴

(唐山三友化工股份有限公司纯碱公司,河北 唐山 063305)

氨碱法纯碱生产过程中的母液蒸氨过程,通常所采用的工艺技术方法按加入的分解物料的形态分为两类,其一为灰乳蒸氨,另一为灰粉—灰乳蒸氨。在灰粉-灰乳蒸氨的基础上提出一种全灰粉蒸氨工艺技术方法,以期达到进一步降低母液蒸氨能耗的目的。

1 灰乳蒸氨工艺

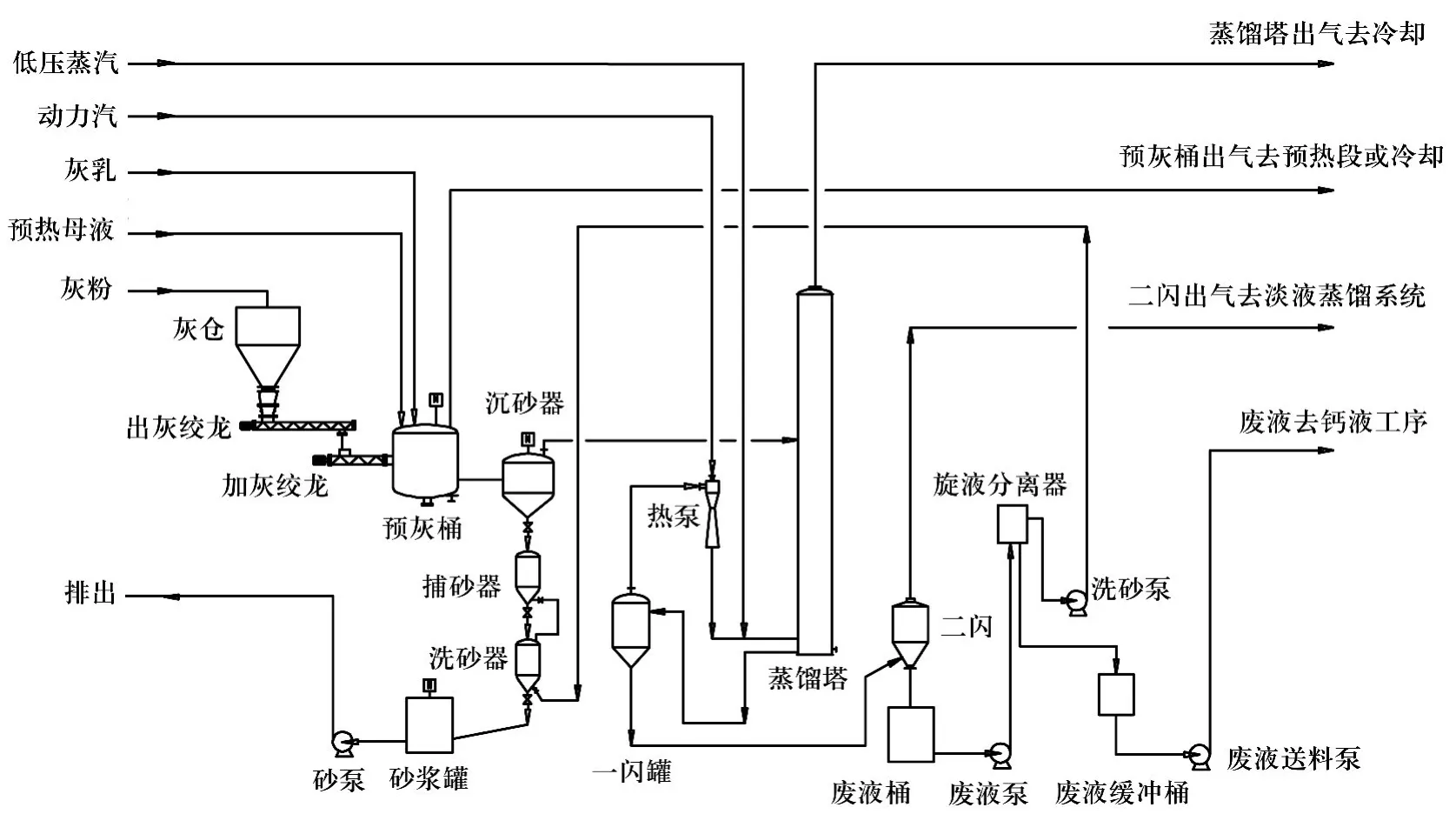

母液经预蒸馏脱除部分游离氨和CO2后,与生石灰消化所得的石灰乳进行复分解反应,将母液中的氯化铵转化为游离态的氨,经蒸汽加热驱出进行回收。

工艺流程为:生石灰加水消化为含ACaO 160 tt左右的石灰乳,经管道输送至预灰桶中,与母液经预蒸馏所得的预热母液进行搅拌混合,发生复分解反应,预热母液中的结合铵转化为游离氨。所得调和液进入蒸馏塔与蒸汽逆流接触,进行传质传热,蒸出溶解的氨气。

图1 灰乳蒸氨工艺流程示意图

2 灰粉—灰乳蒸氨工艺

母液经预蒸馏脱除部分游离氨和CO2后,与生石灰粉磨后所得灰粉进行消化与复分解反应,将母液中的结合铵转化为游离态的氨,经蒸汽加热驱出进行回收。因加入的灰粉量不易计量调节,仍需补充部分灰乳,通过调节灰乳流量来控制废液过剩灰指标。

工艺流程为:生石灰经粉磨至0.4mm的粉粒然后通过传送机构输送到预灰桶中,灰粉在预灰桶中首先经过消化,同时溶解到溶液中生成氢氧化钙与预热母液中的结合铵反应,加入的灰乳亦参加反应,生成加热容易分解的游离氨,游离氨通过生石灰消化反应生成的热和蒸馏塔下部送入的蒸汽加热获得活性而脱离液态,从而达到回收氨的目的。随着灰粉及灰乳带入预灰桶的砂粒经过沉砂、捕砂、洗砂、排砂回收其中夹杂的部分氨及灰乳后将砂排出。

3 灰乳与灰粉—灰乳蒸氨工艺比较

3.1 灰乳蒸氨工艺

优点:应用广泛,技术成熟,流程简洁;生石灰消化充分;液态的灰乳易于使用调节阀及流量计实现精准调节计量;既适用于负压蒸馏,又适用于压力蒸馏。

缺点:生石灰消化过程产生的热量在化灰及输送过程中损失较多;消化过程加入的水最终进入蒸馏塔,增加蒸馏汽耗。

图2 灰粉—灰乳蒸氨工艺流程示意图

3.2 灰粉—灰乳蒸氨工艺

优点:能够较为充分地利用石灰粉消化时放出大量热能,仅有少量的消化水随灰乳进入蒸馏塔,能够显著降低蒸氨过程的能量消耗。

缺点:正压蒸馏灰粉外溢,恶化环境,仅适用于负压蒸馏;需设置生石灰粉磨装置;灰粉加入量难于做到精确调节和计量,仍需添加部分石灰乳来调控过剩灰指标;需设置沉砂、捕砂、洗砂、排砂流程,设备多、流程冗长、操作繁琐,人员占用多;洗砂过程使得部分废液返混到预灰桶中,从而相应降低蒸馏塔的处理能力,另排砂操作还存在高温含氨砂液易喷溅溢出伤人的安全隐患。

4 全灰粉蒸氨工艺的提出

针对以上两种蒸氨工艺存在的缺点,在灰乳—灰粉蒸氨工艺技术基础上提出一种全灰粉蒸氨工艺技术方案。即通过控制更为细小的灰粉粒度、在加灰绞龙上应用变频调节、在调和液管线上应用pH值在线分析仪,达到流程精简、操作便利、可控性强、安全、节能、减少人员占用的目的。

方案具体为:

①在出料绞龙和加灰绞龙上应用变频调节技术,通过调节出料绞龙的转动频率,达到对灰粉加入量的增减调节。

②在调和液管线上安装pH值在线分析仪,随时显示调和液pH值的变化,使操作人员能够即时了解调和液中过剩灰的大小,及时调节出料绞龙和加灰绞龙频率,调节进灰粉量以控制废液过剩灰指标合格。

③控制更为细小的灰粉粒度,进而使灰粉与预热母液混合所形成的调和液中无大粒径砂粒,灰粉中不能消化的部分呈悬浮状态存在于调和液中,不致在预灰桶及蒸氨塔内造成沉积。因无固体颗粒沉积现象,故无需设置沉砂、捕砂、洗砂、排砂等装置和流程。

通过第①、②两项技术的应用达到不使用调节石灰乳流量的方法调节控制过剩灰,代之以实现全灰粉蒸馏操作,消除灰粉—灰乳蒸氨工艺仍需使用部分石灰乳,未能充分应用灰粉消化热的弊端。因不使用石灰乳且灰粉粒度更细,故无大粒径砂粒进入系统,亦为取消除砂装置奠定了基础。

通过第③项技术的应用,及应用第①、②两项技术奠定的基础,达到不设置沉砂、捕砂、洗砂、排砂等装置,无需进行排砂作业的目的。亦消除了废液返混调和液、降低蒸馏塔能力的弊端。

图3 全灰粉蒸氨工艺流程示意图

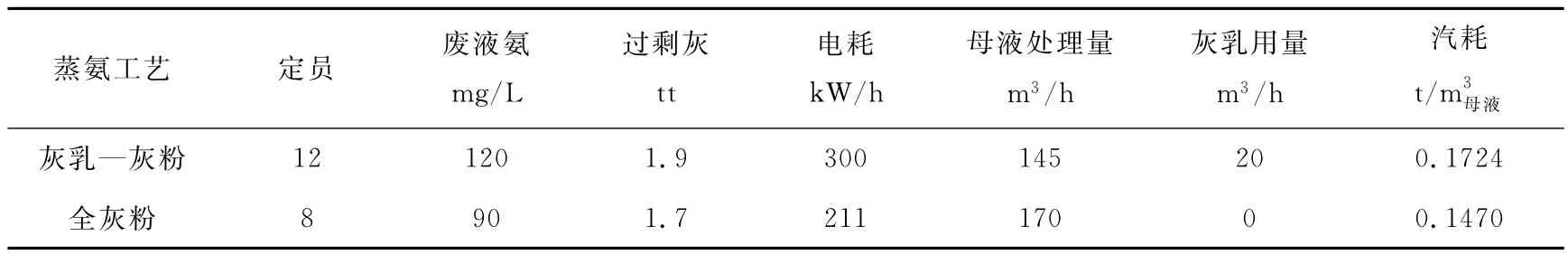

5 全灰粉蒸氨工艺试验及结果

按照所提出的方案对我司干灰蒸馏装置进行完善改造,即增加调和液pH在线分析仪、在出料绞龙和加灰绞龙上增加变频器、调整磨灰装置参数、增设预灰桶至蒸馏塔的调和液直通管线。改造后进行了试验摸索,达到了预期效果。

表1 全灰粉蒸氨工艺与传统干法蒸氨工艺对比表

6 结 语

综上,全灰粉蒸氨工艺通过采用变频调节和在线监测技术,对传统母液蒸氨工艺进行改造,实现操作调节手段的变革,达到了精简流程、操作便利、可控性强、安全、节能、减少人员占用的目的。将当今先进的科学技术应用于对传统工艺装置的改造,必将使传统工艺焕发出新的生机和活力。

[1] 大连化工研究设计院主编.纯碱工学[M].北京:化学工业出版社,2003

[2] 陈学勤.氨碱法纯碱工艺[M].沈阳:辽宁科学技术出版社,1989