论三聚氰胺与联合制碱联产的联产比及其限制

王 全

(中昊(大连)化工研究设计院有限公司,辽宁 大连 116023)

自2004年首家三聚氰胺与联合制碱联产,获得了双赢和显著的经济效益后,已有多家工厂跟进,据传都申请了专利,三聚氰胺的联产比一家比一家高,众说纷纭。本文只是从联合制碱生产侧面作一分析和评论。

联合制碱法生产母液封闭循环的特点决定了它的原材料、生产工艺过程及其母液组成等具有严格的当量概念和数量范围。循环母液中的CO2亦不例外,从碳化取出液开始到氯化铵过程,虽然在重碱分离(过滤)时加入洗水,母液Ⅰ吸氨时控制α值,原则上其浓度仍在过饱和、饱和,或者接近饱和状态的变化;只是为了保证一定的β值以及碳化取出液的CNH3浓度,在母液Ⅱ吸氨时吸收了过量的NH3,给吸收CO2留出了一定的余地,但是余地不大。这可以从碳化岗位控制清洗氨母液ⅡCO225~28tt以及清洗塔的清洗CO2气当量仅1.75kmol/t很容易看出来。从事过碳化塔操作的人最清楚,联合制碱碳化塔从来没有发生“过洗”现象,而最担心的则是稍稍多通气就会在清洗塔出碱。所以说,对于联合制碱生产而言,循环母液中的CO2浓度已经相当高,额外吸收CO2气的能力很有限,这一点业外人士不甚明白,认识相去颇远,因而,很有必要提出一个安全设计的概念。

1 安全设计的母液吸氨化学反应

由于三聚氰胺生产弛放的尾气中CO2的数量相当大,而联合制碱生产循环母液额外吸收CO2气的能力很有限,因此,三聚氰胺与联合制碱联产的联产比的安全设计很重要,即在该联产比条件下,联合制碱生产母液吸收三聚氰胺生产弛放的NH3和CO2混合气,不更动联合制碱工艺,而只对局部操作指标做一些不影响生产效果的调整,尤其要将吸收CO2控制在远离NaHCO3析出区域。

按照在安全的联产比条件下联合制碱母液Ⅰ吸收三聚氰胺尾气的始末状态,吸收的物理化学过程描述如下:

(1)氨溶解于水反应生成氢氧化铵

NH3(g)+H2O(l)= NH4OH(aq)+34.7800 kJ/mol

(2)碳酸氢钠氨化反应生成氨基甲酸钠中间产物

NaHCO3(aq)+NH4OH(aq)= NaCOONH2(aq)+H2O(l)+0kJ/mol

(3)氨基甲酸钠水解反应生成碳酸钠

2NaCOONH2(aq)+H2O(l)= Na2CO3(aq)+NH4COONH2(aq)+60.7691kJ/mol

(4)碳酸氢铵氨化反应生成氨基甲酸铵

NH4HCO3(aq) + NH4OH (aq) =NH4COONH2(aq)+2H2O(l)+30.3624kJ/mol

(5)氢氧化铵碳酸化反应生成碳酸氢铵

NH4OH(aq)+CO2(g)=NH4HCO3(aq)+64.5089kJ/mol

(6)碳酸铵平衡转化成氨基甲酸铵

(NH4)2CO3(aq)=NH4COONH2(aq)+H2O(l)+0.7924kJ/mol

(7)水蒸汽冷凝成水

联合制碱生产工艺本身氨母液Ⅰ吸收淡液蒸馏塔来的氨、二氧化碳和水蒸汽混合气,在吸收过程中水蒸汽被冷凝。

H2O(g)=H2O(l)+q

冷凝热q按饱和水蒸汽的热焓计。

2 母液Ⅱ吸收三胺尾气中CO2的碳酸化过程

自联合制碱问世以来,母液Ⅰ吸收氨气并控制氨母液Ⅰ的α(FNH3/CO2)值2.15~2.35,将母液Ⅰ中溶解度小的碳酸氢钠转化成溶解度大的碳酸钠,避免在氨母液Ⅰ的冷却和加盐制铵过程中碳酸氢钠和氯化铵共同析出,这在行业上下是无人不知,无人不晓的常识。但是,在联合制碱生产母液,氨母液Ⅱ或者母液Ⅱ中吸收二氧化碳,对氢氧化铵进行碳酸化,在什么条件下会发生碳酸化的后续化学反应,譬如碳酸钠被重碳酸化,以及碳酸氢铵和氯化钠发生复分解反应生成碳酸氢钠?也应该有一个相应的比值和控制问题呢?

按照氨盐溶液碳酸化反应以及反应结晶过程的观点,联合制碱母液吸收二氧化碳,其中的NH4OH被碳酸化生产NH4HCO3,Na2CO3被重碳酸化生产NaHCO3,而且,当母液中NH4HCO3和NaCl浓度达到一定数量后,制碱主反应:的平衡向右移动,即向生产NaHCO3的方向移动,由于NaHCO3的溶解度很小,所以,如若继续吸收CO2,则很容易使母液中的NaHCO3达到过饱和,进而析出NaHCO3结晶。联合制碱工艺一书中控制碳化塔清洗氨ⅡCO2浓度25~28tt,清洗CO2当量1.75kmol/t,系大化公司碱厂几十年积累的经验,也是氨母液Ⅱ或母液Ⅱ额外吸收CO2的安全警示。

基于同样的认识,碳化取出液中的NaCl浓度仅25~30tt,已接近相图P1点的NaCl浓度,按现有的碳化塔设备和工艺参数,很难再让其大量析出NaHCO3,而母液Ⅰ和氨母液Ⅰ中的NaCl浓度更低。然而,母液Ⅱ和氨母液Ⅱ则是为了制取NaHCO3而加了固体NaCl的母液,NaCl浓度达到65~70tt,按照上述制碱主反应,反应平衡学说,提高参与反应的NaCl浓度,可以使平衡向生产NaHCO3的方向移动,可以多析出NaHCO3。这一点建议引起喜欢在母液Ⅱ中吸收三聚氰胺生产尾气的工厂注意。

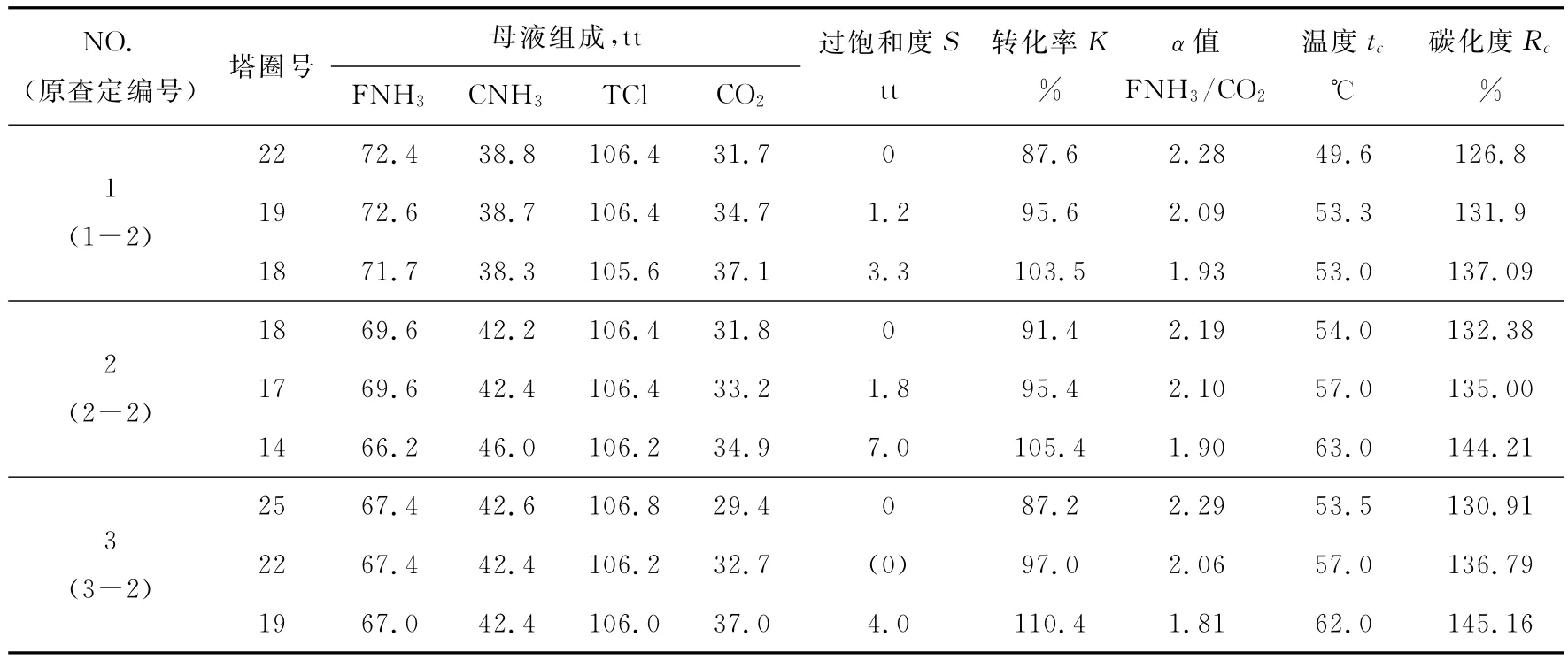

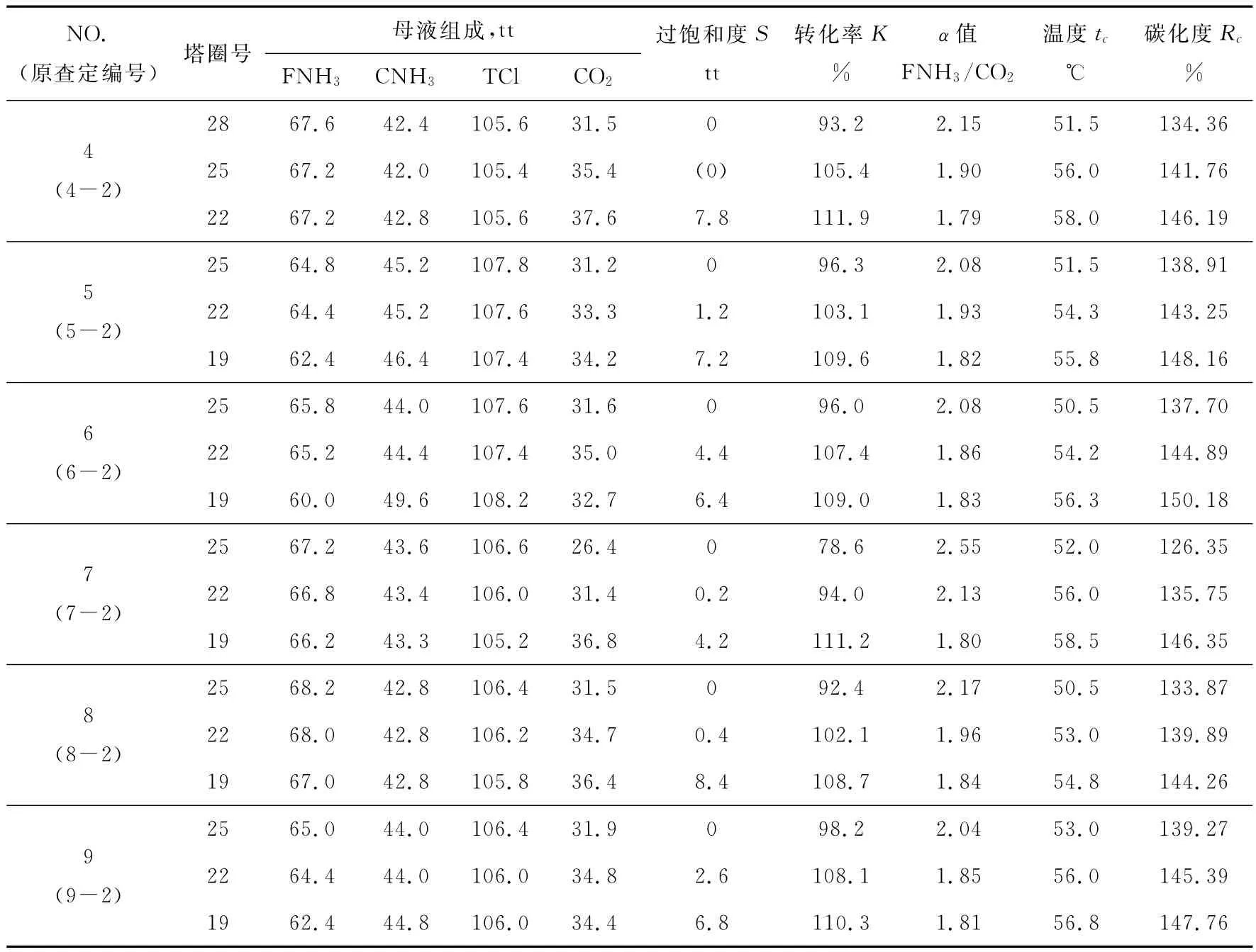

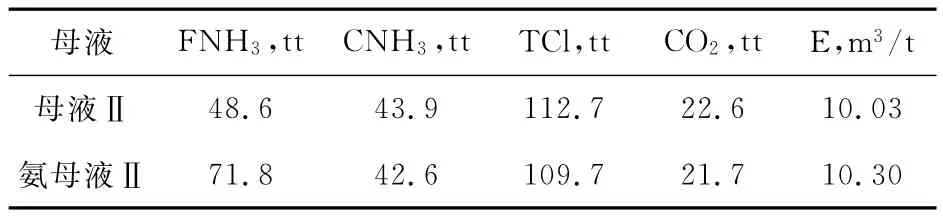

为了进一步阐明联合制碱母液只能有限地吸收二氧化碳,将联合制碱碳化塔上部碳化氨母液Ⅱ中NaHCO3结晶析出区域的生产查定数字列于表1。

表1 联碱碳化塔实际操作中NaHCO3析出条件

(续表)

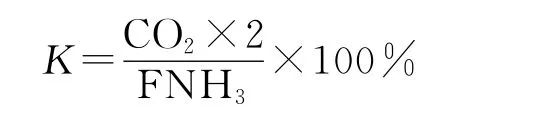

转化率K%按下式计算:

式中,K—碳化液的转化率,%;

CO2—碳化液的二氧化碳浓度,联合制碱母液

按一价计,tt;

FNH3—碳化液的游离氨浓度,tt。

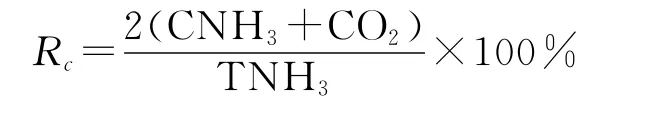

碳化度Rc%按下式计算:

式中,Rc—碳化液的碳化度,%;

CNH3—碳化液的结合铵浓度,tt;

TNH3—碳化液的总氨浓度,TNH3=FNH3+CNH3,tt。

由表1的数字可见:

(1)转化率K%控制≤93%,相应的α值为≥2.15,可以不析出NaHCO3,这一数字与母液Ⅰ吸氨控制氨母液Ⅰ的α值2.15~2.35,可以避免在冷却和加盐过程中析出NaHCO3是一致的。

(2)当转化率K值达到109%,相应的α值为1.84时,过饱和度S 骤增到7~8tt,有析出NaHCO3的危险,这和氨碱法生产中,当碳化度接近或达到110%时,由于NaHCO3初始晶核的发生具有爆发性,吸收速度和碳化度的关系曲线出现“拐点”的现象吻合。在理想的氨碱法生产的氨盐水中无CNH3,TNH3即FNH3,碳化度Rc%即转化率K%。

另一方面,在氨母液Ⅱ或母液Ⅱ中吸收CO2气体的实际操作中,气体搅拌、气体分散以及气泡效应等不确定因素比较多,工业生产的控制指标留有比较大的余地,包括上述控制清洗塔清洗氨母液ⅡCO225~28tt,清洗CO2当量1.75kmol/t,即使如此保险的操作,实际生产中清洗塔出碱的现象还时有发生。

顺便提一笔,用母液Ⅱ吸收三聚氰胺生产尾气,当吸收的CO2数量足够多时,氨母液Ⅱ中残留的Ca2+、Mg2+同样被碳酸化,进一步生成碳酸钙CaCO3和碱式碳酸镁X MgCO3·Y Mg(OH)2·Z H2O沉淀。

3 高联产比生产例

以变换气加压碳化为主体工艺的常规联合制碱,与常压一步法三聚氰胺装置联产,联碱能力300 kt/a,三胺能力30kt/a,三胺联产比0.10。热氨母液Ⅰ清洗碳化塔或冷却器。

常压一步法生产尾气中NH3850kg/t胺,CO21 130kg/t胺,联产比0.10时带入 CO2113kg/t碱,或2.57kmol/t碱。

清洗碳化塔或外冷器带入CO2,根据外冷器结疤情况估算为10.91kg/t碱,按照φ2500索尔维碳化塔下段水洗实测溶解NaHCO3结疤及堆积为23.22kg/t碱,折 CO212.16kg/t碱,本例取12.17 kg/t碱。

另外,淡液蒸馏塔出气(65℃)带入CO233.79 kg/t碱,热碱液带入CO23.3kg/t碱。

因而,在三聚氰胺的联产比0.10时,正常生产情况下将在母液系统额外增加CO2162.25kg/t碱,或3.69kmol/t碱。

表2 按照变换气加压碳化的母液组成和当量

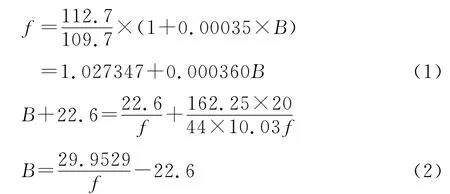

母液吸收二氧化碳的体积变化率εB=0.00035 tt-1,母液Ⅱ吸收三胺尾气后,氨母液Ⅱ的CO2计算如下:

令母液Ⅱ吸收三胺尾气中CO2后的CO2浓度增量读数为B(tt);母液Ⅱ吸收NH3和CO2后的体积变化系数为f,则可建立如下关系:

(2)式代入(1)式,得方程

f2-1.019211f-0.010783=0

解得,f=1.029683

B=6.49tt

氨母液Ⅱ的CO2浓度达到29.09tt,显然超过了清洗(碳化)氨母液Ⅱ析出NaHCO3结晶的警戒浓度。部分联合制碱工厂习惯于游离氨吸收二氧化碳母液循环,氨母液Ⅱ的FNH3控制在66tt左右,此时,氨母液Ⅱ的CO2浓度将达到27tt左右。

这一浓度对于联合制碱索尔维碳化塔的操作和管理人员而言,显然是担心清洗塔出碱的危险浓度。实际生产中,母液Ⅱ吸收三胺尾气后,Ca2+、Mg2+被碳酸化到一定程度后进一步生成碳酸盐及其复盐沉淀,工厂反映澄清桶泥量增加,这是对的。但引起氨母液Ⅱ溶液变色则不可能是少量钙镁杂质沉淀所为,而应该是NaHCO3结晶爆发性的析出现象,吸氨塔结疤造成阻塞多半是钙镁的碳酸盐沉淀和NaHCO3析出形成的结垢。

另一工厂,原联合制碱生产能力160kt/a,联产三聚氰胺的公称能力为10kt/a,实际生产三胺24 t/d,三聚氰胺的联产比0.05,系统母液CO2的浓度增加约4tt,达到24tt左右,生产正常。后增建一套15kt/a三聚氰胺装置,而联合制碱能力仅扩至200kt/a,当三胺的实际生产达到50t/d,联产比提高到0.08时,联碱系统母液的CO2浓度升高到28 tt左右,出现了重碱结晶细,氨Ⅱ泥量大以及用水煮塔等问题,明显感到三胺尾气消化不了。2010年以后改成联合制碱能力达到300kt/a,日产1 080t。

4 安全设计的联产比

对于常规联合制碱生产,包括浓气制碱和变换气加压碳化制碱,使用索尔维碳化塔或者外冷碳化塔,与三聚氰胺联产,三胺的联产比以0.05为宜,即从300kt/a规模联碱配一套15kt/a能力的三胺,用母液Ⅰ吸收三胺尾气,控制好氨母液Ⅰ的α值。吸收三胺尾气后,母液中的CO2浓度增加3.5~4 tt,或1.75~2.0kmol/t,与常规联合制碱生产碳化塔清洗CO2气当量相当。国内首家与三聚氰胺联产的联合制碱工厂,按此联产比进行设计,生产工艺没做更动,仅少量操作指标做了适当修改,自2004年顺利投产后,运行一直正常,母液CO2浓度达到25tt左右,没有发生过上述两厂出现的问题。

不冷式碳化联合制碱技术与三聚氰胺联产有一定优势,一则重碱工序有个小循环,母液Ⅰ的当量比常规联合制碱法大一倍,处理三胺尾气中的CO2能力亦相当大一倍;二则不冷式碳化塔工艺无氨母液Ⅱ,无清洗碳化塔或外冷器的日常清洗操作,所以,三聚氰胺的联产比可以提高到0.10。联产比的限制条件只是氨母液Ⅰ的α值,随着联产比的提高,氨母液Ⅰ的α值下降,同样会在后续工序有析出NaHCO3危险。

5 提高联产比的可能途径

(1)利用联合制碱法生产母液Ⅰ的CO2平衡蒸汽分压很高,>400mmHg柱(53kPa),而 NH3平衡蒸汽分压很低,<5mmHg柱(0.67kPa),在一吹出塔,譬如旋流板塔用大量空气吹出部分CO2,而NH3损失可以控制得很小。

(2)仿效日本一项老技术方案,专门设计一母液Ⅱ吸收三聚氰胺生产尾气的设备,生产5%或10%含钙镁和水不溶物高一些的普通纯碱;出碱母液过滤后继续碳酸化生产90%或95%的高纯度纯碱。

[1] 韩行治.联合制碱工艺[M].沈阳:辽宁科学技术出版社,1989

[2] 王全.纯碱制造技术[M].北京:化学工业出版社,2010

[3] 大连碱所,等.碳化塔浓气制碱测定报告[P].纯碱工业,1980(2):11-15

[4] 陈胜利,郜长水.浅谈三聚氰胺尾气联合制碱[J].纯碱工业,2013(6):19-21

[5] 王杰,谢红飞.常压一步法生产三聚氰胺在纯碱企业的应用[J].纯碱工业,2010(4):27-29