基于尾矿砂利用技术的绿色混凝土施工技术研究

张海霞 王龙志 崔 鑫 张 雪

(山东建泽混凝土有限公司,济南 250101)

1 前言

混凝土是由胶结材料,骨料和水按一定比例配制,经搅拌振捣成型,在一定条件下养护而成的人造石材。混凝土具有原料丰富,价格低廉,生产工艺简单的特点,其用量越来越大;同时混凝土具有抗压强度高,耐久性好,强度等级范围宽,使其得到广泛使用。目前混凝土原材料品种丰富,混凝土质量良莠不齐,而现代混凝土设计除满足强度外,环保性、安全性、耐久性和经济性成了必须考虑的因素。在这种情况下,各种活性掺合料、人工集料、混凝土外加剂已经成为现代混凝土中不可缺少的组份,如何保证混凝土中各组分能够为混凝土做贡献,是目前预拌混凝土企业面临的问题。在多年的混凝土生产施工过程中,致力于绿色混凝土施工方法的研究,通过不断探索、创新、发展、完善,总结出了一整套成熟的施工方法,并形成了基于尾矿砂利用技术的绿色混凝土施工技术。

2 技术原理

目前使用机制砂全部取代河砂制成的混凝土,由于其机制砂级配断层从而导致其工作性能存在一定的缺陷,采用铁尾矿砂取代部分机制砂,可有效弥补其级配缺陷。使用机制砂和铁尾矿砂制成的混合砂取代细骨料,其细骨料级配更合理,可以更好地调整混凝土的工作性能,且满足《混凝土结构设计规范》的力学性能。同时铁尾矿砂的使用不仅可解决废弃物的堆放造成的环境污染,还可大大降低混凝土的材料成本。

以《普通混凝土配合比设计规程》(JGJ55)为基础,视工程实际应用情况以及上周期混凝土强度的统计数据为基础以传统方式进行基准配合比设计;其中各胶凝材料比例的确定采用胶砂强度法确定,细骨料各组分的确定采用级配法确定,回收水的利用采用浓度法确定;对基准配合比进行调整,最终通过试配验证并结合工程实际情况和具体要求给出最终配合比。

3 材料选择

3.1 骨料

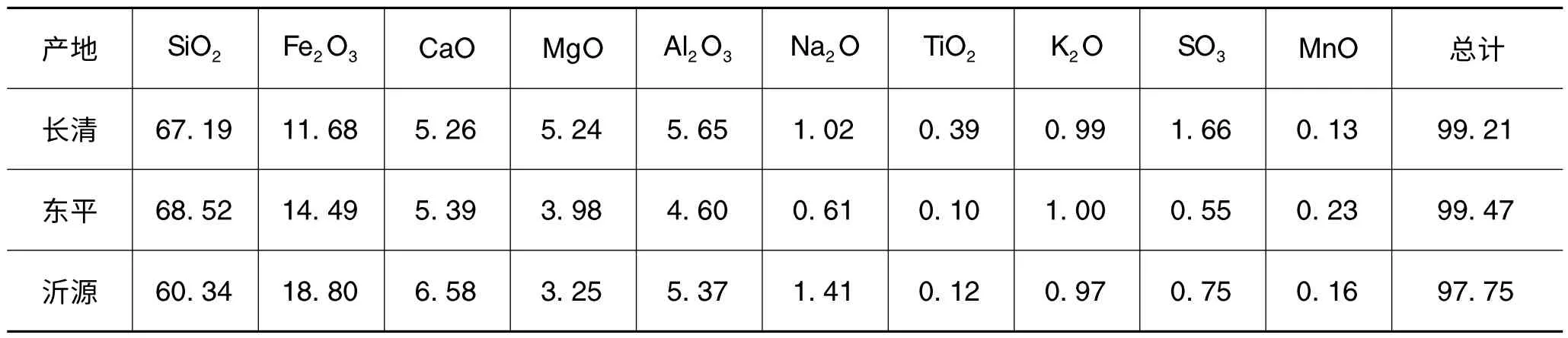

(1)细骨料采用机制砂和铁尾矿砂制成的混合砂,其中机制砂选用济南当地生产,细度模数3.1~3.3,石粉含量低于10.0%,亚甲蓝试验合格;铁尾矿砂选用济南长清地区生产,细度模数1.4~1.7,亚甲蓝试验合格,化学组成如表1 所示。

表1 济南附近地区尾矿砂化学组成

由于没有尾矿砂在水泥混凝土中应用的相关检测标准,同时为了确保尾矿砂的安定性满足应用于水泥混凝土中的标准,将尾矿砂磨成80μm 筛余小于5%的细粉,依据《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T 1346-2011 进行尾矿砂粉安定性检测,三种尾矿砂粉的安定性值均小于2mm,判定三种尾矿砂安定性合格。

(2)粗骨料选用济南当地产的5~25mm 碎石。

3.2 掺合料

(1)粉煤灰宜采用Ⅱ级粉煤灰。对于低强度等级混凝土,也可以采用Ⅲ级粉煤灰。本技术中试验及生产中采用的粉煤灰为聊城茌平电厂生产的Ⅱ级粉煤灰[1]。

(2)矿渣粉宜选用S95 级。对于低强度等级混凝土,也可以采用S75 级矿渣粉,对于高强混凝土或高性能混凝土,优先选用S105 级矿渣粉。本技术中试验及生产中所用矿渣粉为济南鲁新建材有限公司生产的S95 级矿渣粉。

表2 粉煤灰性能指标

表3 矿粉物化指标

3.3 外加剂

选用当地产的脂肪族外加剂,降低水泥用量和用水量,增大混凝土稳定性和流动性。本技术中所用外加剂为济南华建外加剂厂生产的BSM 系列外加剂。

3.4 饮用水

济南地区饮用水。

4 试验及试生产

4.1 各材料比例的确定

依据相关国家及行业标准,通过试验确定机制砂与尾矿砂的比例。

机制砂与尾矿砂比例的确定:通过不同比例的混合,获取最大堆积密度和最小孔隙率,以便尽可能减少胶凝材料浆体的用量,来达到降低砂率,减少用水量和胶凝材料用量的目的。对混合砂进行筛分试验,确定混合砂的最佳级配区间,同时确保0.315mm筛混合砂的通过量不小于15%,从而确保混凝土的可泵性能。实验证明在机制砂与铁尾矿砂的比例为8∶2 时较为合理。

表4 混合砂实例

上述数据根据一种利用尾矿砂进行砂级配改良的方法得到,具体步骤为:

①对尾矿砂进行筛分,各方孔筛上的累积筛余用Ax 表示,计算其细度模数;

②对需改良砂进行筛分,各方孔筛上的累积筛余用Bx 表示,计算其细度模数;

③将尾矿砂与需改良砂按a∶b 混合进行筛分,各方孔筛上的累积筛余用Cx 表示,Cx=a ×Ax +b ×Bx,x 取值1、2、3、4、5、6,计算其细度模数,其中a+b=1,且a 与b 取0.05 的正整数倍;

④当混合砂的细度模数值在2.3~3.0 时,将a* 100%份尾矿砂和b* 100%份的需改良砂进行充分混合后,得到混合砂;当混合砂的细度模数值不在2.3~3.0 时,重复步骤①②③。

其中以尾矿砂为例,细度模数计算公式为:细度模数=【(A2 +A3 +A4 +A5 +A6)-5* A1】/(100-A1),实例1 中a 取值0.35,b 取值0.65,a +b=1,混合砂的细度模数2.7,在2.3~3.0 之间,实例1的混合砂是按照质量份数用上述35%的有色金属矿尾矿砂与65%的机制砂充分混合得到。

实例2 中a 取值0.5,b 取值0.5,a +b=1,混合砂的细度模数2.7,在2.3~3.0 之间,实例2 的混合砂是按照质量份数用上述50%的铁尾矿砂与50%的河沙与机制砂组成的需改良砂充分混合得到。

实例3 中a 取值0.2,b 取值0.8,a+b=1,混合砂的细度模数2.8,在2.3~3.0 之间,实例3 的混合砂是按照质量份数用上述20%的黄金矿尾矿砂与80%的河砂充分混合得到。

实例1~3 中的混合砂主要参数指标,如表5 所示。其中混合砂的主要参数使用JGJ52-2006《普通混凝土用砂、石质量及检验方法标准》检验。

表5 混合砂主要参数指标

利用上述实例1~3 的混合砂制备的预拌混凝土,主要数据如表6 所示。

表6 混合砂制备的预拌混凝土主要数据 kg/m3

检测预拌混凝土的工作性能、力学性能、耐久性能。工作性能的试验方法按照GB/T50080-2002《普通混凝土拌合物性能试验方法标准》进行试验,检测指标要求满足施工要求;力学性能试验方法按照GB/T50081-2002《普通混凝土力学性能试验方法标准》进行试验,检测指标要求满足设计强度要求;耐久性能的试验方法按照GB/T50082-2002《普通混凝土长期性能和耐久性能试验方法标准》进行试验,检测指标要求满足设计耐久性要求。

预拌混凝土主要指标如表7 所示,混凝土状态如图2 所示。

表7 预拌混凝土主要指标

其中,上述预拌混凝土在制备过程中,投料顺序都是石与混合砂搅拌10s~30s,再投入所述的胶凝材料、水、外加剂,搅拌10s~60s,出机。

4.2 混凝土试生产

结合现场情况、环境情况及其它影响对优化后的配合比进行试生产,同时进行拌合物性能试验,符合要求即进行生产,不符合要求进行微调。

5 工程应用

本技术自2013 年9 月份已大范围应用于中国建筑第八工程局有限公司承建的东城逸家建设项目工程2-2 地块工程、中海华山北片区a 地块地下车库及配套设施工程、中海华山北片区A 地块地下车库及配套设施工程等建筑工程当中,混凝土应用量已超过100 万方,对确保混凝土的质量、降低了混凝土成本、杜绝现场混凝土堵泵现象起到了重要作用,同时保护了环境。

图1 东城逸家施工现场

图2 中海华山北片区施工现场

图3 中海华山北片区施工现场

6 效益分析

6.1 社会效益

本技术解决了目前原材料品种变化多样、实际生产比例无法确定的现状,尤其是混凝土中掺合料比例无明确的标准及试验方法,导致均为经验比例,从而导致浪费。本技术不仅为本公司的混凝土生产及质量控制提供了可靠的依据,更为各预拌混凝土企业混凝土的质量控制提供了借鉴,具有很好的推广应用价值,可有效的保护环境,避免资源的浪费。

6.2 经济效益

采用本技术,可以大力推广掺合料和回收水的使用,不仅改善了混凝土状态,还大大降低了生产施工成本。山东建泽混凝土有限公司济南分公司和青岛分公司目前以生产混凝土,每方混凝土节约材料成本,降低排污费,更为公司创造效益。

7 结语

本技术以事实为原则,数据充足且可靠,对机制砂与铁尾矿砂的掺量确定,通过更科学的方法进行确定,从而保证了混凝土的可泵性能。以双掺粉煤灰和矿粉代替部分水泥,以大小粒径组合、混掺等技术措施配置的具有良好的级配和低的空隙率的混合砂代替天然砂,使废物得到利用,减少环境污染,节约资源,混凝土其工作性能优于传统预拌混凝土,成本降低,经济效益和环境效益明显。

[1]崔鑫,张海霞,李亚真,等.关于粉煤灰需水量比测试方法的几点思考[J].混凝土,2012(11):51-53.