粉煤灰基可控低强度充填材料制备及其性能研究

殷景阁 李端乐 陈 雷 郑大鹏 任才富 崔 勇 王栋民

(中国矿业大学(北京)化学与环境工程学院&混凝土与环境材料研究所 北京 100083)

1 引言

充填开采是煤矿绿色开采技术体系的主要内容之一,但传统的充填开采方法,受充填系统、充填效率和充填成本的制约,未能得到大规模工程应用。而可控低强度材料(Controlled Low Strength Material,CLSM)是取代传统充填开采材料的有效途径之一。CLSM 是一种主要用于替代夯实填土回填的自密实水泥质材料。因其高流动性、自密实、自流平及低强度的特性被广泛应用于矿井充填、路基回填及管道填充等回填工程,是替代砂石或土壤等传统回填材料的有效途径之一。CLSM 不仅可解决传统回填材料填充不密实或存在结构死角等问题,也是大量利用粉煤灰等大宗固体废弃物的有效途径之一,实现工业废弃物的资源化利用[1]。本文主要以粉煤灰为原料制备CLSM,并对其工作性及力学性能进行相应的研究。

2 实验原料及方法

2.1 实验原料

2.1.1 水泥

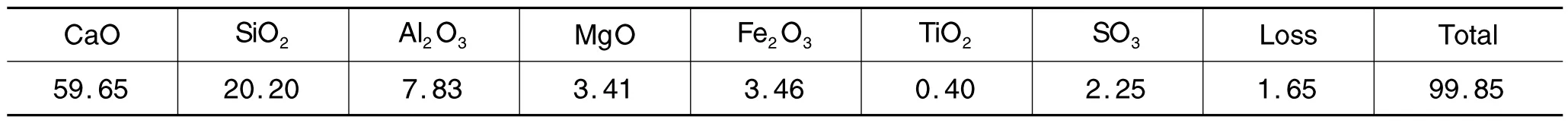

本论文所用水泥为山西省孝义市水泥厂生产的普通硅酸盐42.5 型水泥,化学成分如表2.1 所示,矿物组成如表2.2 所示,物理性能如2.3 所示,XRD 如图2.1 所示。

表2.1 水泥的化学组成,wt%

表2.2 水泥矿物组成,wt%

表2.3 水泥的主要物理性能

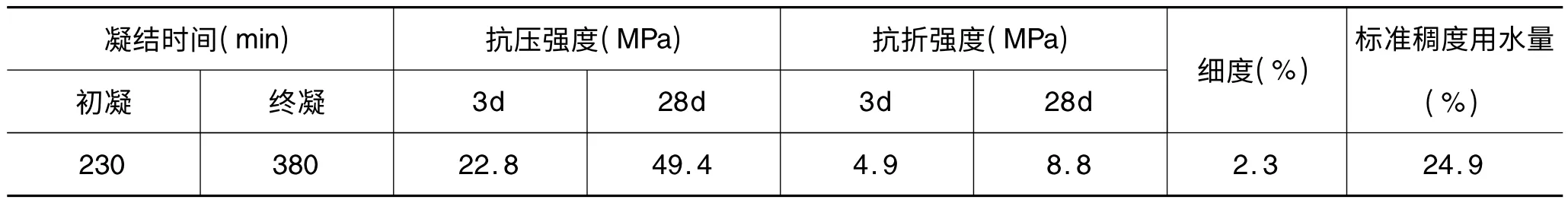

图2.1 粉煤灰的粒径分布

2.1.2 粉煤灰

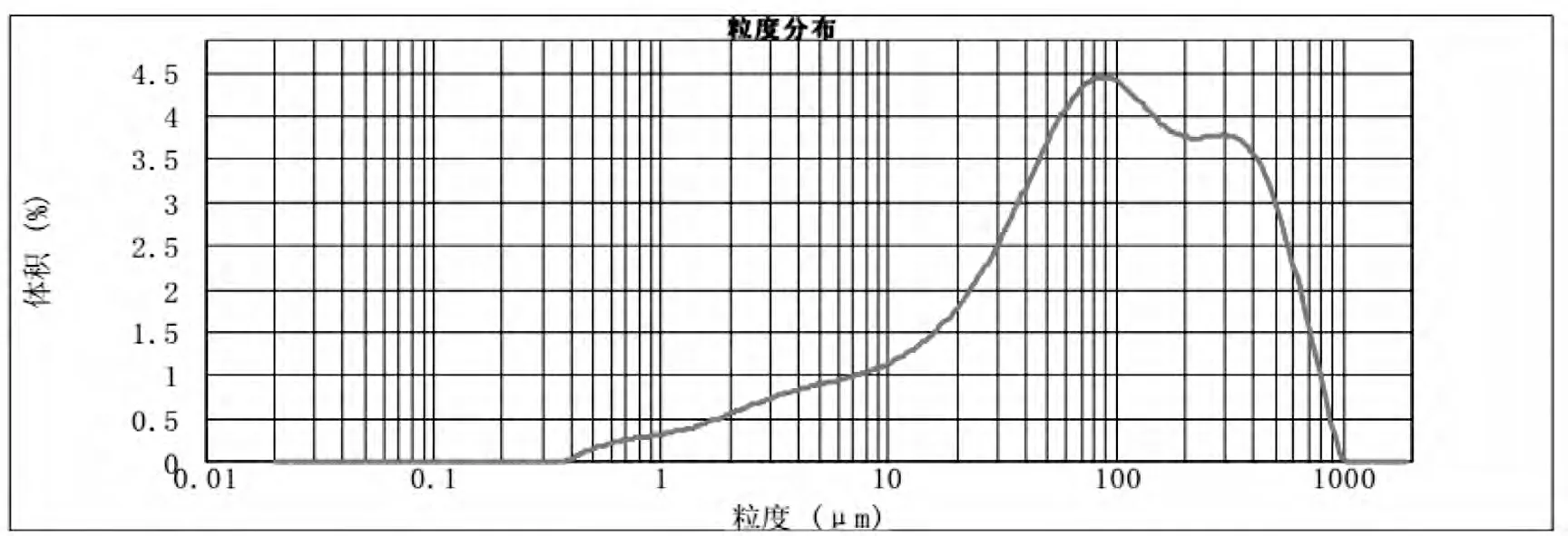

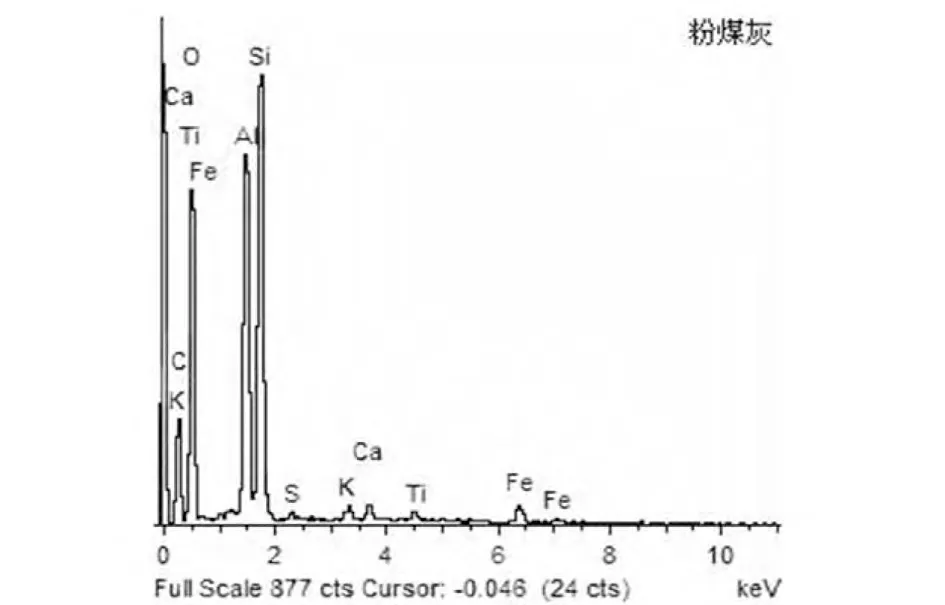

本论文所用粉煤灰为汾西矿业(集团)下属电厂生产的粉煤灰,化学成分如表2.4 所示,粒径分布如图2.2 所示,能谱分析如图2.3 所示。

表2.4 粉煤灰的化学组成,wt%

2.1.3 煤矸石

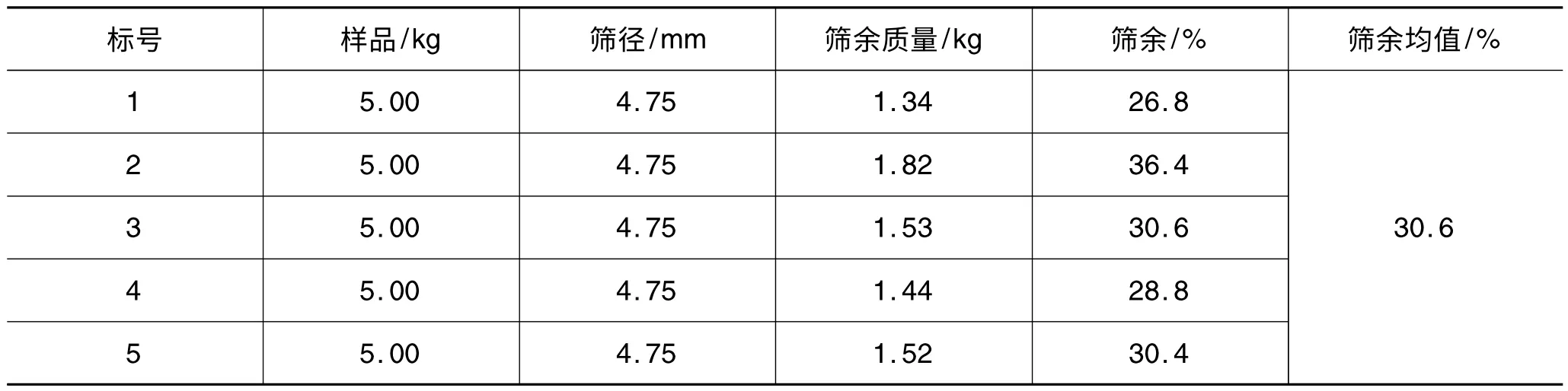

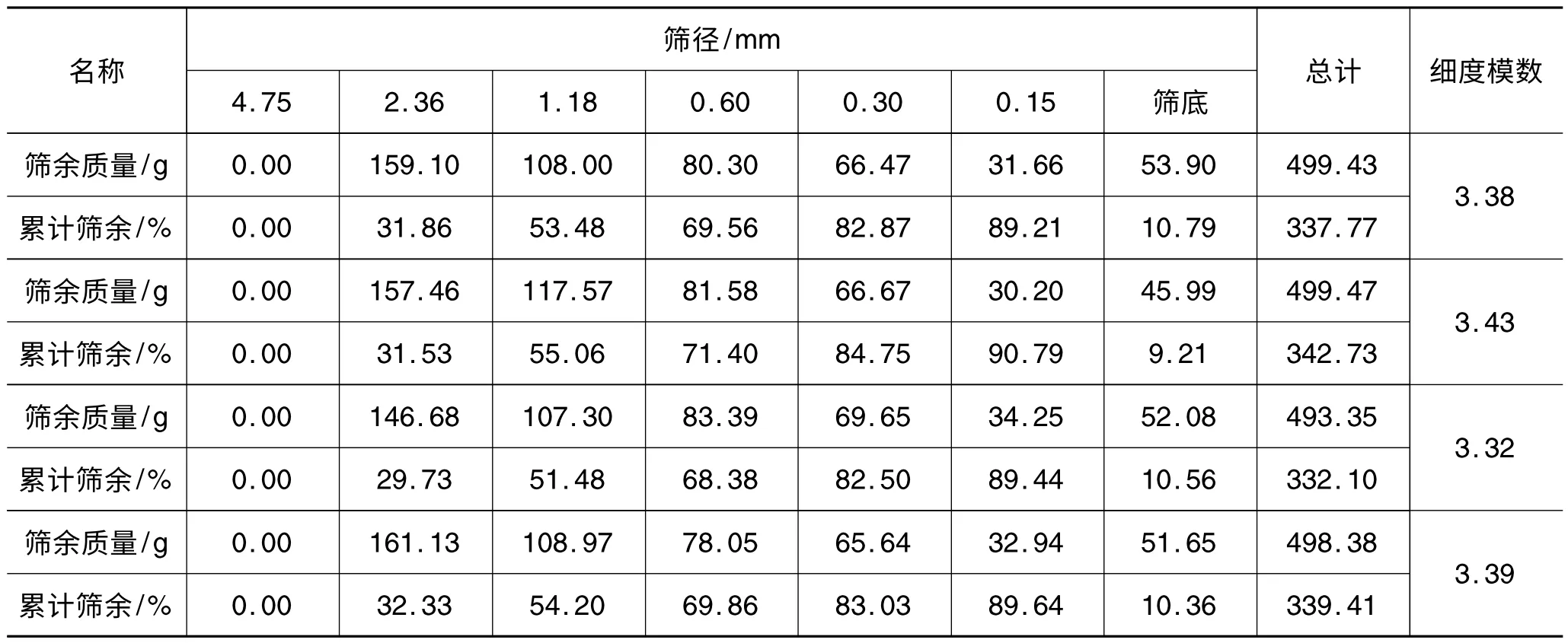

本实验所用煤矸石为汾西矿业(集团)新阳矿矸石山的原状矸石,经过二级鄂式破碎机制,被破碎成为最大粒径<15mm 的矸石颗粒。对破碎后的煤矸石进行了筛分分析,发现破碎后的煤矸石中>4.75mm 的颗粒含量仅占30.6%,而在<4.75mm 的破碎煤矸石中,粒径<0.15mm 的颗粒含量高达10.1%。煤矸石的筛分实验及结果如表2.5、表2.6 所示。

图2.2 粉煤灰的能谱分析图

图2.3 煤矸石的能谱分析图

表2.5 煤矸石的筛分分析表

表2.6 煤矸石砂的筛分分析表

表2.7 煤矸石的化学组成,wt%

2.2 实验方法

(1)CLSM 坍落度、扩展度、泌水率及凝结时间的测试按照GB/T 50080 -2002《普通混凝土拌合物性能试验方法标准》进行;

(2)CLSM 抗压强度的测试按照GB/T 50081 -2002《普通混凝土力学性能试验方法标准》进行;

(3)破碎煤矸石的筛分分析、表观密度、堆积密度的测试按照JGJ 52 -2006《普通混凝土用砂、石质量及检验方法标准》进行。

3 实验结果与讨论

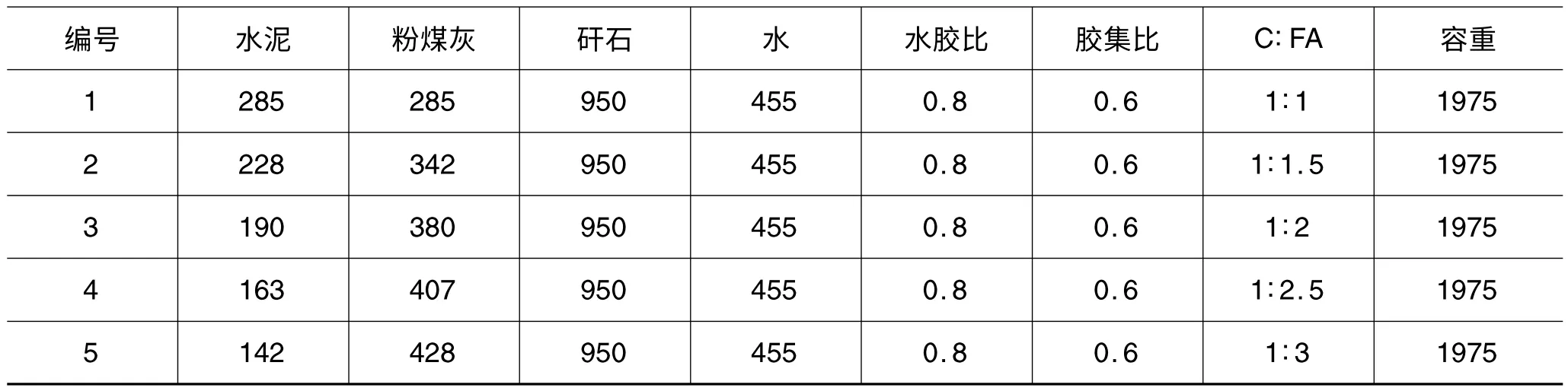

粉煤灰目前已成为混凝土等水泥基材料中用量最大的矿物掺合料,据统计,粉煤灰仅在混凝土行业中的年用量已超过1 亿吨[2]。粉煤灰在水泥基材料中的作用主要体现在三个方面:改善浆体的流动性、降低水化热及在保证强度的情况下降低水泥基材料成本[3]。本文在胶集比为0.6,水胶比为0.8 条件下,研究不同粉煤灰掺量对CLSM 材料坍落度、扩展度、泌水率和抗压强度的影响,实验配合比如表3.1所示。

表3.1 粉煤灰掺量变化配合比(Kg/m3)

3.1 流动度和泌水

不同粉煤灰掺量对CLSM 工作性的影响规律如表3.2 及图3.1 所示。

表3.2 粉煤灰掺量对充填材料工作性能的影响表

从表3.2 及图3.1 中可看出,当水泥与粉煤灰总量保持不变,同时用水量及集料用量保持不变时,随着粉煤灰掺量的提高,CLSM 的坍落度、扩展度及泌水率均呈逐渐降低趋势。当粉煤灰的掺量增大至1:2 时CLSM 的坍落度、扩展度及泌水率几乎呈线性递减的趋势,减少率增加。当粉煤灰掺量达到1:3时,CLSM 的坍落度与扩展度分别为130mm 和420mm,CLSM 的流动性处于较差状态,粉煤灰的加入并没有使CLSM 的流动性得到改善。这主要是因为汾西矿业(集团)下属电厂生产的粉煤灰烧失量较大,粉煤灰颗粒大多呈现多孔型蜂窝状结构,且其比表面积较高,使粉煤灰吸附水量较大或需水量较大。此外,实验所用的粉煤灰中球型颗粒含量较少,并不能在CLSM 中起到润滑作用和轴承作用以减少集料之间及集料与水泥浆之间的摩擦从而改善流动性。随着粉煤灰掺量的提高,粉煤灰对CLSM 中的水量吸附增大,导致CLSM 中毛细孔水含量降低,自由水含量降低,因此,CLSM 的流动性随粉煤灰掺量的增大而降低。

图3.1 粉煤灰掺量对充填材料工作性能的影响

3.2 凝结时间

凝结时间是评价CLSM 性能的关键性能之一,如将CLSM 用于公路底基层或人行道建造,浇灌24 小时后允许交通正常进行是至关重要的。因此,CLSM材料需在24 小时内能够达到足以支撑交通荷载的强度。一般情况下,经过3h~5h 后,CLSM 就可达到理想的硬固状态。若工程紧急,也添加早强剂、速凝剂等外加剂,减少CLSM 的硬化时间。

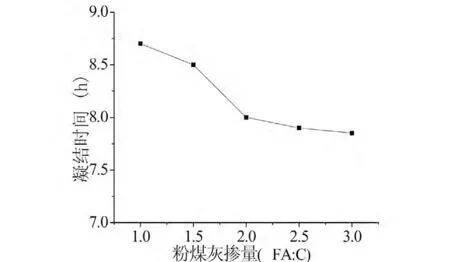

粉煤灰掺量对CLSM 凝结时间的影响如图3.2所示。由图3.2 可知,CLSM 的凝结时间随着粉煤灰掺量的增加而降低。当粉煤灰的掺量增加至2:1时,凝结时间低至8h,这是满足施工要求的,并能实现自立。而当粉煤灰的掺量继续增加,其凝结时间减小率降低,几乎没有变化。这是因为随着粉煤灰用量的增加,其需水量增加,而在恒定需水量的条件下,CLSM 的流动度降低,大量的粉煤灰颗粒可以填充CLSM 浆体的空隙,从而使CLSM 的凝结时间降低。因此,粉煤灰掺量增加至2:1 时,其掺量增加对CLSM 凝结时间的影响不大。

图3.2 粉煤灰掺量对CLSM 凝结时间的影响

3.3 抗压强度

不同粉煤灰掺量对CLSM 工作性的影响规律如表3.3 及图3.3 所示。从表3.3 及图3.2 中可知,CLSM 的抗压强度随着粉煤灰掺量的增大而降低。尽管粉煤灰在水泥基材料中的三大效应:“活性效应”、“形态效应”及“微集料效应”已越来越被认可[4],粉煤灰的二次火山灰反应[i]能够消耗水泥水化生成的Ca(OH)2,而这种Ca(OH)2为六方板片状晶体,不仅表面积较小,范德华力较弱,而且其取向结构提供了劈裂的位置,属于水泥基材料中界面过渡区的最薄弱环节。显然,粉煤灰的加入,能够改善CLSM 的界面过渡区,从而提高强度。此外,粉煤灰的加入能够促使高钙硅比的水化硅酸钙向低钙硅比的水化硅酸钙转化,而后者强度更高[5]。但由于粉煤灰的掺量增大,相应的水泥的用量减小,水泥作为主要的胶凝材料,所能提供的强度相应减少[6],由于水泥用量的减少带来的强度降低要大于粉煤灰活性效应所带来的强度增加,因此粉煤灰掺量增大的总效应表现为CLSM 的抗压强度随粉煤灰掺量的增大而减小。

表3.3 粉煤灰掺量对充填材料抗压强度的影响

图3.3 粉煤灰掺量对充填材料抗压强度的影响

综上所述,随粉煤灰掺量的增大,CLSM 的流动性降低,泌水率降低,离析泌水沉降等和易性问题逐渐改善,抗压强度逐渐降低。但当粉煤灰掺量大于1:2 时,CLSM 的流动性相对较差,而粉煤灰掺量低于1:2 时,虽然CLSM 的流动性较好,但相应的水泥用量较大,CLSM 成本较高。从环保及经济角度出发,争取最大限度的利用粉煤灰等大宗固体废弃物。综合考虑认为粉煤灰掺量为1:2 较合适。

4 结论

(1)CLSM 坍落度、泌水率随粉煤灰掺量增大而降低,增至67%掺量时,坍落度及泌水率减少率增加,而此时的坍落度和泌水率分别为240mm 和6.9%;

(2)CLSM 的凝结时间随着粉煤灰掺量的增加而降低,当增至2:1 时,CLSM 的凝结时间低至8h,粉煤灰继续增加对CLSM 的凝结时间影响不大。

(3)CLSM 的抗压强度掺量增大逐渐降低,但仍在CLSM 的最佳范围之内。其3d、7d、28d 强度仍满足需求,为了大量利用粉煤灰,从环保和节约成本的角度出发,认为粉煤灰掺量为1:2 较合适。

[1]张宏,凌建明,钱劲松.可控性低强度材料(CLSM)研究进展[J].华东公路,2012(6):49 -54.

[2]阎培渝.粉煤灰在复合胶凝材料水化过程中的作用机理[J].硅酸盐学报,2007,8(35).

[3]吴中伟.高性能混凝土[M].北京:中国铁道出版社,1999.

[4]牟善彬.粉煤灰的微观形态及其在水泥中水化[J].新世纪水泥导报,2002,2:31 -33.

[5]吕林女等.钙硅比对水化硅酸钙形貌和结构的影响[C].中国硅酸盐学会水泥分会首届学术年会论文集,2009.

[6]高丹盈等.水泥用量对塑性混凝土强度的影响[J].水利水电技术,2008,9.

[7]牟善彬.粉煤灰的微观形态及其在水泥中水化[J].新世纪水泥导报,2002,2:31 -33