多晶硅副产物四氯化硅盐溶解水解工艺优化及水解产物性能研究

■刘桂平,习海平 ■江西省建筑材料工业科学研究设计院,江西 南昌 330001

多晶硅,主要用于制造单晶硅、集成电路、半导体器件、太阳能光伏电池等,是信息处理、光电转换等现代产业的关键性基础原材料,属于《国家中长期科学和技术发展规划纲要》中要求优先扶持发展的重要基础产业。近年来,受全球性化石能源日渐短缺的影响,清洁、安全、来源无限的太阳能的高效利用正日益受到广泛关注。太阳能作为一种取之不尽用之不竭的新型能源,其开发与利用已变得越来越普及。基于光电压效应,多晶硅光伏电池可将太阳能转化为电能。因而随着光伏产业的高速发展,对多晶硅的需求剧增,极大地刺激了国内多晶硅的生产。

国内外多晶硅的生产方法主要采用改良西门子法,即以冶金级硅粉与气相氯化氢反应制得混合氯硅烷。该方法存在高消耗、高能耗与高污染等问题,每生产一吨多晶硅产品将产生10 到20 吨的副产物四氯化硅。大量的副产物导致多晶硅企业的环保压力加大,加之对副产物处置不当,造成资源浪费,成本增加,严重限制了多晶硅产业的发展。

本研究是以江西省赛维ldk 太阳能高科技有限公司的副产物四氯化硅为原料,采用盐溶解水解,研究副产物四氯化硅的水解工艺。

1 各因素对四氯化硅水解反应的影响

1.1 无机盐的选择

为得到较好的实验效果,改变反应混合液的过滤性能,实验选择氯化钠、氯化钾、氯化钙三种无机盐进行对照实验,其加入量为3g,搅拌速度为250r/min、水解温度25℃、四氯化硅加入量10g,四氯化硅以0.4mol·h-1的加料速率滴加在上述反应体系中,陈化1h,反应结束后过滤反应混合溶液,所得固体产品置于烘箱中250℃烘干后分析其比表面积及水解产率,结果见表1。

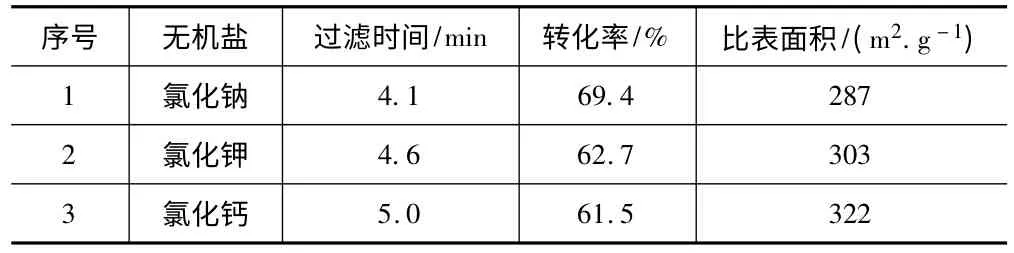

表1 无机盐的选择

由表1 可看出:加氯化钠盐的水解产物的过滤时间最短,其水解产率最高,比表面积最小;且氯化钠价格在这三种盐中最便宜。从处理副产四氯化硅的产率、生产周期长短及原材料价格等方面来考虑,优选氯化钠无机盐为最佳反应介质。

1.2 氯化钠浓度对水解反应的影响

固定其他反应条件不变,仅改变氯化钠的浓度,其对水解反应的影响结果如图1 所示。

由图1 可看出:随着氯化钠浓度的增加,二氧化硅产品的比表面积逐渐降低,水解产率缓慢增加,当浓度为4.5mol·L -1 时,产率最高,比表面积最小;继续增加盐浓度,产率下降,比表面积增加,水解产物的过滤性变差,适量的氯化钠浓度可以起到很好的分散作用。因此,实验选择氯化钠浓度在4.5mol·L-1 左右。

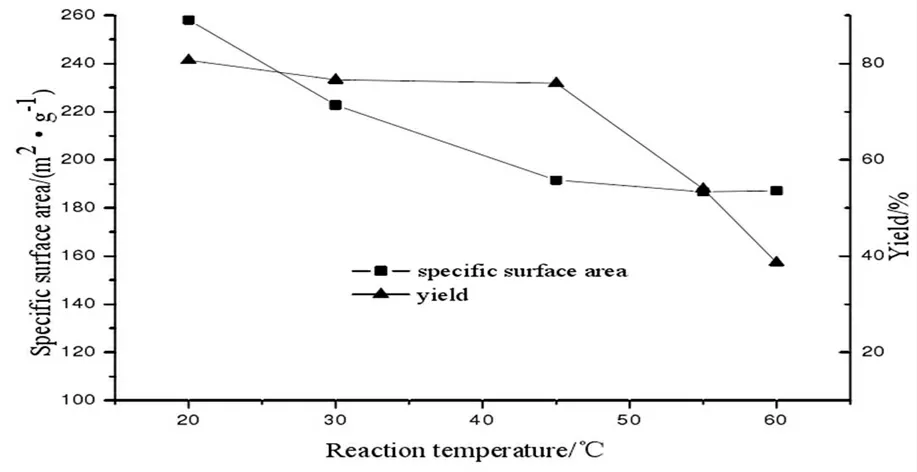

1.3 温度对水解反应的影响

温度影响化学反应速率,从而影响产品的比表面积及水解产率。实验固定其他反应条件,仅改变水解反应温度,其对水解反应的影响如图2 所示。

图1 氯化钠浓度对水解反应的影响

图2 温度对水解反应的影响

由图2 可知:随着反应温度的升高,水解产物的比表面积逐渐降低,当温度升高到45℃时,比表面变化较小;而反应温度的升高,水解产率又逐渐降低,当反应温度超过45℃时,其产率降低的更为明显。这是因为低温下,溶液易出现粘壁现象,导致反应体系不均匀,生成产品容易团聚。在较高温度下,团聚作用有所减弱;而四氯化硅的沸点是57.6℃,过高的温度,会加快四氯化硅的气化,导致产率降低。因此,适宜的反应温度为45℃左右。

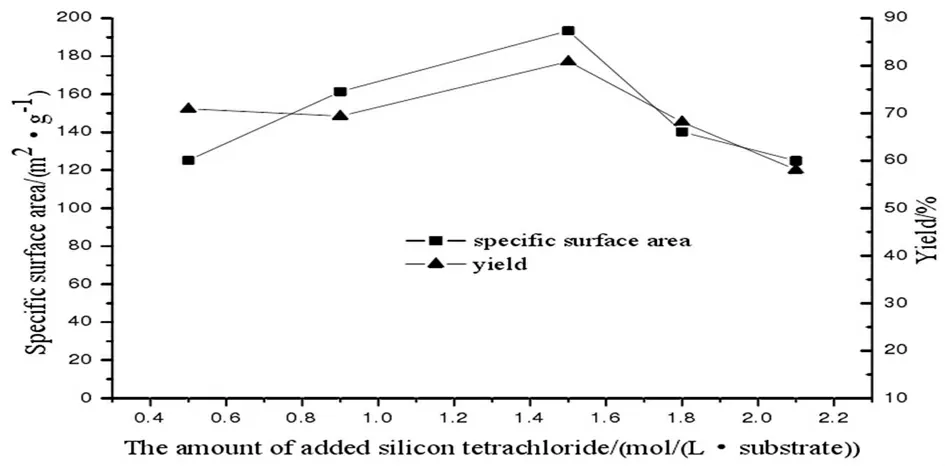

1.4 四氯化硅加入量对水解反应的影响

实验固定其他反应条件,仅改变四氯化硅的加入量,其对水解反应的影响如图3 所示。

图3 四氯化硅加入量对水解反应的影响

从图3 可见:随着四氯化硅加入量的增大,水解产物的比表面积、产率均先升高后降低;当四氯化硅的浓度为1.5mol·L-1时,比表面为190m2·g-1,产率接近80%。这是由于四氯化硅加入量较少时,发生快速反应生成较小颗粒,然后逐渐长大,故其比表面积较小;随着加入量的逐渐增大,会在反应界面上形成一层膜,使部分四氯化硅被包裹,致使反应不能充分进行,从而影响水解产物的过滤性,所以浓度不宜过高。综合考虑选择四氯化硅加入量为1.5mol·L-1时效果最佳。

1.5 四氯化硅加入速率对水解反应的影响

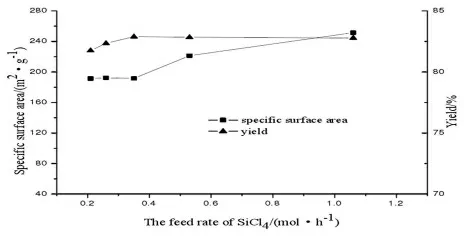

四氯化硅的加料速率直接决定了二氧化硅生成速率,从而影响到产品的粒度大小。实验固定其他反应条件,改变四氯化硅的加料速率,其对水解反应的影响如图2.4 所示。

图4 四氯化硅的加料速率对水解反应的影响

由图4 可知:提高四氯化硅的加料速率,水解产物的比表面积会逐渐增大,而水解产率也先增大,当加料速率达到0.35mol·h-1时,水解产率基本保持不变。这是因为加料速率过慢,二氧化硅晶粒生长速度大于成核速度,可获得粒径大的产品;而加料速率过快,会使溶液浓度升高过快,大量晶核瞬间形成,此时过饱和度偏大,产品成核速率大于晶核的生长速率,不能得到均匀的分散体系,进而不利于晶粒的长大。因此,选择四氯化硅的加料速率为0.35mol·h-1。

1.6 搅拌速度对四氯化硅水解反应的影响

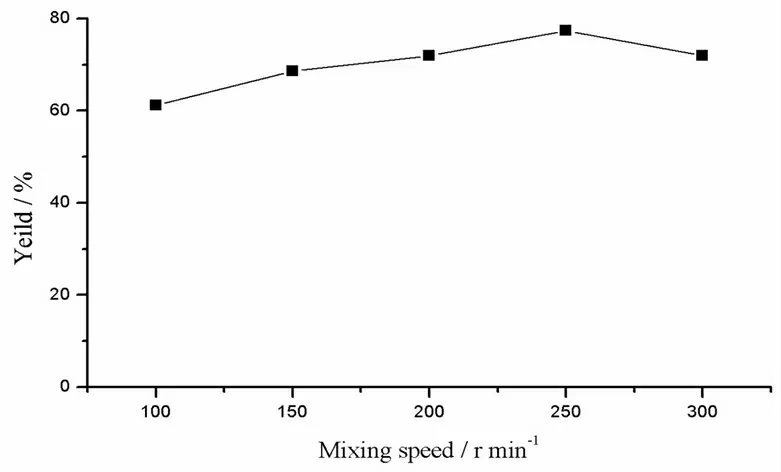

在化学反应中,增加搅拌速度,有利于物质的传质传热过程,能加快化学反应速度。本实验固定NaCl 溶液浓度为2.5mol·L-1、水解温度为40℃,研究不同搅拌速度对水解反应的影响,结果见图5。

图5 搅拌速度对四氯化硅水解产率的影响

由图5 可以看出:搅拌速度对四氯化硅的水解产率有一定的影响,随着搅拌速度的加快,其水解产率缓慢提高,搅拌速度达到250r/min时,四氯化硅的水解产率达到最大值约77%左右;继续提高搅拌速度,水解产率反而下降。

这是因为当搅拌速度过低时,反应物之间不能充分混合反应,反应不完全导致产率不高;而搅拌速度过高后则会破坏已经生成的凝核,使硅酸凝胶的数量降低。因此反应搅拌速度应控制在250r/min 左右。

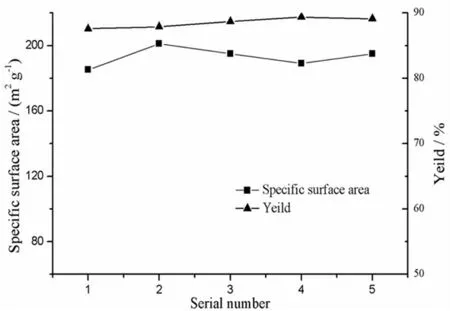

1.7 试验重复性分析

在上述实验基础上,选择氯化钠盐浓度为4.5mol·L-1、四氯化硅的加入量为1.5mol·L-1、四氯化硅的加料速率为0.35mol·h-1、反应温度为45℃、控制搅拌速度为 250r ·min-1、陈化温度与时间分别为45℃和0.5h,重复上述实验,拟验证该工艺的稳定性,结果见图6。

从图6 分析可得:在较优条件下重复5 次实验所得到的二氧化硅产品的比表面积均在190m2·g-1 以上、水解产率均在85%以上,说明在此实验条件下所制备的产品重现性较好,工艺参数稳定,工艺路线可行。

图6 重复实验对水解反应的影响

2 水解后产物二氧化硅表征与分析

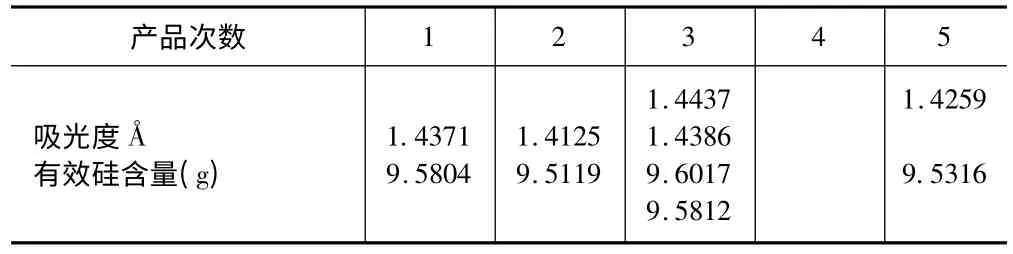

用分光光度法测试上述重复实验的5 个产品的吸光度,再通过换算得到二氧化硅的硅含量,结果见表2 所示。

表2 产品二氧化硅硅含量

通过计算,得出产品中平均硅含量为9.5614g,纯度为95.60%。可以满足二氧化硅使用行业的一般需求。

3 结论

(1)通过对盐溶解水解工艺的系统研究,完善了盐溶解水解工艺的相关技术参数,其最佳工艺条件为:氯化钠盐浓度为4.5mol·L-1、四氯化硅的加入量为1.5mol·L-1、四氯化硅的加料速率为0.35mol·h-1、水解反应温度为45℃、控制搅拌速度为250r·min-1、陈化温度与时间分别为45℃和0.5h、热处理温度1000℃。

(2)在该工艺条件下四氯化硅的水解产率达到85%以上,所得到的二氧化硅产品纯度在95.60%、比表面积在190m2·g-1 以上,粒度均能过100 目,可满足二氧化硅使用行业的一般需求。由于建材行业需用大量的二氧化硅,制备建材用二氧化硅是今后的主攻方向,这样能处理掉大量的多晶硅副产四氯化硅。实现污染物的无公害化处理,并产生很好的经济效益。