水处理用硼泥陶粒滤料的研制与应用

■刘冬学 ■辽宁建筑职业学院,辽宁 辽阳 111000

水是人类赖以生存的基础,随着经济和人类社会的不断发展,环境污染日益严重,水体水质日益恶化,人类面临水污染和水量短缺的严重局面。随着人们对陶粒的认识加深和工艺的改进,陶粒作为水处理滤料的应用越来越广泛,对于陶粒滤料的研究也越来越多。陶粒滤料与传统的建筑陶粒的主要区别在于,陶粒滤料开气孔较多,比表面积大,而且烧结温度较低。本文以硼泥、粉煤灰等工业废料作为主要原料,研究开发了一种新型陶粒滤料——硼泥陶粒滤料。

1 研制的基本思路

(1)小试:以工业废渣硼泥为主要原料,掺入适量的页岩、膨润土、粉煤灰、造孔剂等其他原料,经球磨成型后,在马沸炉里面煅烧,控制适当的烧成温度、时间和升温过程,根据物化性能的检测结果,确定陶粒的配方及烧制工艺参数。

(2)小批量烧成生产试验:在小试的基础上,按优化后的配方和烧制工艺参数,制成批量的硼泥生料陶粒,放入回转窑中烧成,控制烧成工艺参数,检测产品的物化性能,确定陶粒在回转窑中的烧成工艺参数。

(3)以球形硼泥陶粒为滤料,进行曝气生物滤池处理污水的生化试验,分析试验结果。

2 试验用原材料及配方

2.1 原材料成分分析

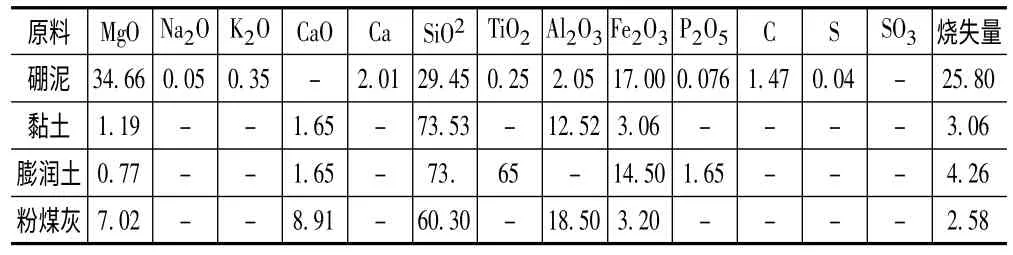

试验采用辽阳冶建化工厂的工业废料硼泥、辽阳弓长岭黏土、黑山膨润土、辽阳红阳热力粉煤灰为主要原料,各种材料的化学成分组成见表1。

表1 主要原料化学成分分析 单位:(%)

2.2 配方

硼泥陶粒滤料配方为:硼泥50 -70%,粉煤灰15 -25%,膨润土(或黏土)5 -10%,造孔剂5 -10%。不同产地的原料化学成分有所不同,所以配比也会略有不同。

3 试验方案

3.1 生产工艺流程

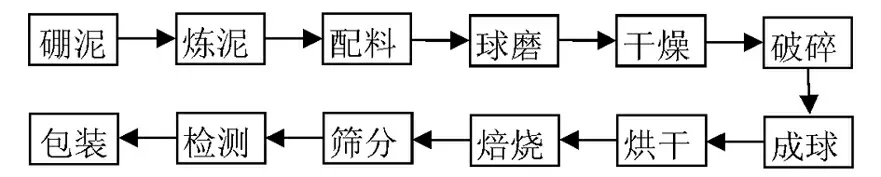

硼泥陶粒滤料的生产工艺流程见图1。

图1 硼泥陶粒滤料生产工艺流程

在硼泥陶粒滤料的试制过程中,其决定因素是配方和烧制工艺,一般讲,矿石的SiO2、Al2O3含量高有利于陶粒表壳成陶,但烧涨温度高;氧化物K2O、Na2O 高,有利于较低温度烧涨;CaO、MgO 过高易粘窑结块,对烧陶不利;Fe2O3、FeO 高,对较低温度烧涨有利。

3.2 磨细、成球

将硼泥和其它原料分别磨至细度0.5 并混合,通过200 目的筛过筛,加入12%~15%水在成型机上成型,制成直径3~9mm 的球形颗粒。

3.3 脱水烘干

将筛分好的硼泥陶粒放在烘烤箱内烘干2 小时,烘干温度为105±5℃。

3.4 焙烧温度的确定

将成球好的生料硼泥陶粒放入马沸炉中焙烧,分别在1050℃、1100℃、1150℃、1180℃、1200℃、1230℃、1300℃7 个温度下进行焙烧试验。

3.5 焙烧时间的确定

硼泥陶粒在合适的焙烧时间内达到最佳的膨胀状态,如果焙烧时间过长,产生的液相量将会增多,液相填充到气孔中,使陶粒的密度变大,相应的陶粒强度提高、吸水率下降。另一方面,随着焙烧温度升高,焙烧时间的延长,生成的液相不断溶解固体颗粒,并形成比较稳定的结晶相,陶粒的强度也随着提高。但是,如果焙烧温度过高,陶粒表面被过烧,就会在陶粒表面形成很多开口的孔洞,陶粒的筒压强度和表观密度也随之降低,吸水率增大。所以,最高焙烧温度和焙烧时间是决定硼泥陶粒滤料质量的关键因素,在硼泥陶粒滤料焙烧过程中应严格控制。

根据试验结果,焙烧温度在1150℃~1200℃之间,烧结时间15~20min,硼泥陶粒滤料的表观密度较低、筒压轻度较高。

3.6 焙烧结果

在1050℃、1100℃时,硼泥陶粒只是颜色发生了变化,由灰黑色变成了土黄色,基本未烧成;当温度高于1230℃时,颗粒间出现大量的液相,颗粒相互粘连在一起,属于过烧;当温度达到1300℃时,已呈现熔融状态。由试验结果可以看出不同配方的硼泥陶粒的烧胀温度范围1150℃~1200℃。

4 生产试验

生产试验按如下工艺进行,见图2。

准备硼泥、黏土、膨润土、粉煤灰,经炼泥后按配方比例配料,一起进入球磨机加水进行球磨,球磨好的泥经榨泥机榨干水分后干燥,再将干燥好的泥块经破碎成粉状后在成型机中成型,制成直径3mm~9mm球形颗粒,生料颗粒经烘干后装钵,放入回转窑中预热、焙烧、冷却产品经筛分、检测后包装入库。

生料球入窑后,经干燥、预热、烧成和冷却四个阶段,料球在窑内运行时间约60min 左右。升温至400~500℃时,恒温预热20min,使硼泥生料颗粒脱去结晶水。继续升温至最高烧制温度(因配方不同,最高控制温度略有差异,一般在1150~1200℃之间)并保温15min 左右,停止加热,封窑自然冷却至常温。

5 硼泥陶粒用作滤料具有的优势

(1)颗粒圆、均匀、表面粗糙、多微孔、内部孔隙发达,比表面积大,能获得较高的生物量,具有较好的生物氧化能力;

(2)孔隙率高,适宜微生物的附着、固定和生长,是比较理想的生物载体,低温低浊条件下去除氨氮效果达到国内先进水平,工作周期长,周期产水量大;

(3)堆积比重轻,强度大,从而反冲洗能耗低,水头损失小,清洁料水头损失仅为150mm/m。

(4)不含有害于人体健康和妨碍工业生产的有害物质,化学稳定性好,抗酸碱性能强,使用寿命长;

(5)陶粒水头损失小,有足够的机械强度,形状系数好,吸附能力强,有适宜的水力粗度值;

(6)利废环保,生产简易,价格低廉。

6 陶粒滤料研究中存在的问题及改进

6.1 扩展了陶粒滤料原材料的选择范围

传统的陶粒滤料多以黏土或页岩作为主要骨架材料,消耗了大量的资源。朱乐辉等用陶土掺加化工原料造孔,烧出交理想的轻质球形陶粒滤料[4],轻度较高,比表面积较大,为2 ×104~1.5 ×105m2/g。王建,金鸣林等[5]采用添加有机造孔剂的方法,以粉煤灰为主要原料,,黏土为粘接剂,经成球和煅烧等工艺,成功低研制出轻质多孔的球形陶粒滤料。本课题组本着以废治废的原则,选择工业废料硼泥、热电厂产生的废弃物粉煤灰作为主要原料,节能环保,并能提高陶粒的耐久性,降低内部温度,提高抗拉强度,提高抗硫酸盐侵蚀能力。

6.2 拓展陶粒滤料的应用范围

现有陶粒滤料主要应用在给水处理和污水处理两个方面。在给水处理上主要作用表现在截流上;在污水处理上主要作用是作为微生物的载体,使用功能上有很大的局限性。为了进一步扩展陶粒的使用功能,在材料选择上可以考虑加入具有离子交换能力的材料,可以大大提高滤料对金属离子的去除效果;加入具有增大比表面积、扩充孔道的材料,可以提高陶粒滤料对对不同粒径的物质的吸附能力。还可以加入作为催化剂材料和抗菌类剂载体的材料,提高陶粒滤料的功能,扩大陶粒滤料的使用范围。

6.3 减轻陶粒滤料的容重

传统的陶粒滤料容重较大,导致反冲洗时消耗较多,造成资源浪费,例如在给水处理中,反冲洗消耗的水量占产水量的很大部分。因此在陶粒滤料制备中,可加入粉煤灰、碳酸钙、碳粉等以降低陶粒容重,降低反冲洗的负担。粉煤灰属于人工火山灰质材料,颗粒小,密度较轻,作为陶粒的原料,可以产生减水效应,微集料效应产生致密势能,火山灰质效应产生活化势能,从而起到减少需水量,提高耐久性,降低内部温度,提高抗拉强度,抗硫酸盐侵蚀等作用。因此在陶粒中掺入粉煤灰,可以降低陶粒密度,改善陶粒性能,并可以处理热电厂排放废物,符合环保利废的原则。

6.4 选择优良的造孔材料

造孔剂可以在陶粒内部产生大量的孔径分布,以增大陶粒滤料的孔隙率、提高陶粒生物挂膜、吸附杂质的作用。煤粉在500~600℃即可燃尽,是比较好的成孔材料。但是,煤粉属于不可再生能源。为了更好的节约能源消耗,应该寻找一种替代品,使其具有和煤粉同样的作用。因此,可以在工业废弃物中选择合适的物质替代煤粉、碳粉作为成孔材料。硼泥本身就具有较高的烧失量(达到25.80%),而且煅烧后不含对水体产生二次污染的物质,不但可以满足制作陶粒滤料的要求,而且硼泥本省就相当于一种成孔材料。

由于硼泥陶粒滤料刚刚问世,相关产品性能指标的研究不多,还不能为行业应用提供可靠的数据资料,还需要加大对该产品的进一步研究。

7 结语

硼泥陶粒滤料是一种专用于城市污水处理的新型生物滤料,可广泛应用与市政污水、各种工业废水及污水深度处理方面。利用硼泥、粉煤灰生产陶粒滤料,为解决硼泥、粉煤灰污染环境问题开拓了一条新途径,具有良好的经济效益和社会效益。

[1]周大伟,黄丽华,徐秀香.硼泥陶粒的生产及应用[J].新型建筑材料,2003(10):9 -10.

[2]聂立武,韩古月,周大伟.硼泥耐火陶粒的研制[J].新型建筑材料,2009(7):18 -20.

[3]陈彦文,丁向群,胡英泽.硼泥陶粒制备工艺的优化实验研究[J].硅酸盐通报,2012(2):193 -197.

[4]朱乐辉,朱衷榜.水处理滤料-球形轻质陶粒的研制[J].环境保护,2000.(1):35 -39.

[5]王建,金鸣林,等.用粉煤灰制备新型水处理滤料[J].化工环保,2003.23(6):352 -355.