裕量法的堆芯功率能力分析研究

刘同先,吴 磊,于颖锐,周金满

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川成都610041)

堆芯功率能力分析是在确定的反应堆运行模式下研究堆芯功率分布的控制,以满足核电厂在正常运行工况(Ⅰ类工况)下电厂机动性要求和非正常工况(Ⅱ类工况)时安全性要求。传统的功率能力分析方法,比如综合法(二维和一维综合)或较为先进的三维分析方法(使用三维模型直接进行计算),均是计算可能出现的功率分布相应的关键安全参数(比如FQ),并验证关键安全参数满足相应的设计准则。相对而言,传统的功率能力分析方法“牺牲”了一定的可运行空间。

对于使用堆内固定式探测器压水堆,实现堆芯关键安全参数的连续测量,能够最大化电厂的运行空间。比如AP1000采用了在线功率分布监测系统BEACON[1],可以在线实时监测反应堆的各项安全裕量;为考虑BEACON的影响,AP1000功率能力分析方法根据安全限值计算堆芯能够达到最大的功率水平,即满足设计准则的最大功率水平[2]。其中,3DFAC方法为西屋公司开发,本文以3DFAC方法为基础,研究具有在线功率分布监测系统的堆芯功率能力分析方法,提炼整套分析方法的计算模型,本文简称为裕量法;并采用裕量法进行三门核电厂首循环特定燃耗步的功率能力分析,进一步证明裕量法计算模型的合理性。裕量法计算模型不仅有助于工程设计人员快速掌握AP1000核电厂的功率能力分析方法;同时也为其他具有堆内监测系统的反应堆的堆芯功率能力分析提供参考。

1 设计准则

安全限值的确定依据通常为设计准则,堆芯功率能力分析采用的设计准则叙述如下:

(1)Ⅰ类工况下满足失水事故(LOCA)限值;

(2)满足正常运行时局部功率密度限值;

(3)Ⅱ类工况下,最大线功率密度不超过燃料熔化限值,还要满足燃料性能限值;

(4)Ⅰ、Ⅱ类工况下,堆芯功率分布不得导致在燃料元件表面发生偏离泡核沸腾现象;

上述4条设计准则包括Ⅰ类工况和Ⅱ类工况。正常运行也与LOCA限值有关,因为正常运行时的功率分布是作为可能发生的LOCA的初始条件。除此之外,为了便于事故分析,功率能力分析也会确定或验证事故分析使用的包络值。例如,失流事故分析使用的“参考功率分布”。

在工程设计时,这些设计准则会转化为一个个具体安全限值,论证相应的关键安全参数满足安全限值。比如“参考功率分布”是Ⅰ类工况下包络功率分布,也就是计算Ⅰ类工况所有功率分布下的DNBR值,参考功率分布下的DNBR值最小。

2 裕量法计算模型简述

对一个运行中的反应堆,关键安全参数的计算值和相应安全限值之间的偏差,可以形象地称为安全裕量。功率水平升高、安全裕量就会减小,当安全裕量为零时的功率水平就是反应堆允许的最大功率水平,在线功率分布监测系统可以在线实时监测反应堆的各项安全裕量,而功率能力分析也是通过计算模型实现上述功能的过程。本节按照数据处理流程分别进行介绍,包括前期的数据库准备、后期的数据处理等。

2.1 数据库准备

堆芯运行过程中可能出现的状态点都属于堆芯功率能力的分析范围。一个确定的反应堆,堆芯参数中的堆芯高度、冷却剂温度和流量、冷却剂温度和反应堆功率的对应关系已经预先确定;计算需考虑的堆芯状态点参数包括:堆芯燃耗状态、氙分布形状、堆芯功率水平、控制棒组位置。其中,堆芯功率水平为预先假定值,以便于求得最终的堆芯功率水平。

堆芯运行过程中可能出现的状态点就是上述参数的逻辑组合。数据库要给出所有状态点下的功率分布,计算流程为:选取典型的燃耗步;通过模拟多种负荷跟踪策略、并记录负荷跟踪运行过程中的三维氙分布、得到氙分布库,根据特定的参数以表格形式归并相近的分布形状;对于每个待分析的氙分布,进行大量堆芯功率分布计算,逻辑组合余下的参数:相对功率、控制棒组位置和入口水温。

功率分布计算完成后,大部分关键安全参数的计算值直接给出,还有部分关键安全参数(DNBR、燃料性能和停堆裕量)需要额外的计算给出。对于DNBR,通过热工水力程序进行计算;对于燃料组件的燃料性能限值,通过燃料棒性能分析专业提供的关系式进行满足燃料性能限值的最大允许功率水平计算;对于停堆裕量,计算每个氙分布下满足停堆裕量的最小硼浓度。

2.2 数据处理

设计准则确定了关键安全参数的安全限值,数据库给出了关键安全参数的计算值,就可以得到一系列假定功率水平下的安全裕量;根据功率水平和安全裕量之间的对应关系,逐步求出反应堆允许的最大功率水平。关键安全参数分为Ⅰ类工况和Ⅱ类工况,因此,最大功率水平也分别按照Ⅰ类工况和Ⅱ类工况给出。以下将简要介绍其求解过程。

2.2.1 CMAP计算

为便于数据处理,首先定义一个中间变量CMAP值,即假设堆芯功率分布形状保持不变情况下,给定的堆芯状态下(氙分布、控制棒组位置)满足给定准则的堆芯理论相对功率能够到达的最大值。也就是堆芯功率分布形状保持不变的假设下,安全裕量为零时对应的堆芯功率。以正常运行时局部功率密度限值准则为例,介绍CMAP值的计算方法。该准则的关键安全参数为FQ,要求堆芯轴向高度上的最大FQ值(FQ(z))小于相应的安全限值。CMAP值可采用如下公式进行计算:

可采用如下公式进行计算:

将功率分布按照氙分布分组,同一个氙分布下的所有功率分布归为一组。对每个氙分布都进行上述计算,就可以得到控制棒组位置和功率水平下的CMAP值。每个特定的控制棒组位置下有多个CMAP值,它们和功率水平一一对应。对所有的设计准则,均进行上述的CMAP值计算。设计准则不同,处理方法可能会存在一定的差异,但其思路是一致的;这样就可以得到各个准则的CMAP数据。数据库准备时考虑的控制棒组棒位间隔较大,为便于使用,通常将这些“粗网”棒位下的数据转换为间隔较小的“细网”棒位下的CMAP值。

2.2.2 MAP计算

给定的堆芯状态下(氙分布、控制棒组位置)满足相关准则的最大功率水平的定义为MAP值。对所有氙分布的MAP值取包络,称为该准则的MAP值;对所有Ⅰ类工况相关准则的MAP值取包络,称为Ⅰ类工况的MAP值;同理,Ⅱ类工况下的MAP值定义类似。在CMAP计算时,堆芯功率分布形状保持不变的假设是不真实的,因为堆芯的功率分布总是随着功率水平的变化而变化(由于反馈效应的缘故)。MAP值是依据CMAP数据进行计算的,从CMAP值到MAP值,也是消除假设(堆芯功率分布形状保持不变)的过程。

如2.2.1节所述,对于给定的控制棒组棒位,每个准则至少有3个对应不同功率水平的CMAP值,而MAP值应该是CMAP值刚好和堆芯功率水平相等时的那个功率水平。按功率分布的分组逐个处理,这样每个氙分布下都可以得到多个准则下的MAP值vs.控制棒组“细网”棒位的二维表格。分别对Ⅰ、Ⅱ类工况下的所有氙分布和设计准则取包络值,就可以得到相应的堆芯最终的MAP值vs.控制棒组“细网”棒位的表格,包络值取值过程见图1。

图1 MAP包络值的计算方法Fig.1 Procedure of the limiting MAP

2.2.3 Ⅱ类事故模拟

相对Ⅰ类工况分析,Ⅱ类工况分析还需要进行Ⅱ类事故模拟,以得到Ⅱ类工况下的堆芯状态点。主要模拟事故包括:硼化/稀释、控制棒组故障和冷却事故。

每一个Ⅰ类工况状态点都可被认为Ⅱ类工况的起始点,通常选择Ⅰ类工况的极限状态点为事故起始点,模拟Ⅱ工况事故。Ⅱ类工况事故终止方式分两类:一是事故过程中的功率水平没有达到Ⅱ类工况的MAP值时、事故已结束,例如控制棒组失控提出事故中的控制棒组已完全提出堆芯;二是事故过程中的功率水平达到Ⅱ类工况的MAP值。就Ⅱ类工况的分析目的而言,仅功率水平达到了Ⅱ类工况MAP值的堆芯状态点才是重要的。

事故过程中可能导致一套或两套控制棒组动作,因此事故计算过程中MAP值是变化的。3.2.2节中Ⅱ类工况下的MAP数据用于Ⅱ类事故状态点的MAP值计算。简单来说,Ⅱ类事故模拟就是一个“筛选”数据的过程。

2.2.4 主要计算结果

核电厂通常用轴向功率偏差(ΔI)来指导运行或作为反应堆保护系统输入信号。因此,计算需要将MAP值vs.棒位表格转换为MAP vs.ΔI蝇迹图。对于给定的控制棒组棒位,2.1节的数据库也给出了不同功率水平下的ΔI。根据“细网”棒位下功率vs.ΔI表格,计算每个“细网”棒位下与MAP值对应的ΔI值。消除中间联系纽带—控制棒组棒位,得到MAP vs.ΔI蝇迹图,包括Ⅰ类工况下的MAP vs.ΔI蝇迹图和Ⅱ类工况下的MAP vs.ΔI蝇迹图。

Ⅰ类工况下的MAP vs.ΔI蝇迹图用于指导电厂的正常运行,当BEACON不可运行时,确定ΔI限制范围;当BEACON可运行时,仅起预示作用。Ⅱ类工况下的MAP vs.ΔI蝇迹图用于确定或验证超功率ΔT和超温ΔT保护通道的亏损函数。堆芯功率能力分析还会给出其他的附属计算结果,主要和事故分析方法和堆芯监测需求相关,此处不再一一描述。

3 计算示例

3.1 MSHIM模式概述

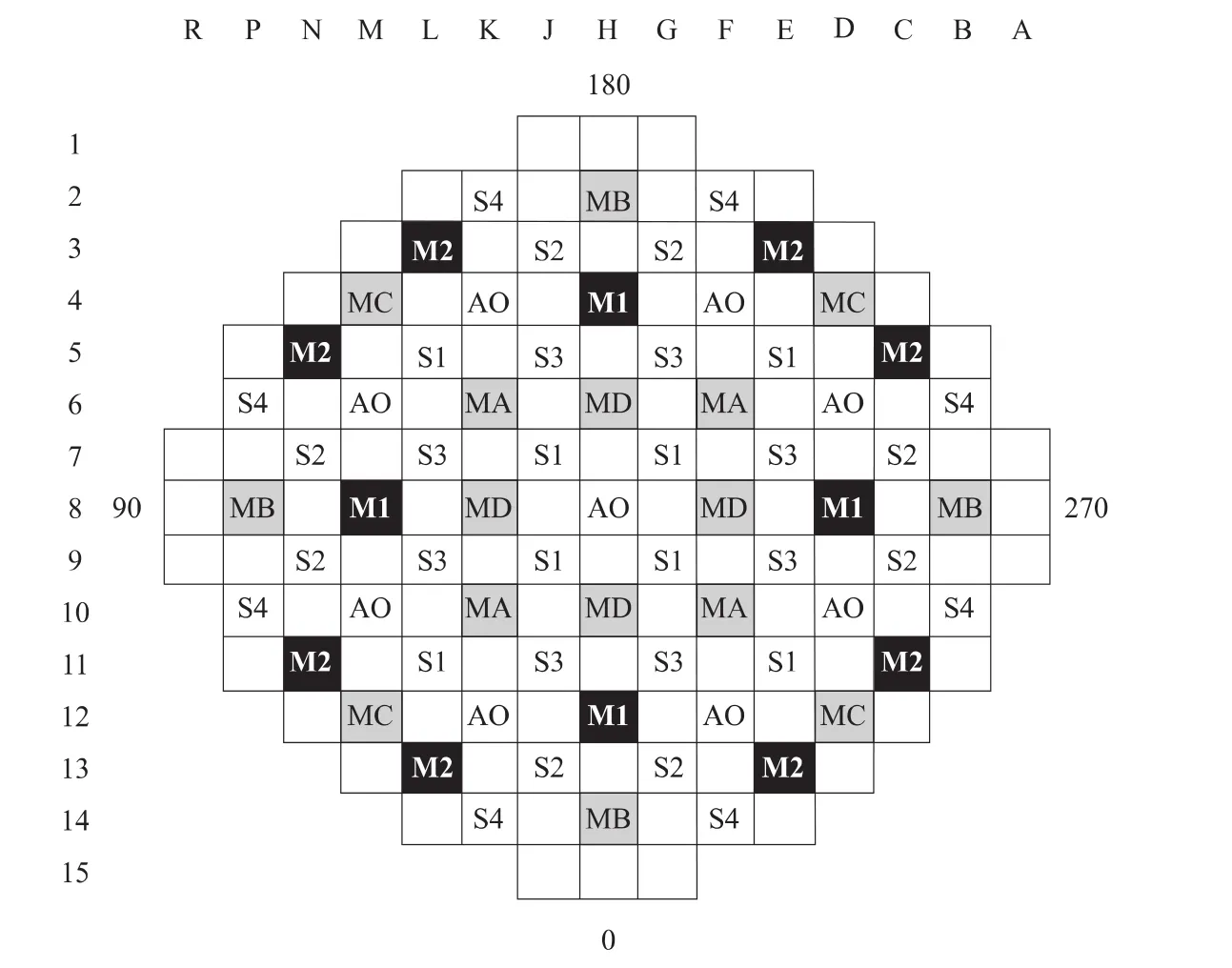

与传统核电厂反应堆控制和运行策略不同,AP1000采用机械补偿(MSHIM)运行模式[2],大部分时间内依靠控制棒进行燃耗补偿、快速反应性变化和功率的调节,并阶段性调节硼浓度。MSHIM运行模式使用两套独立控制的控制棒组:AO棒组和M棒组。AO棒组主要用于轴向功率分布控制,一般插入堆芯较少;M棒组主要用于堆芯冷却剂平均温度控制,补偿一段时间内的燃耗及控制堆芯快速反应性变化,在移动时要求满足规定的重叠步数以及顺序。控制棒布置见图2。MSHIM运行模式大大减少了电厂运行期间的调硼操作,但其控制和分析也更加复杂。

图2 控制棒布置Fig.2 Layout of control rods

3.2 计算分析

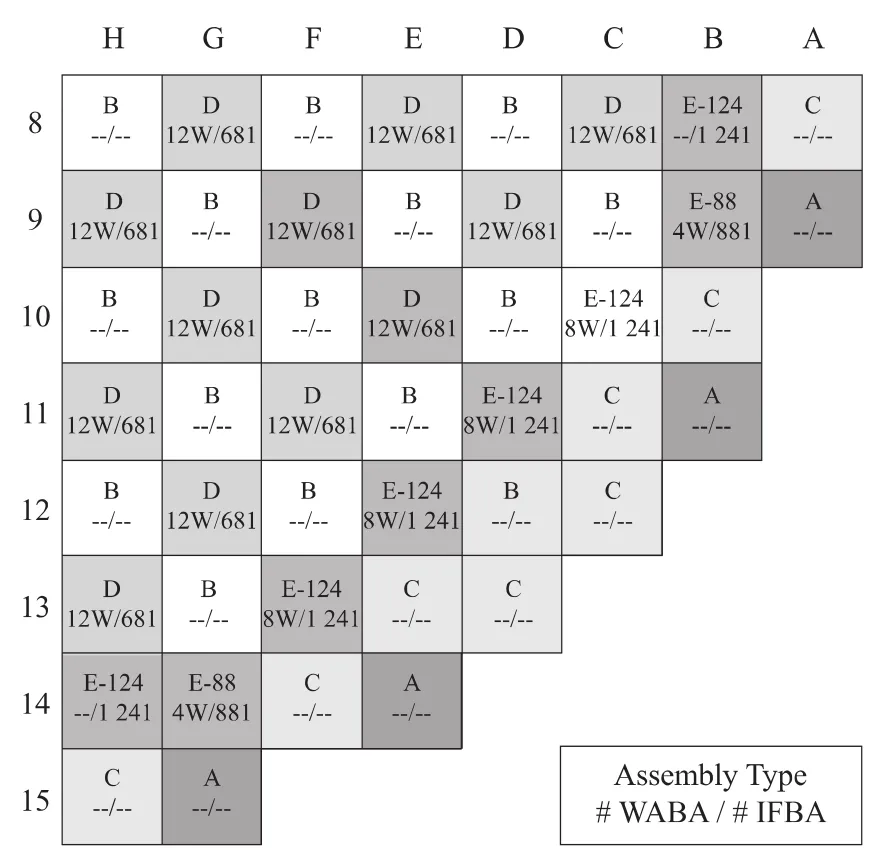

采用裕量法进行三门核电厂首循环寿期初、平衡氙燃耗步的功率能力分析,以证实第2节中的计算模型的合理性。计算使用西屋公司的WhiteStar程序系统,计算步骤为:采用NEXUS程序进行燃料组件计算;采用ANC程序[3]建立首循环堆芯模型,堆芯装载如图3所示[2];然后通过ANC程序构造特定的氙分布,执行堆芯功率、棒组间关系、M棒组位置、AO棒组位置和入口温度的各种组合的堆芯状态模拟,得到2.1节中描述的数据库;给定安全参数对应的安全限值,使用BECTS程序读取ANC程序生成的数据库,执行必要的计算就可以得到Ⅰ类和Ⅱ类工况的分析结果。

图3 AP1000首循环堆芯装载Fig.3 Loading pattern of AP1000fuel cycle 1

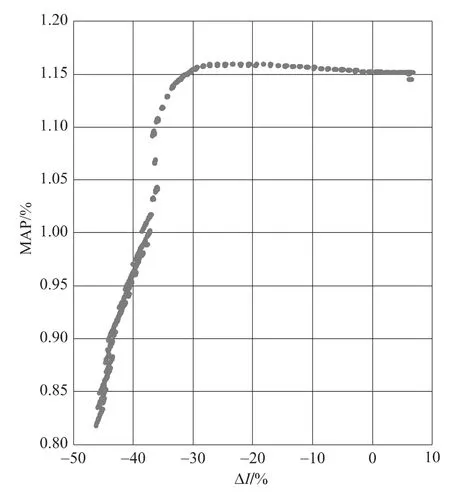

图4示例给出Ⅰ类工况下的MAP vs.ΔI蝇迹图,反应堆以MAP值的功率水平运行时,反应堆满足Ⅰ类工况下的所有设计准则。从图上数据可以看出,对于首循环寿期初,当ΔI位于(-37%~7%)时,堆芯的MAP值大于1,即满足安全情况下、反应堆可运行的功率水平大于1,事实上反应堆的最大允许运行的功率水平只能为满功率;随着ΔI变负,MAP值小于1,反应堆将不允许在满功率平台上运行。以上结果和计算模型描述是相符的,证明模型是合理的。值得说明的是,以上数据仅为首循环一个特定燃耗步的示例计算,反应堆实际的运行范围还要整个循环详细的论证分析。

图4 第一循环寿期初MAP vs.ΔI蝇迹图Fig.4 Cycle 1MAP vs.ΔI flyspeck

4 小结

具有在线功率分布监测系统的反应堆能够最大化运行空间,西屋公司开发的3DFAC方法通过计算满足设计准则的最大功率水平实现上述目标。本文以3DFAC方法为基础,研究通过裕量进行堆芯功率能力分析的方法,提炼整套分析方法的计算模型。对于具有堆内监测系统的反应堆,本文阐述了裕量法堆芯功率能力分析的计算模型和技术理念,不仅有助于工程设计人员快速掌握AP1000的功率能力分析方法;同时也为其他具有堆内监测系统的反应堆的堆芯功率能力分析提供参考。同时,采用裕量法进行三门核电厂首循环寿期初、平衡氙燃耗步的功率能力分析,以证实计算模型描述的合理性。

[1] Beard C,Morita T.The BEACON Core Monitoring System[J].Transactions of the American Nuclear Society,1988,56:518-519.

[2] AP1000Design Control Document[S/OL].Westinghouse Eiectric Company,[2011-07-21].http://pbadupws.hrc.gov/docs/ML1117/ML11171A500,thml.

[3] Baocheng Zhang,Larry Mayhue,etc.Development of 3d Pseudo Pin-By-Pin Calculation Methodology in ANC[A].PHYSOR 2012.TN USA,2012.

——数字反应堆