PDS中夹套管三维工程设计实践探讨

侯敬婷

福陆(中国)工程建设有限公司(上海 201103)

工程设计

PDS中夹套管三维工程设计实践探讨

侯敬婷

福陆(中国)工程建设有限公司(上海201103)

夹套管伴热是类似于套管换热器的一种管道伴热形式,因伴热效果均匀而广泛应用于石化、化工等领域。由于其结构的复杂性,夹套管在工厂设计系统(PDS)中的三维工程设计一直存在技术难点。采用一种新的方法,结合工程实例详细论述PDS中如何实现夹套管的三维工程设计。

夹套管PDS三维建模工程设计

近20年来,三维工厂设计系统(PDS)软件的普及和运用大大提高了工程设计的工作效率和设计质量。然而由于夹套管工程设计自身的独特性,常规虚拟外管的PDS三维设计方法很难完全实现自动化出图,必须对PDS的模型和系统文件进行人工特殊处理,既复杂又费时。本文结合夹套管工程设计的要点及国内某化纤项目的工程实例,采用新思路对夹套管三维工程设计过程中PDS的设置、建模设计方法、出图汇料等方面进行了探讨。

1 三维管道建模中PDS的设置

图1为管道模型在PDS中的构架,根据PDS的特点,任何两根管道的三维模型在同一区域(如Area1)或同一模型(如Model1)中均不能在物理位置上重合;一旦重合,PDS会将其视为建模错误或碰撞,而无法抽取空视图(ISO)图纸和导出材料报告。

PDS三维模型设计的主要任务是满足工程设计和三维模型的审查要求、抽取ISO施工图及导出材料报表供采购等。根据PDS管道模型的特点,既要实现夹套内管(core pipe)和外管(jacketed pipe)模型的重合来满足三维模型审查工作,又要实现夹套内管和外管自动抽取ISO图纸和导出材料报告,最可行的方法是将夹套内管和夹套外管分别建立到不同的模型区(Area1,Area2…)内。

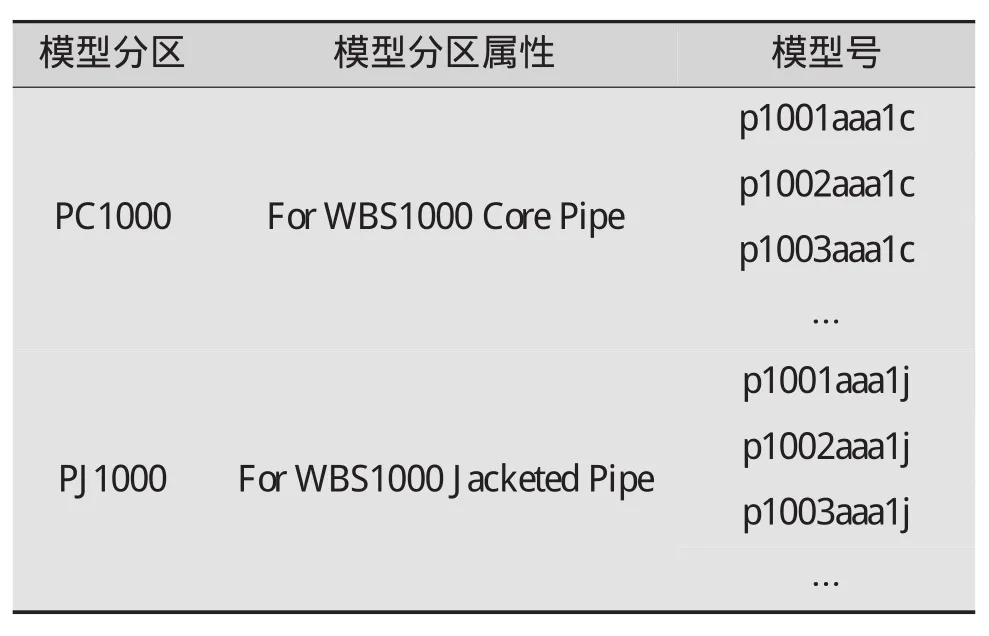

在某化纤项目的实践中,根据项目工作分解结构(WBS)的划分和工艺单元的数量,参照划分索引表(见表1)设置了管道模型(假设WBS号为1000)。因夹套内管输送工艺介质,夹套外管输送伴热媒介,所以项目执行中管道材料和工艺协调专业为相同等级的夹套管设置了2个等级代码(内管、外管各1个等级代码)。夹套内管模型建立在内管模型区内(表中PC1000),夹套外管模型建立在对应WBS的外管模型区内(表中PJ1000)。这样就从PDS的角度将夹套管划分成具有相同LINE ID、不同等级的两个独立的管道模型,从而实现PDS内夹套内管与外管分别抽取ISO图和导出材料报告的目的。

表1 管道模型划分索引表

2 夹套管三维建模实现工程设计的方法

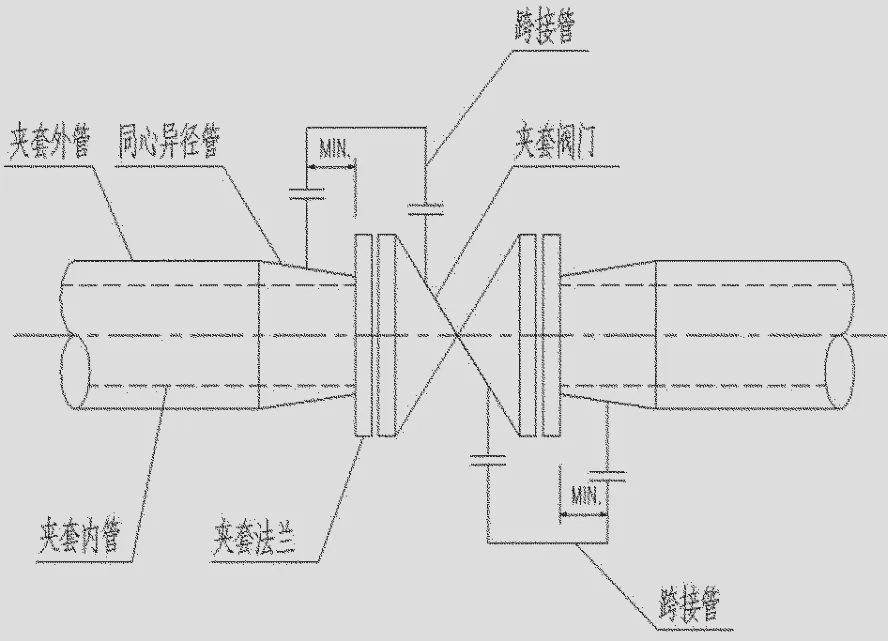

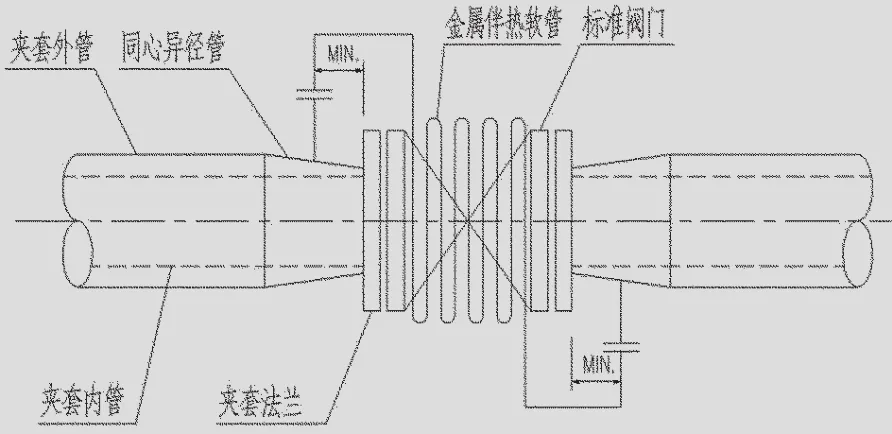

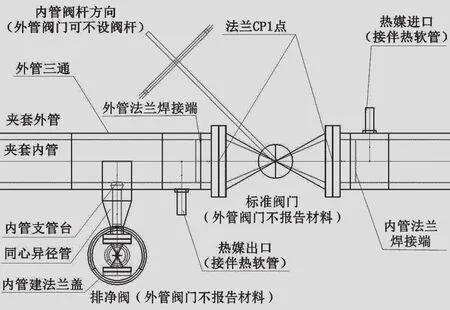

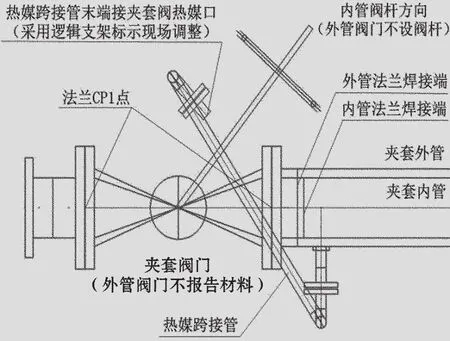

在该化纤项目中,对温度要求比较苛刻的部件采用全夹套伴热(见图2),即管道、阀门、管件均使用夹套伴热;而对温度要求不苛刻的管道、管件采用夹套伴热,阀门(标准阀)采用金属软管缠绕伴热的半夹套伴热形式(见图3)。下文就这两种夹套伴热形式在PDS中的实现方法进行讨论。

图2 全夹套伴热

2.1不含管道设备的夹套管设计

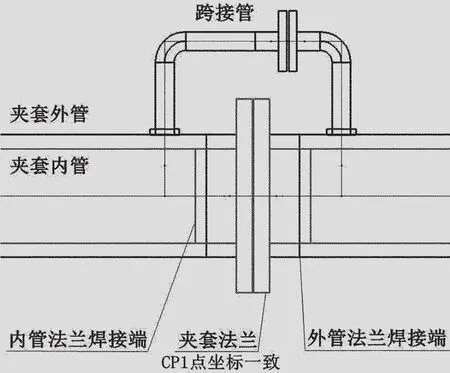

在内管模型空间(表1中p1001aaa1c)中建立内管模型,然后在对应的外管模型空间(表1中p1001aaa1j)中建立外管模型,并保证两根管道的物理坐标一致(见图4)。根据夹套管的设计规范要求,为了满足内管与套管热胀差的要求,每节夹套管的长度不宜超过6m,而且必须增加一对拆卸法兰。因此需要通过PDS数据库将内、外管法兰分别建立到各自的尺寸表中,并使法兰的密封端尺寸一致、焊接端尺寸与外管管径一致。为了避免重复报告材料,一般将外管法兰设置为不报告材料。

图3 半夹套伴热

从图4可以看出,夹套内、外管法兰的带颈长度是不一致的,这样建立模型能够反映夹套法兰的实际尺寸,从而可以更准确地汇料并提高现场预制的准确度。

图4 夹套管及拆卸法兰建模

2.2含管道设备的夹套管设计

在内管模型空间(如p1001aaa1c)中建立内管、内管管件、标准阀或夹套阀及其他管道设备的模型,然后在对应的外管模型空间(如p1001aaa1j)中建立外管、外管管件、标准阀或夹套阀及其他管道设备的模型。为了防止内、外管模型错位,建模时需将内、外管法兰的大端连接点(CP1)严格对齐,并保证其他部件的物理坐标一致(见图5、图6)。在PDS尺寸库中将内、外管对应的管道设备的外形尺寸设置为一致,并将外管上的法兰、阀门和管道设备设置为不报告材料。

图5所示的建模中,标准型管道设备的热媒跨接管末端需用逻辑支架标示出“参见伴热管道材料表”,以反映每根夹套管所需伴热管的材料。

图5 含标准阀门的夹套管建模

图6 含夹套阀门的夹套管建模

2.3夹套管中常规管件的设计

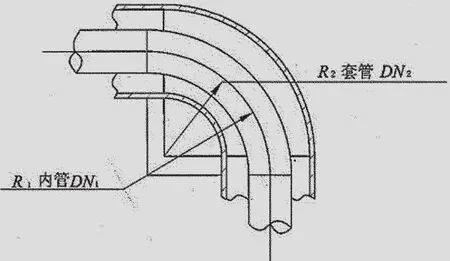

(1)夹套管弯头

对于夹套内管,特别是对工艺温度要求比较高时,预制后必须进行100%无损检测。内管弯头为长半径弯头时,夹套管弯头需采用一倍半径弯头(见图7),减少使用剖切弯头,并使内外管焊缝错开,便于无损检测。内管曲率半径大于或等于3DN时,套管弯头的曲率半径需与内管的曲率半径相等。在该化纤项目的实践中,将大曲率半径夹套弯头设计成标准管件,内、外管弯头分别带有150 mm和60 mm的过渡直管段,并由供货商嵌套好整体供货。这样可以减少使用剖切弯头,避免现场煨弯,便于焊接和探伤,从而保证了设计的质量。

(2)异径管

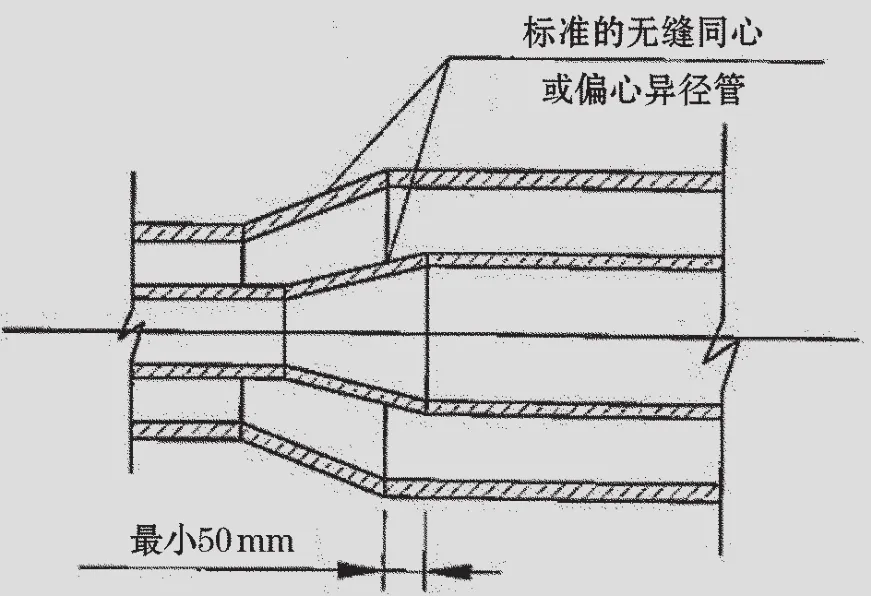

对夹套管中的异径管进行建模时,内管异径管的大端应建立在套管异径管大端的外侧,二者距离不应小于50 mm,以防止碰撞形成节流(见图8);若为偏心异径管,则偏心方向应一致。

图7 普通夹套管弯头

图8 异径管

(3)分支管

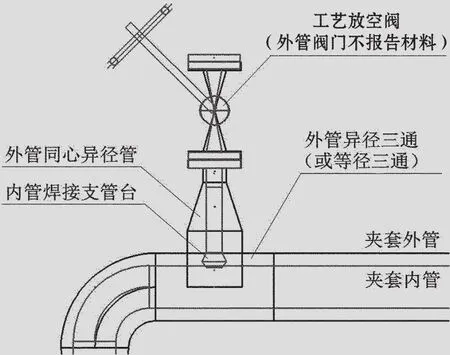

在夹套管分支管的三维建模过程中,应注意小尺寸分支管可能出现的碰撞问题。当夹套内管分支采用焊接支管台而外管分支采用异径三通时,内、外管分支可能会发生碰撞。因此外管需要采用大一级的异径三通或直接采用同径三通再使用同心异径管进行变径(见图9)。

2.4夹套管中特殊部件的设计

在夹套管的工程设计中经常用到一些特殊部件,如定位板、折流板、防冲刷板等。定位板是均布焊接在夹套内管上,起到支撑外管作用的部件;折流板是焊接在热媒进出管口附近的夹套内管上,用于加强热媒流动传热效果的部件;防冲刷板是焊接在热媒入口处的夹套内管上,用于防护热媒对夹套内管的冲刷腐蚀的部件。根据各部件的功能和施工顺序,将其定位尺寸体现在夹套内管的ISO图纸上,并在夹套内管上建立模型。如在该化纤项目实践中,将这些特殊部件设计成标准支架的形式编写在夹套管工程设计规定中并各自编号[如支架编号(SupportCode):1001-“X”,“X”指夹套内管尺寸],然后采用逻辑支架的方式将模型建立在夹套内管上。这样不仅实现了抽取ISO图,还可以实现这些特殊部件的PDS汇料工作。

图9 夹套分支管建模实例

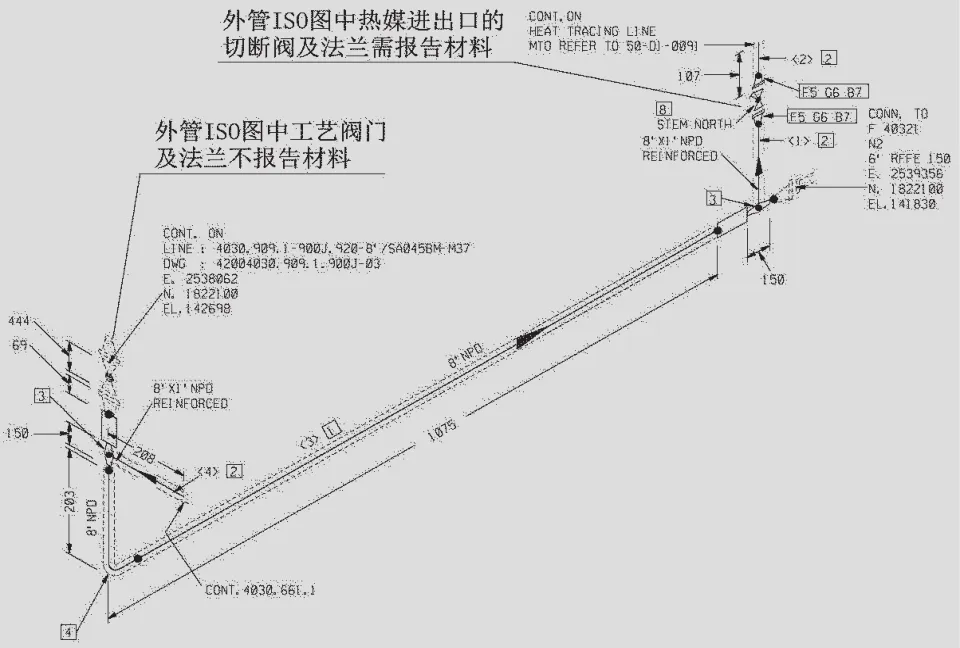

图10 夹套外管ISO图实例

3 夹套管三维工程设计出图及汇料

通过上述方法进行夹套管三维工程设计,避免了常规虚拟外管设计方法中出现的模型断点的问题,不仅实现了内管自动抽取ISO图,也实现了外管自动抽取ISO图的目的。在PDS后台中将工艺管道上的夹套阀门、标准阀门、法兰、定位板、折流板、防冲刷板等部件在内管模型中设置为报告材料,而对应的外管模型中设置为不报告材料(见图10),从而实现准确汇料的目的。

4 结语

从PDS设置、建模方法、出图汇料等方面论述了夹套管的三维工程设计,该设计方法不仅可以满足夹套管工程设计的技术规范要求,还可以实现自动出图、准确汇料和指导施工等目的,大幅提高了设计效率和设计质量,对于设计采购与施工管理(EPCM)工程项目可节省工时并提高经济效益,对同行业中同类型的工程设计也具有一定的借鉴意义。

[1]SH/T 3040—2012石油化工管道伴管及夹套管设计规范[S].

[2]SH/T 3546—2011石油化工夹套管施工及验收规范[S].

[3]张德姜,赵勇.石油化工工艺管道设计与安装[M].北京:中国石化出版社,2002.

[4]宋岢岢.压力管道设计及工程实例[M].北京:化学工业出版社,2007.

[5]余萌韡.应用PDS实现夹套管设计[J].化工设备与管道,2008,45(1):58-60.

Investigation on the Practice of Jacketed Pipe 3D Engineering Design in PDS

Hou Jingting

Jacketed pipe tracing is a form of heat tracing,similar to the double-tube heat exchanger.It is widely used in petrochemical and chemical industries due to its even heating effect.There are always technical difficulties in the three dimensional engineering design in PDS of jacketed pipe because of the structure complexity.Using a new method,the three dimensional engineering design of jacketed pipe is illustrated with engineering examples.

Jacketed pipe;Plant design system;Three dimensional modeling;Engineering design

TB 21

侯敬婷男1981年生本科工程师主要从事工艺管道设计工作

2015年6月